彈性體材料,尤其是聚二甲基硅氧烷(PDMS),對于微流控系統非常重要。不幸的是,到目前為止,這些系統中使用的大多數彈性體材料的耐化學性都很差。氟化彈性體對于在這些微流控系統上進行的芯片化學應用很有前景,但在微尺度上成型具有挑戰性,并且難以粘合,而粘合是制造嵌入式芯片的必需步驟。

據麥姆斯咨詢報道,為解決上述挑戰,近期,來自德國弗賴堡大學(University of Freiburg)的研究人員展示了一種定制合成的氟化光固化樹脂,該樹脂可以使用還原光聚合3D打印機進行結構化,并具有高彈性和出色的耐化學性。該材料具有優異的拉伸性能,線性變形能力高達523%,即使在四氫呋喃中浸泡24小時后仍能保持拉伸性。通過使用多材料印刷,制造了具有不同氟化樹脂的硬段和軟段粘合的微流控芯片。此外,包括氣動閥和蠕動泵在內的各種耐化學腐蝕的微流控組件被證明是可行的。

相關研究成果以“3D printed elastic fluoropolymer with high stretchability and enhanced chemical resistance for microfluidic applications”為題發表在Additive Manufacturing期刊上。

氟化彈性體的3D打印和表征

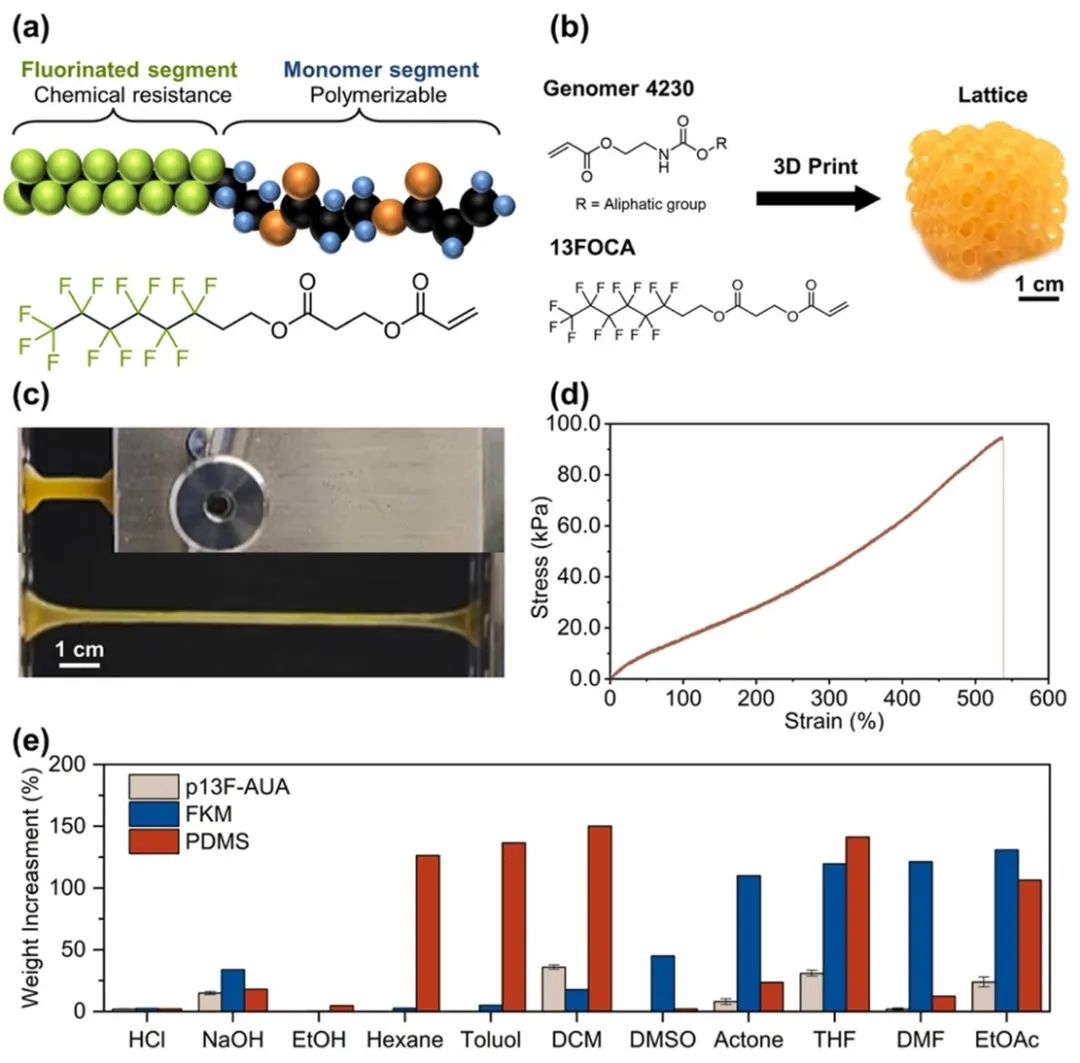

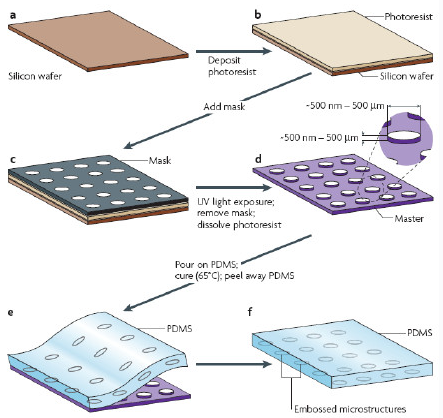

合成的單體分子結構如圖1a所示。該單體包含全氟己基鏈段以及可聚合的丙烯酸酯結構。由于其兩親特性,該分子可以與常見的丙烯酸交聯劑共混,從而增強所得共聚物的化學穩定性。圖1b顯示了該研究中使用的3D打印墨水的成分。Genomer 4230是一種商用聚氨酯單體,具有含有脂肪鏈的丙烯酸酯結構,類似于已報道的柔性交聯劑脂肪族聚氨酯二丙烯酸酯(AUD)。它為共聚物提供了所需的優異柔韌性。在結構化之前,將其與適當的光引發劑和吸收劑混合,以便使用商用數字光處理(DLP)打印機進行基于DLP的高精度3D打印。

為了評估材料的機械性能,研究人員進行了拉伸測試。從圖1c中可以看出,這些組件表現出高拉伸性,屈服拉伸率為523.7 ± 41.6%,楊氏模量為33.0 ± 2.9 kPa(圖1d)。此外,研究人員對其進行了動態機械分析(DMA)以評估玻璃化轉變溫度和室溫下的損耗因子。結果表明,室溫(20°C)下的損耗因子低于0.5%,表明該材料由于蠕變性低,可以用作室溫下的彈性材料。

圖1 氟化彈性體材料的成分和特性

微流控膜閥和泵的多材料3D打印

功能組件(例如閥門和泵)的集成通常是微流控中常見應用所必需的。在這項工作中,研究人員使用多材料DLP打印來打印微流控芯片。具體而言,研究人員使用兩種材料:剛性PFPE-MA和柔性p13F-AUA,以制造耐化學腐蝕的芯片,該芯片將非彈性通道形成材料與薄膜相結合,可以變形。兩種材料都高度氟化,因此系統的耐化學性不會受到損害。

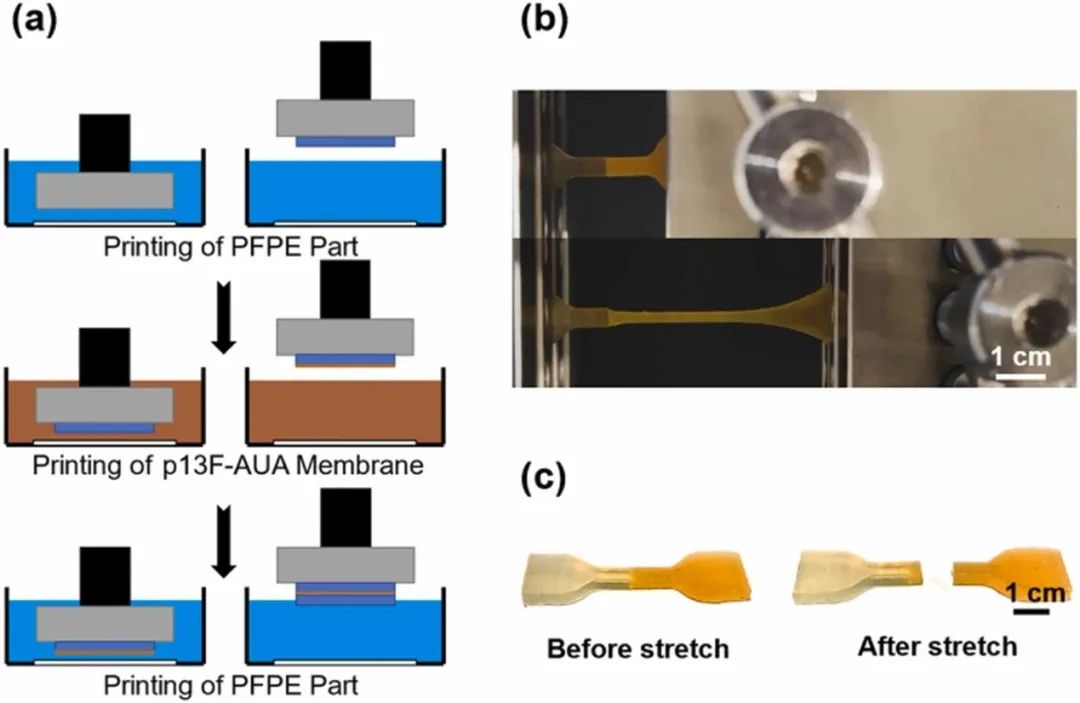

多材料打印過程如圖2a所示,PFPE-MA是用于制造微流控通道的材料,然后將印刷樹脂更換為用于印刷膜的p13FAUA。通過更換印刷槽即可輕松更換樹脂。圖2b顯示了拉伸測試期間多材料樣品的性能。可以看出,只有p13F-AUA部分在受到張力時表現出顯著的變形。相反,樣品的剛性部分相對不受影響。圖2c顯示了多材料樣品拉伸和斷裂后的形態。斷裂面位于p13F-AUA材料內,表明該組合多材料系統中材料之間的界面強度高于柔性材料本身的強度,因此預計會出現整體失效,而不是由于界面分層。

圖2 剛性PFPE-MA和柔性p13F-AUA的多材料印刷

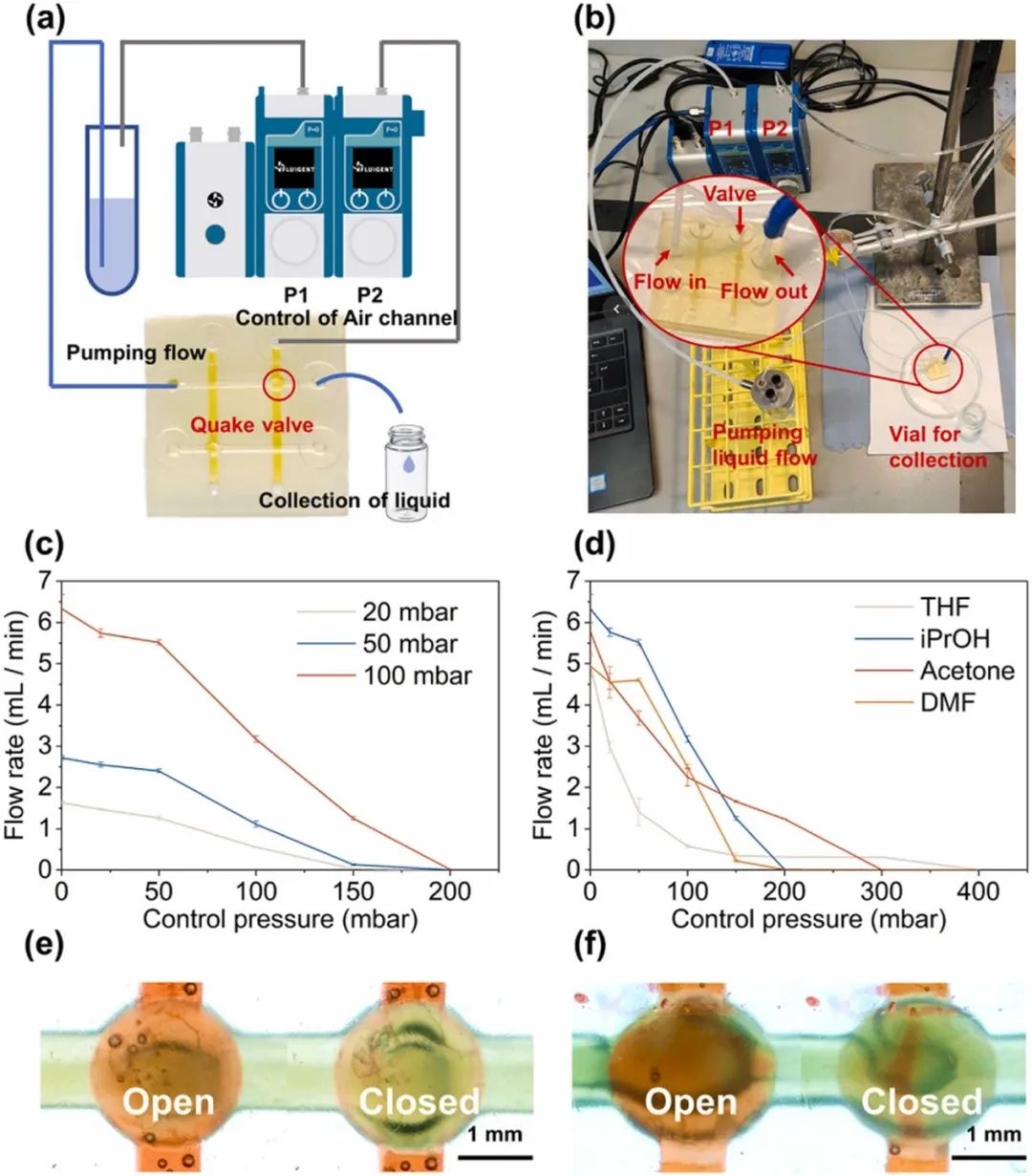

接著,為了評估薄膜閥的有效性,研究人員使用了兩個可編程氣泵。一個用于控制流體泵送,而另一個則對閥門的微流控通道加壓,如圖3a、3b所示。在此實驗裝置中,流體被連續泵入芯片中。當膜閥被驅動時,p13F-AUA膜膨脹,成功阻塞微流控通道,從而關閉通道并停止流體流動。圖3c顯示了該芯片結構內薄膜閥在不同工作壓力下的控制效果。結果表明,盡管可以通過壓力可靠地控制通過芯片的流體流速,但當膜閥加壓至200 mbar時,即使是6 mL/min的高流體流速也會被阻止。這證實了微流閥的所需功能。

為了進一步評估微流閥的可靠性,研究人員對芯片進行了10,000次THF泵循環,同時反復打開和關閉薄膜閥。圖3e、3f分別說明了微流控芯片在第一個和第10,000個開關周期后的形態變化。盡管在10,000次循環后可以觀察到一些輕微的變形,但閥門的功能并未受到影響,膜上也沒有觀察到裂紋。該實驗驗證了極端條件下結構和材料的可靠性。

圖3 氟化薄膜閥的多材料印刷

3D打印整體式薄膜閥芯片

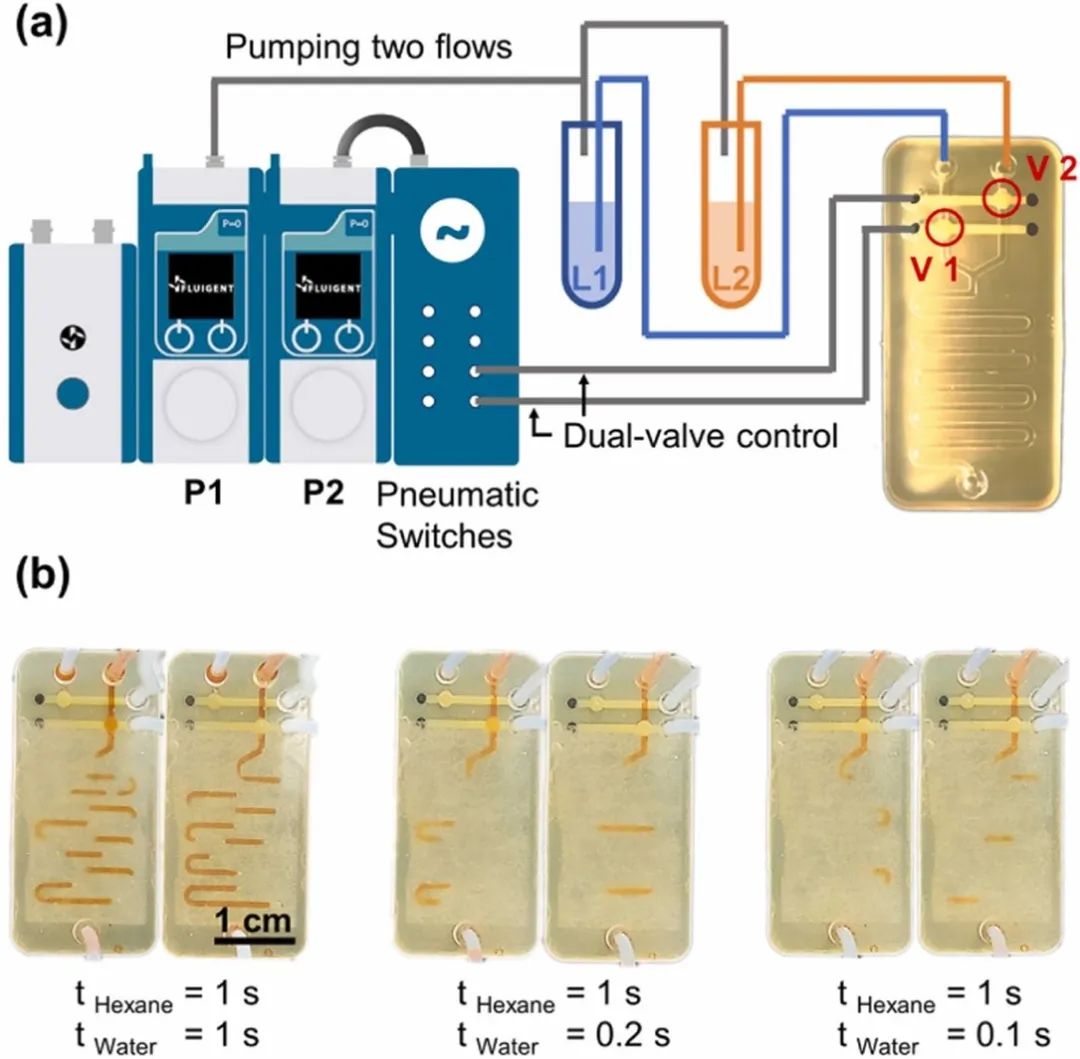

在這項工作中,研究人員在兩個常見應用中展示了這一概念:用于尺寸受控的動態液滴生成的微流控芯片和高效的微流控蠕動微型泵。利用雙閥配置開發了液滴生成芯片。該芯片包含兩個并聯薄膜閥(V1和V2),調節兩種不同液體的流量(圖4a)。可以看出,己烷和染料水溶液都使用共用泵流過芯片。因此,流量控制完全通過薄膜閥在芯片上本地實現。圖4b顯示了通過打開和關閉薄膜閥來生成液滴的過程,顯示了在不同閥門切換頻率下產生的相應液滴尺寸。

圖4 基于薄膜閥結構的3D打印液滴發生器

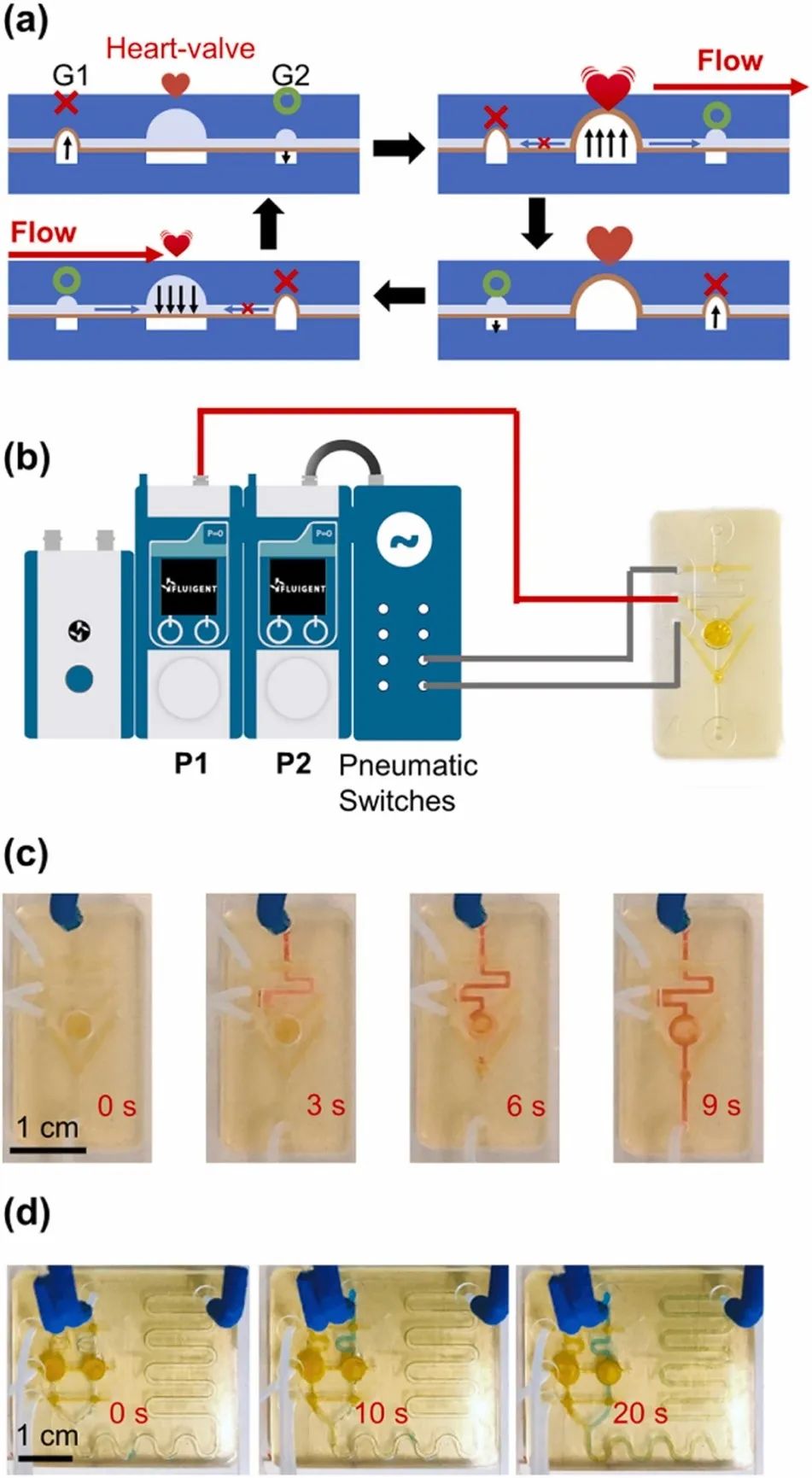

研究人員進一步使用多材料DLP打印了所謂的門控心臟泵,該泵由三個串聯的不同尺寸的隔膜閥組成。最大的瓣膜充當系統的“心臟”,而兩側較小的瓣膜則充當手動心臟瓣膜。該結構與之前報道的隔膜泵類似,不同之處在于這里的“心臟瓣膜”在三個維度上具有更大的體積,并且能夠比傳統隔膜泵泵送更大體積的液體(圖5a)。

圖5 氣動控制的門控心臟微泵芯片

綜上所述,該研究首次證明由氟化彈性體制成的微流控芯片可以使用DLP打印,最小通道尺寸低至900 μm。該材料是通過定制合成的氟化單體與作為交聯劑的脂肪族聚氨酯丙烯酸酯混合而成的。印刷的共聚物表現出高達523%的卓越拉伸性以及對多種有機溶劑的高耐化學性。此外,研究人員展示了一種微型泵結構,能夠泵送THF等有機溶劑,流速超過400 μL/min。同時,該泵結構能夠在25℃時將水抽至30厘米以上的高度,對應的壓力約為2.9 kPa。這種新型含氟樹脂有望推動芯片化學應用的進一步發展。

審核編輯:劉清

-

發生器

+關注

關注

4文章

1405瀏覽量

62881 -

微流控芯片

+關注

關注

13文章

303瀏覽量

19382 -

數字光處理

+關注

關注

0文章

6瀏覽量

7313 -

3D打印

+關注

關注

27文章

3590瀏覽量

112610 -

微流控系統

+關注

關注

1文章

88瀏覽量

2044

原文標題:基于3D打印的氟化聚合物,用于制備耐化學腐蝕的微流控芯片

文章出處:【微信號:Micro-Fluidics,微信公眾號:微流控】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

答疑|3D打印能打印立體字母嗎?

答疑 | 3D打印的模型能當日常餐具使用嗎?這安全嗎?

RNF-150-3/64-0-SP熱收縮套管現貨庫存Raychem瑞侃

微流控芯片鍵合技術

DMD芯片在3D打印中的創新應用

3D打印技術應用的未來

物聯網行業中的模具定制方案_3D打印技術分享

基于3D打印的氟化聚合物用于制備耐化學腐蝕的微流控芯片

基于3D打印的氟化聚合物用于制備耐化學腐蝕的微流控芯片

評論