01 應用背景

真空泵作為廣泛應用于多個工業領域的關鍵設備,其穩定運行對于保證生產效率和產品質量至關重要。然而,在實際運行過程中,當真空泵發生故障會直接影響到設備的性能和使用壽命,進而影響企業的生產效率和維護成本。真空泵在維護過程中遇到的常見故障問題包括:頻繁漏氣問題、性能衰減難以預測、診斷復雜度高、維護成本高昂、自動化和智能化程度不足等。

針對如上痛點,企業通常需要采取一系列措施,比如實施預測性維護策略、優化維護計劃以及自動化監測和智能診斷系統。捷杰傳感自主研發的溫振一體傳感器以及設備智能在線監測平臺,能夠輕松地解決以上問題。

真空泵

02 應用方案

本方案依托溫振傳感器VB40和溫度傳感器GTS40-A的簡易部署優勢,以無線LoRa的方式將數據傳輸至網關,網關將數據匯聚至平臺,構建一套針對真空泵的基本狀態監測系統,旨在實現早期故障預警與性能評估,減少非計劃停機時間,確保生產連續性。

傳感器參數、特點介紹

組網架構圖

傳感器安裝點位

?溫度傳感器:傳感器被置于泵殼體表面或油封式真空泵的油箱上,以實時監控運行溫度,預防過熱導致的設備損壞,確保穩定的運行環境。

?溫振傳感器:溫振傳感器緊固于泵體或電機外殼關鍵位置,尤其是接近軸承及旋轉組件,以高靈敏度捕捉振動幅度的變化。這有助于早期識別出如不平衡、軸對中不良或軸承磨損等潛在故障跡象。

安裝測點示意圖

通過上述溫振傳感器的合理布局,本方案不僅實現了真空泵運行狀態的持續跟蹤,還為設備健康管理提供了數據支持,是邁向設備預測性維護堅實的一步。此方案的實施,要求極低的系統集成復雜度,易于操作與維護,非常適合于尋求成本效益與維護效率雙重提升的企業應用。

03 自診斷預警

2024年4月29日上午九點,廠房外一樓真空泵設備運行狀態出現異常(見上圖安裝測點示意圖),報警類型為:振動異常,報警測點的溫振傳感器位于真空泵外側,智能運維平臺也給出了報警結論,見下圖1。

圖1 平臺自診斷界面

04 分析師復核

運維人員通過分析其振動信號,以期找到故障原因。如圖2即為異常信號三個方向的時域及頻域結果。由圖2(a)可知,異常工況下的真空泵振動速度信號的原始時域波形呈現畸變的正弦波;由圖2(b)可知,三個方向的頻譜圖皆出現1X和3X倍頻分量(轉速為1450r/min),并以Z方向速度量級最大。

(a)時域波形結果

(b)頻譜結果

圖 2異常信號三個方向的時域及頻域結果(上午)

綜合以上結果,可初步判斷設備疑似存在轉子不對中、轉子彎曲、轉子/軸磨損或腐蝕、轉子上異物附著缺陷。

上午經運維人員簡單保養并重新運行后,設備運行暫無異常。但當天下午設備再次進行報警,對當時段的信號進行頻域分析,結果如圖3所示。由圖可知,該設備仍存在1X、3X并新增了6X倍頻分量;且由圖4的監測溫度變化趨勢可知,設備本體運行溫度仍存在上升的趨勢,建議對設備進行停機詳細復查。

(a)時域波形結果

(b)頻譜結果

圖3 異常信號三個方向的時域及頻域結果(下午)

圖4 真空泵設備監測溫度隨時間變化趨勢

05 檢修驗證

經廠家回廠拆修后發現設備內部存在轉子油污、葉片爆裂、缸體輕微磨痕、軸套磨損等問題,如圖5所示,與第二節數據分析及結論一致。更換相應部件并進行保養后對試運設備再次檢測,振動頻譜結果中的故障特征頻率消失,振動烈度等特征參量降至正常,設備整體運行狀態良好。

(a)轉子油污、葉片爆裂

(b)軸套磨損

圖5 真空泵異常部件示意

06 客戶價值

通過對真空泵設備進行實時狀態監測和趨勢感知,及時檢測設備故障位置、原因和發展程度,科學評估設備運行狀態,實現預測性維護,降低非計劃停機時間,最大化減少對生產產出和產品品質的的影響。

-

傳感器

+關注

關注

2560文章

52118瀏覽量

761237 -

在線監測

+關注

關注

1文章

683瀏覽量

26872 -

智能傳感器

+關注

關注

16文章

605瀏覽量

55666 -

真空泵

+關注

關注

0文章

85瀏覽量

12661

發布評論請先 登錄

相關推薦

隔膜真空泵簡述

基于PC機的PCB遠程故障診斷系統設計

基于VXI儀器的電路板故障診斷系統

基于多傳感器和小波分析技術的某型裝備在線故障診斷系統的研究與

保護電網故障診斷系統

基于多傳感器和小波分析技術的某型裝備在線故障診斷系統的研究與

基于BS結構的遠程故障診斷系統的研究

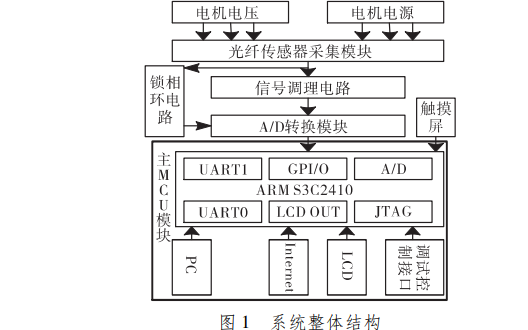

如何使用光纖傳感器進行電機故障診斷系統的設計

智能傳感器與故障診斷系統助力真空泵設備預測性維護

智能傳感器與故障診斷系統助力真空泵設備預測性維護

評論