隨著新能源技術的快速發展,電池作為核心組件,其安全性與性能優化一直是行業關注的焦點。電芯極片是電池構造的基石,其制造過程中的每一個細節都直接關系到電池的整體表現與安全性。特別是在集流體經過活性材料涂敷和輥壓之后,需要進行分條和模切以得到符合設計尺寸的極片,在此過程中產生的毛刺或其他缺陷會影響電池的性能,增加內部短路風險,成為影響電池安全性能的一大隱憂。

毛刺:電池安全的隱形挑戰者

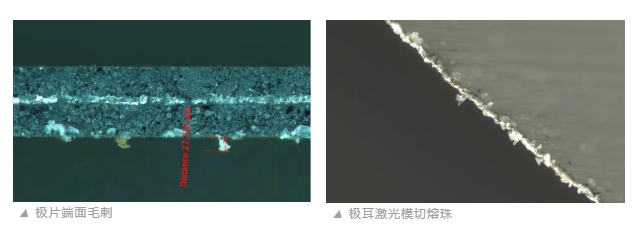

毛刺,即電池極片在分條或模切后,在在電池極片箔材邊緣產生的尖銳金屬突起。這些不易察覺的銳利邊緣,在電池的正常使用過程中,可能會與電芯殼體搭接,使殼體產生電化學腐蝕而導致電解液泄露引發電池包絕緣異常;更有甚者,可能會刺穿極片之間的隔膜,使正負極搭接短路導致電芯放電異常甚至熱失控。

因此,對極片進行全面而細致的毛刺檢測,能夠及早發現潛在的安全隱患和性能問題,不僅是防范于未然的必要之舉,更是提升電池整體可靠性和使用壽命的關鍵環節。檢測的準確性和及時性,直接關系到電池的質量控制的嚴格度和安全管理的有效性,是確保每一塊電池都能安全、高效服務于各類應用場景的重要保障。

傳統挑戰:顯微鏡下的微觀世界

為了有效控制毛刺,電池制造商通常使用光學顯微鏡等儀器進行檢查、分析和測量。IEEE 1625標準的第5.3.6.2節建議測量毛刺并將其與隔膜厚度公差限值進行比較。一般毛刺控制的原則是其尺寸不超過隔膜厚度公差下限的50%。但這一過程充滿挑戰,電池極片邊緣的形貌復雜,尤其是極片端面尺寸較小,僅有幾十個微米,且在顯微鏡下的微觀形貌不規則,人工檢測毛刺需要檢測人員具備極高的專業素養與經驗積累,但仍然難以避免疏漏,難以滿足大規模生產的需求,電池制造商往往需要投入更多的資源進行毛刺檢測與控制。

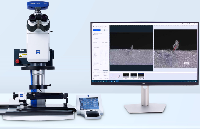

蔡司工業顯微鏡Axio Zoom.V16:精準高效,重塑檢測標準

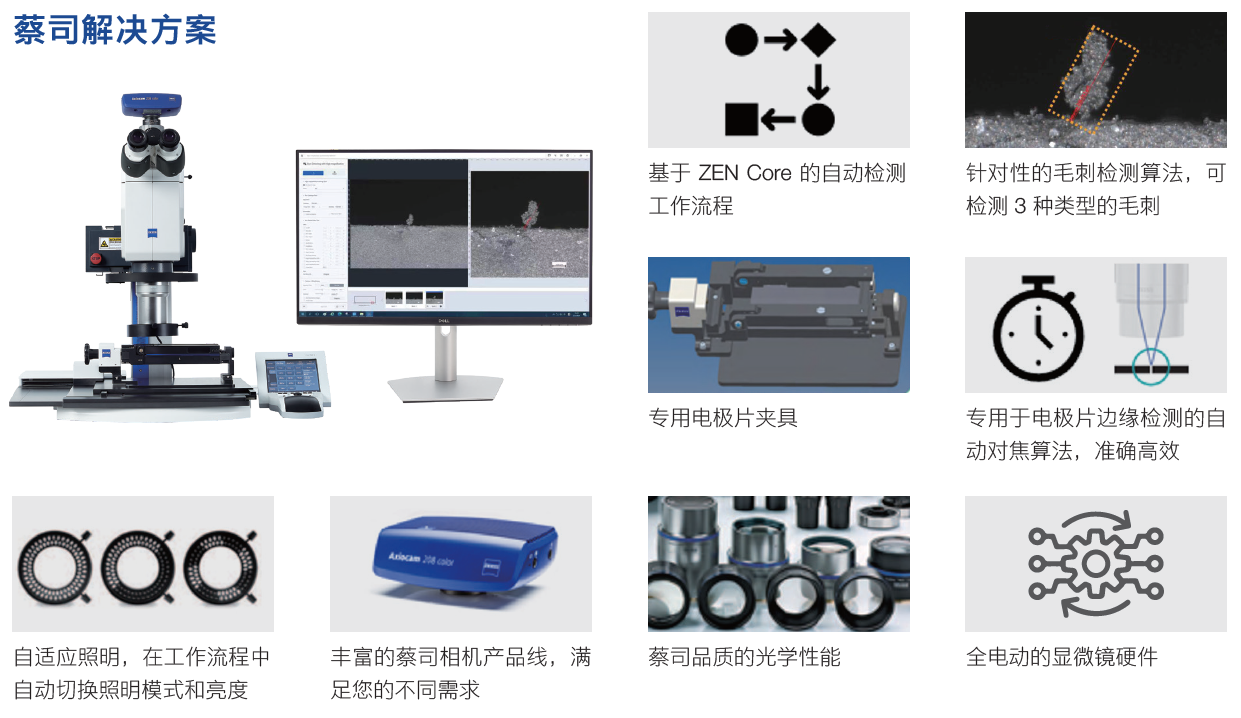

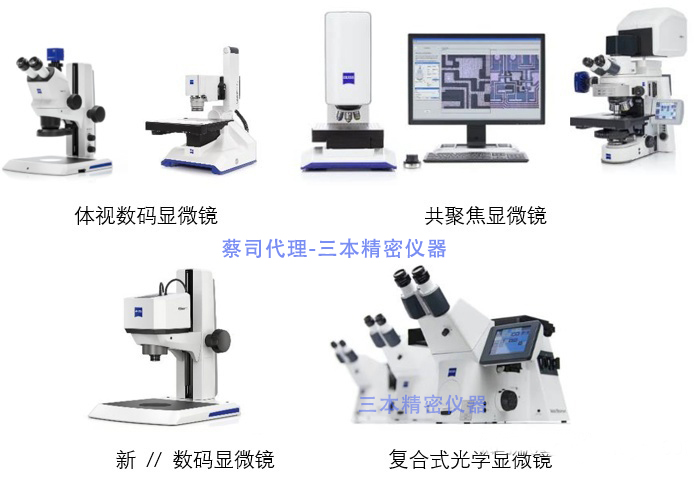

針對這一難題,蔡司推出了專門用于電池極片毛刺檢測的數碼顯微鏡解決方案。該方案基于先進的光學數碼顯微鏡Axio Zoom.V16和以用戶工作流程為導向的ZEN core軟件,輔以極片夾持裝置和毛刺識別算法。這一方案不僅準確度高、再現性好,而且檢測效率出色,有效解決了客戶在毛刺檢測方面的痛點。

卓越光學性能

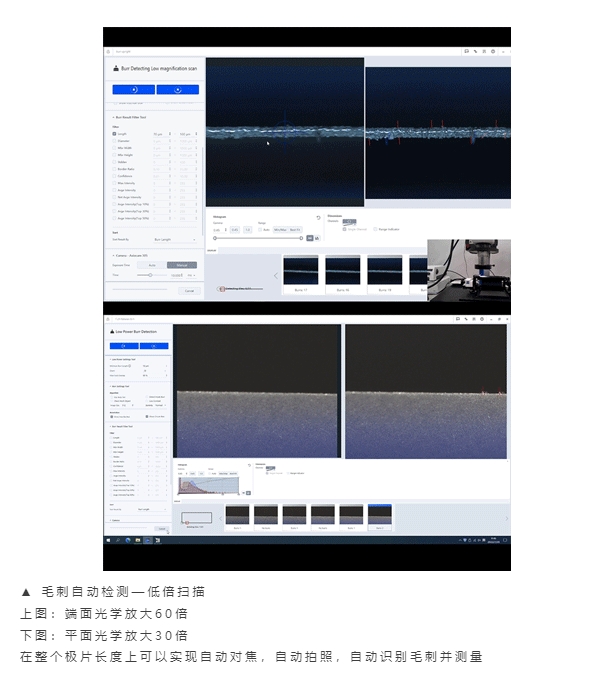

ZEISS Axio Zoom.V16毛刺檢測方案采用專業平場復消色差遠心物鏡和800w像素的專業相機,可在56mm的大自由工作距離下,實現7x至112x光學放大倍率的連續調節。即使在1X的大視場物鏡下,最高光學平面分辨率也可達到0.7μm。

智能識別算法

搭配一致的毛刺識別算法,可根據用戶自定義設置毛刺識別標準,大幅提高了毛刺識別和測量的準確性,有效降低人為誤差。同時,通過電動及編碼組件和自動化軟件工作流程,使每項檢測任務均能在一致的顯微鏡硬件和檢測軟件的配置下完成,有效保證了檢測的再現性。在相同任務的工作流程下,即使操作人員不同,也可獲得相同的結果,大幅降低操作人員之間的結果偏差。

自動化工作流程

結合Zen core軟件,操作人員只需啟動檢測流程,從掃描極片并采集圖像,到識別和測量毛刺,再到生成檢測報告,所有流程均自動完成,無需值守即可獲得檢測結果,幫助用戶全面提升檢測效率。

靈活配置,滿足多樣化需求

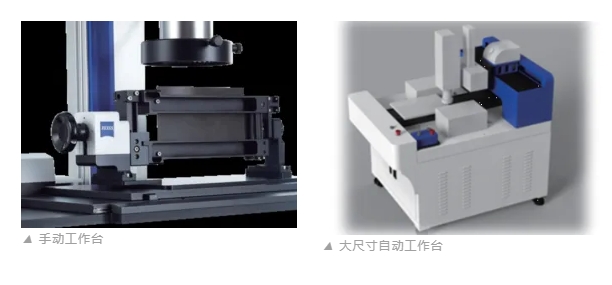

為了滿足用戶多樣化、個性化的使用需求,蔡司同時提供了一系列不同的產品組合,采用蔡司專利的手動工作臺可兼容140mm*90mm的極片樣品,搭配自動或半自動毛刺檢測流程來使用;也可根據實際大尺寸極片定制大行程工作臺,結合自動毛刺檢測程序實現水平毛刺檢測和端面垂直毛刺檢測的自動切換。

在新能源電池質量與安全性的征途上,毛刺檢測是確保電池質量和安全的重要環節,采用ZEISS Axio Zoom.V16毛刺檢測系統,將有助于提高毛刺檢測的準確性和效率,構建了一道堅實的安全防線,為新能源電池的安全使用提供保障。

-

電子顯微鏡

+關注

關注

1文章

115瀏覽量

10113 -

電芯

+關注

關注

14文章

772瀏覽量

26411 -

電池

+關注

關注

84文章

11031瀏覽量

134448 -

工業顯微鏡

+關注

關注

0文章

58瀏覽量

6447

發布評論請先 登錄

VirutualLab Fusion應用:結構光照明的顯微鏡系統

讓電池毛刺無處遁形——蔡司賦能新能源汽車行業

?超景深3D檢測顯微鏡技術解析

VirtualLab Fusion案例:單分子顯微鏡高NA成像系統的建模

VirtualLab Fusion案例:高NA反射顯微鏡系統

高倍金相自動測量顯微鏡無限遠光學系統

德國蔡司顯微鏡與FIB技術在電池材料研究中的應用

共聚焦激光顯微鏡對比超分辨顯微鏡

ZEX-201B 自動對焦顯微鏡

這些因素影響蔡司顯微鏡掃描電鏡的價格

蔡司工業高倍顯微鏡檢測電池電芯極片毛刺

蔡司工業高倍顯微鏡檢測電池電芯極片毛刺

評論