在上篇文章中,我們了解了汽車行業進行視覺檢測的現有難點,以及升級AI的困局,并且利用差速器螺栓涂膠質量檢測與發動機裝配檢測這兩個典型場景案例,展開詳細介紹,可查看看《汽車行業AI視覺檢測(上)》。

本文作為汽車行業AI視覺檢測的下篇內容,將圍繞發動機缸體外觀檢測、電機定子外觀檢測兩個典型案例展開。

01

發動機缸體外觀檢測

發動機缸體是發動機的核心部件之一,它構成了發動機的主體結構,仿佛人體的骨骼,起到支撐和保護內部零部件的作用。發動機缸體內部有氣缸,是活塞運動的場所,在發動機工作過程中,燃料在這里燃燒產生動力。

缸體的設計和制造質量直接影響到發動機的性能和壽命。在鑄造過程中,缸體可能會產生砂眼、裂紋、氣孔等缺陷,這些缺陷雖然細小,但對發動機的性能有著重大影響。例如,砂眼和裂紋可能會破壞缸體的密封性,導致發動機漏油或滲油,甚至在極端情況下引發安全事故。因此,對發動機缸體的外觀進行嚴格檢測是重中之重。

在以往的傳統檢測方法中,如肉眼觀察、觸摸檢測或超聲波檢測,往往難以全面覆蓋缸體的所有表面,特別是缸體內側的隱蔽部位。這些方法可能無法準確識別低對比度的細小缺陷,從而留下安全隱患。

總體而言,發動機缸體外觀缺陷檢測通常包括以下內容:

- 砂眼檢測發動機缸體在鑄造過程中,很可能會出現砂眼,即內部存在砂粒或氣孔等缺陷。這些砂眼如果不被檢測出來,則會導致缸體在使用過程中出現滲漏現象。

- 裂紋檢測裂紋是另一個重要的檢測項目,缸體在鑄造或加工過程中,由于應力集中等原因,可能會產生肉眼難以察覺的裂紋。這些裂紋會影響缸體的強度和密封性,進而影響發動機的性能和壽命。

- 氣孔檢測查找缸體內部和表面的氣孔,這些氣孔會影響缸體的強度和密封性。

- 劃痕和磕碰檢測在缸體的加工、運輸和裝配過程中,可能會產生表面劃痕和磕碰。這些缺陷雖然可能不會直接影響發動機的性能,但如果過多或過深,可能會影響缸體的美觀度和裝配精度。

為解決這類問題,阿丘科技提出了基于AIDI的AOI(Automated Optical Inspection,自動光學檢測)視覺檢測系統。

該系統利用光學成像技術,通過精密的機械手引導,對缸體表面進行高分辨率的多次拍攝。特別值得一提的是,阿丘科技的系統能夠深入缸體內側,實現360度全方位的拍攝,確保無死角檢測。通過AI算法,阿丘科技的視覺檢測系統能夠識別并分析砂眼、裂紋等低對比度的細小缺陷,且能夠從圖像中提取特征,與數據庫中的缺陷模式進行比對,從而實現自動化的缺陷識別和分類。

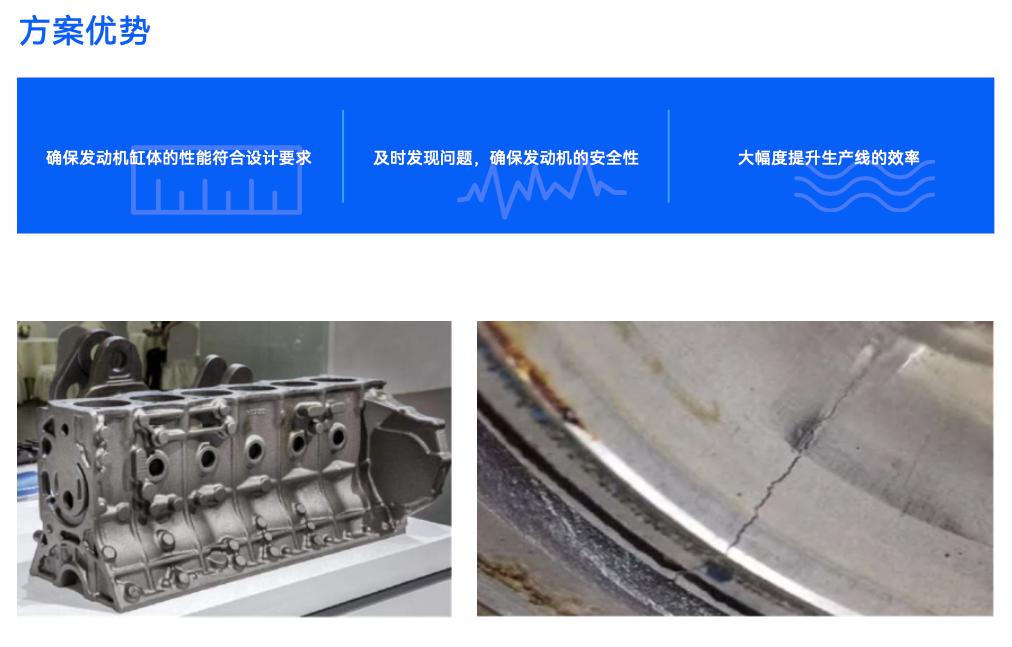

該方案具有顯著的價值和優勢:

首先,確保發動機缸體的性能符合設計要求。通過對缸體進行全面檢測,確保每個部件都達到設計標準,避免因制造缺陷導致的安全隱患。

其次,及時發現問題,確保發動機的安全性。通過高精度的圖像分析,能夠在早期階段發現潛在問題,及時采取措施修復或更換,有效預防安全事故的發生。

最后,大幅度提升生產線的效率。自動化的檢測流程大大縮短了檢測時間,提高了生產速度,同時減少了人為錯誤的可能性,進一步提升了整體生產效率。

02

電機定子外觀檢測

電機定子是電機中固定不動的部分,它與轉子(旋轉部分)一起構成電機的核心。定子的主要作用是通過其繞組產生旋轉磁場,與轉子相互作用,從而實現電能到機械能的轉換。

定子的質量直接影響電機的性能、效率和壽命,如果定子的制造過程中出現缺陷,例如定子結構件可能存在絕緣紙卷入、絕緣紙破損、端板破損、銅線偏位、磁材表面損傷、銅線損傷等缺陷等,這都可能會導致電機效率降低、過熱、甚至引發安全事故。

一般對于電機定子的檢測,主要集中在定子的各個關鍵部位,包括定子繞組的絕緣情況、銅線的位置和狀態、磁材表面的完整性,以及端板等結構件的完好性等。

電機定子的外觀檢測通常包括以下內容:

絕緣情況

檢測定子繞組的絕緣紙是否有卷入、破損等情況。絕緣紙如果卷入繞組,可能會影響電機的電氣性能,甚至導致短路。絕緣紙破損會使繞組失去絕緣保護,容易引發漏電等安全隱患。

- 銅線狀態

檢查銅線是否有偏位現象。銅線偏位可能會導致繞組的電磁性能不均勻,影響電機的磁場分布,進而降低電機的運行效率。查看銅線是否有損傷,如刮痕、斷裂等。銅線損傷會增加電阻,導致發熱增加,影響電機的正常運行,甚至可能引發火災等嚴重事故。

- 磁材表面

檢查磁材表面是否有損傷。磁材表面損傷可能會影響磁場的形成和傳導,降低電機的轉矩和效率。例如,表面的劃痕、凹坑等缺陷會改變磁場的路徑,導致電機性能下降。

- 端板

查看端板是否有破損。端板起到固定和支撐定子繞組的作用,端板破損可能會導致繞組松動,影響電機的穩定性和可靠性。

- 導線表面

不得有碰傷、絕緣漆剝落現象,繞組不得有搭鐵、短路和斷路現象。

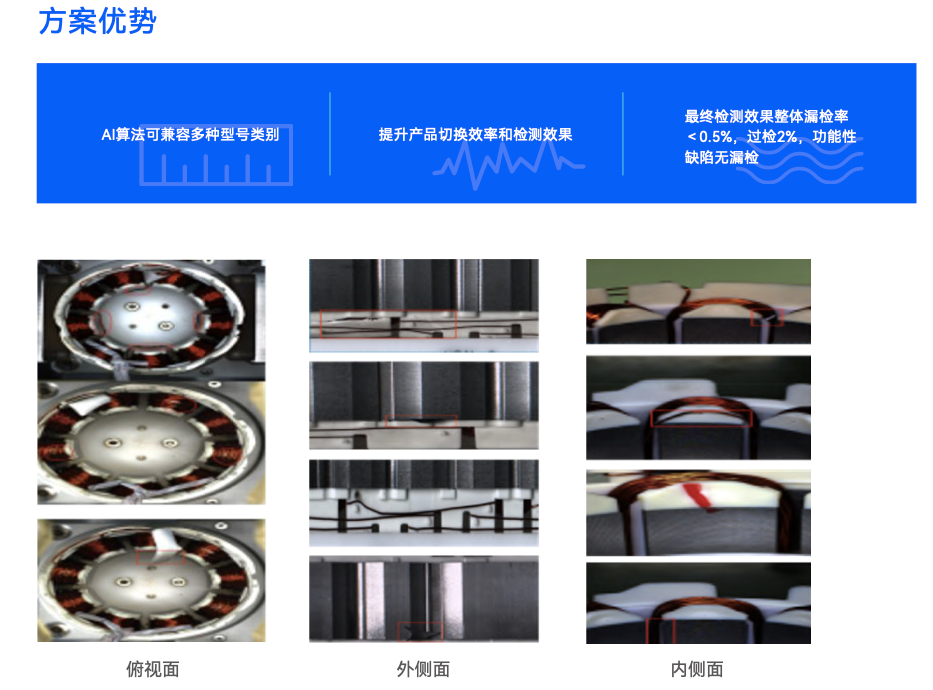

針對此檢測需求,阿丘科技提出了創新的解決方案,該方案采用了4個工位,分別配備三個500萬像素彩色相機和一個220萬像素彩色線掃相機,從俯視面、外側面和內側面共采集四幅圖像。通過AI算法,可以一次性檢測出14種不同的缺陷項,覆蓋了大多數型號的常見問題。這種方案不僅兼容性強,能應對多種產品型號,而且極大地提升了檢測效率,實現了實現UPH 600pcs/h的高速檢測能力,極大地提高了生產效率。

該方案具有顯著的價值和優勢在于:

首先,兼容性。AI算法能夠兼容多種型號類別,減少了因型號切換而需要的調整時間。

其次,效率提升。自動化檢測流程顯著提高了產品切換效率和檢測效果。

最后,準確性。最終檢測效果整體漏檢率低于0.5%,過檢率控制在2%以內,確保了功能性缺陷無漏檢。這套電機定子外觀檢測方案不僅提高了檢測的準確性和效率,還為企業提供了一種可靠、經濟的檢測手段,確保了電機定子的質量和安全性。

-

檢測

+關注

關注

5文章

4576瀏覽量

92377 -

汽車

+關注

關注

13文章

3750瀏覽量

39073 -

AI視覺

+關注

關注

0文章

73瀏覽量

4670

發布評論請先 登錄

相關推薦

IBM助力中國汽車行業智能化轉型

BlackBerry展望2025年汽車行業發展趨勢

Gartner發布2025年汽車行業重要趨勢

云服務在智能汽車行業的機遇與挑戰

啟明信息榮獲全國首屆汽車行業智能制造創新成果三等獎

汽車行業AI視覺檢測(上):創新驅動品質提升

汽車行業究竟要卷到什么時候

智能制造在汽車行業的應用

軟件與半導體技術重塑汽車行業:新思科技助力提升汽車智能化與可靠性

Orin芯片在汽車行業的應用

汽車行業迎來新的飛躍:芯粒成為創新動力

中國汽車行業破浪前行:出口量激增,全球競爭力顯著提升

SAP賦能汽車行業:駛向數字化轉型的快車道

Modbus轉Profibus網關在汽車行業的應用

汽車行業AI視覺檢測(下):創新驅動品質提升

汽車行業AI視覺檢測(下):創新驅動品質提升

評論