導讀

精密視覺檢測技術(shù)有效提升了半導體行業(yè)的生產(chǎn)效率和質(zhì)量保障。友思特自研推出基于深度學習平臺和視覺掃描系統(tǒng)的2D和3D視覺檢測方案,通過9種深度學習模型、60+點云處理功能,實現(xiàn)PCB元器件、IGBT質(zhì)量檢測等生產(chǎn)過程中的精密測量。

精密檢測半導體的友思特方案

在當今半導體行業(yè)中,隨著技術(shù)的不斷進步和設(shè)備微型化的發(fā)展,對2D和3D視覺檢測方案的需求日益增加,對檢測精度和效率的要求也隨之提升。

傳統(tǒng)的檢測方法往往無法滿足高速生產(chǎn)線上的嚴格標準,面對微小尺寸、復雜結(jié)構(gòu)和多樣化的封裝形式,可靠的視覺檢測技術(shù)顯得尤為關(guān)鍵。首先,器件的幾何形狀、表面缺陷、焊接質(zhì)量以及器件排布不規(guī)范等多種因素,都對檢測的準確性構(gòu)成挑戰(zhàn)。其次,生產(chǎn)過程中常常會遇到雜散光、反射以及其他數(shù)據(jù)噪聲,這些都會影響成像效果,進而降低檢測的可靠性。

為應對這些挑戰(zhàn),友思特的技術(shù)團隊結(jié)合前沿的計算機視覺和圖像處理算法,研發(fā)了針對半導體器件的2D和3D視覺檢測方案,為半導體行業(yè)的質(zhì)量保障和生產(chǎn)效率提升提供了堅實的技術(shù)支持。

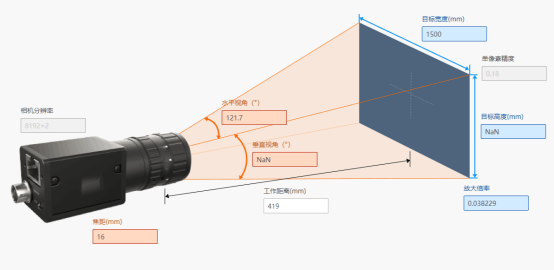

對于半導體2D視覺檢測,友思特Neuro-T 自動深度學習平臺,通過平臺的智能自動標注、9種不同的深度學習模型、流程圖和推理中心等功能,旨在高效、快速、高精度實現(xiàn)并部署諸如器件檢測分類、定位、缺陷檢測等視覺任務。

對于半導體3D視覺檢測,友思特 Saccade 視覺掃描系統(tǒng),通過靜態(tài)多角度、局部掃描優(yōu)化、專有的斑點和強度變化抑制算法等特色功能,完成諸如器件焊接質(zhì)量檢測、裝配檢測、涂膠檢測等視覺任務。

半導體2D視覺檢測的深度學習模型

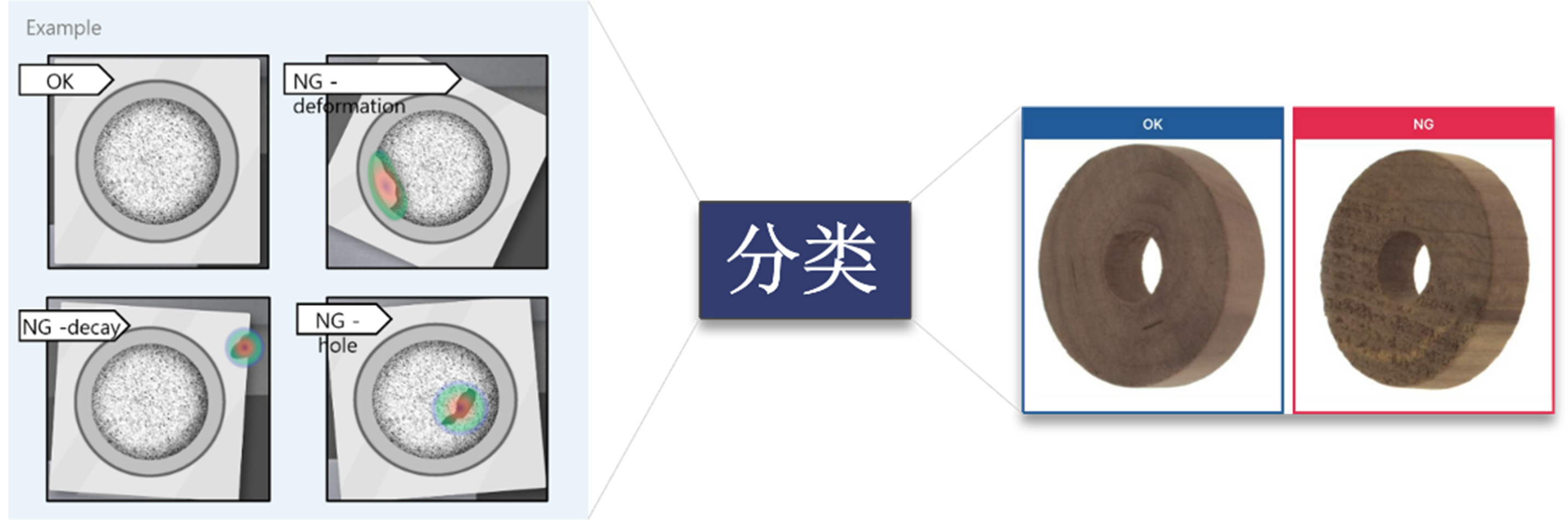

分類模型

分類模型可識別整個圖像的概念,并區(qū)分不同類別的圖像。這種模型類型適用于將圖像分為“正常”和“缺陷”兩類的情況。在半導體器件檢測中,可以用于區(qū)分正常和有缺陷的器件,以及不同型號種類的PCB或元器件。

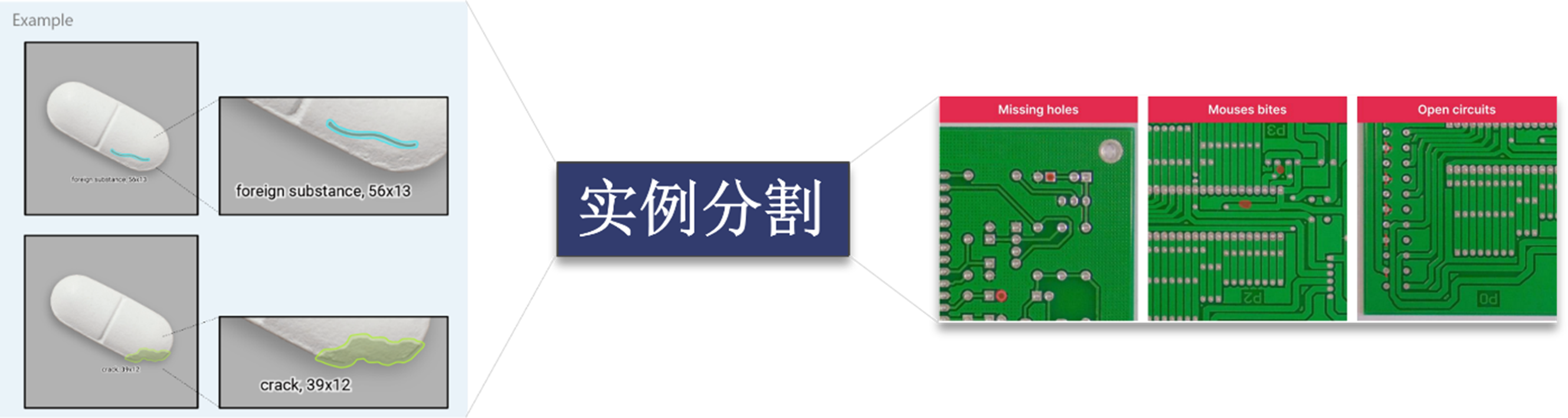

實例分割模型

實例分割模型不僅能識別物體,還能識別其形狀和在圖像中的位置。由于圖像是在像素級別上進行分析的,因此分割技術(shù)可用于從產(chǎn)品表面定位準確的缺陷區(qū)域,或發(fā)現(xiàn)圖像中的多種類型的物體。在半導體器件的檢測上,可以用于準確捕捉和分割出器件上各種類型的缺陷,例如引腳缺失、劃痕、缺口等,并返回缺陷的多邊形輪廓。

目標檢測模型

目標檢測模型可以捕捉圖像中的目標,并區(qū)分每個目標的類別。它們以方框的形式顯示目標的大小和位置。這種模型類型在檢測場景中某些目標類別的實例時非常有用,例如停在街道上的汽車、人臉或X射線行李掃描儀中的物體。在半導體器件的檢測上,可以用于例如在完整PCB上同時定位檢測和分類多個不同種類的元器件,以校驗有無元器件錯焊漏焊的情況。

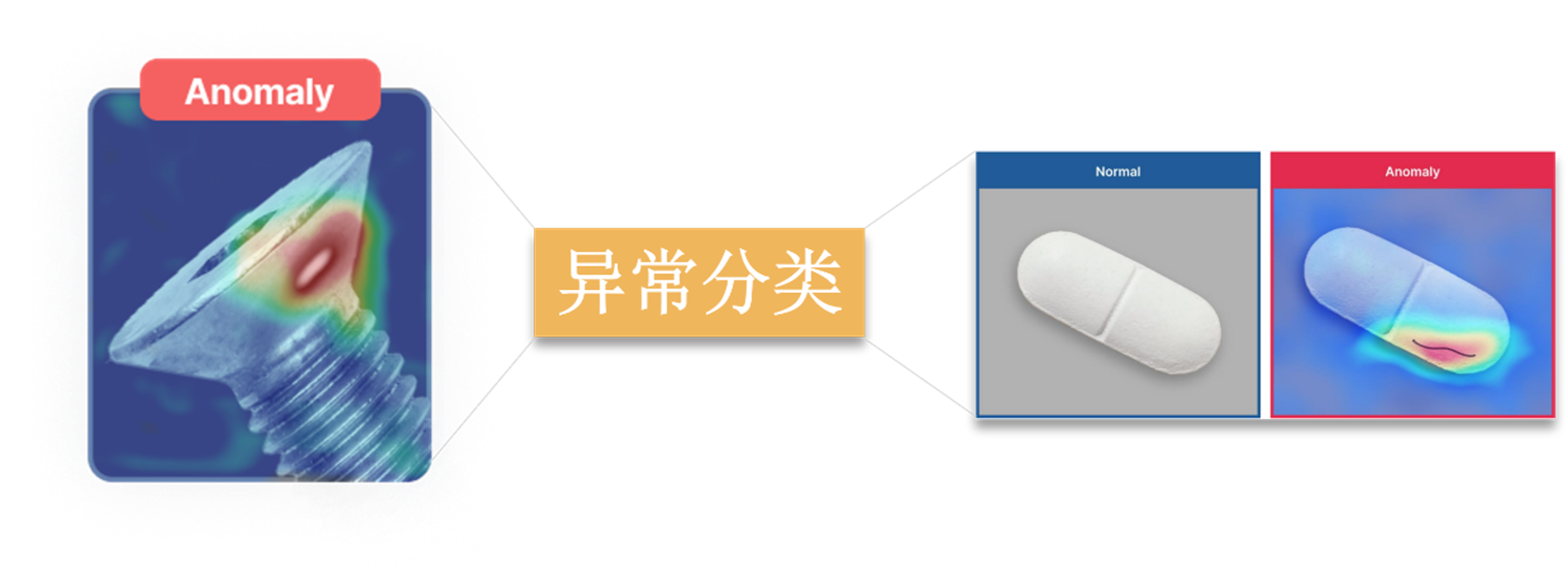

異常分類模型

異常分類模型專門從事無監(jiān)督學習,只在正常圖像上進行訓練,以檢測異常圖像。這種模型具有很強的通用性,可應用于各個領(lǐng)域,尤其是在缺陷圖像數(shù)量有限的情況下。在半導體器件的檢測上,可以只在正常的圖像上訓練,即可檢測出異常(器件種類異常、數(shù)量異常、缺陷)等對象。

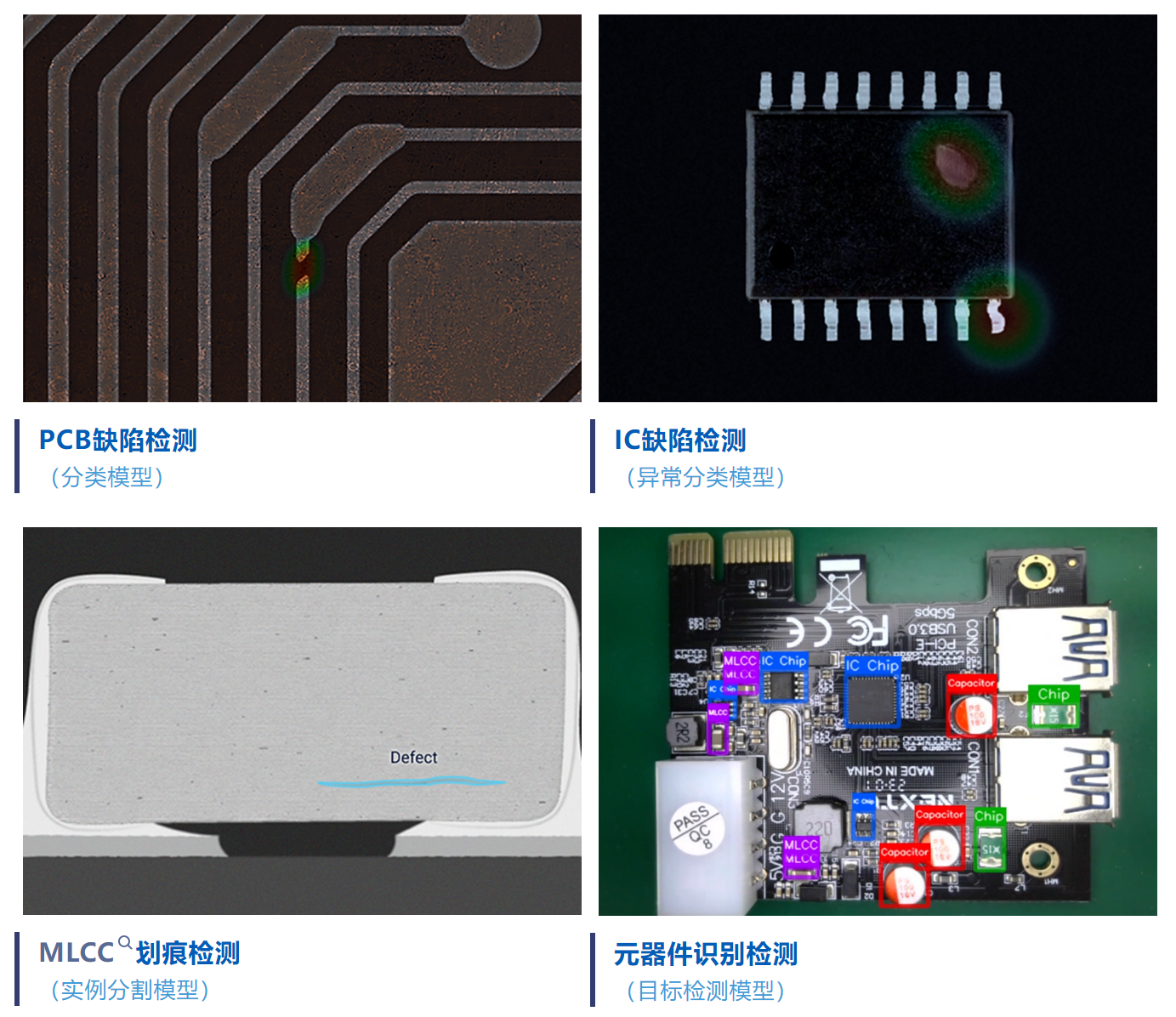

半導體2D視覺檢測案例

半導體3D視覺檢測方案

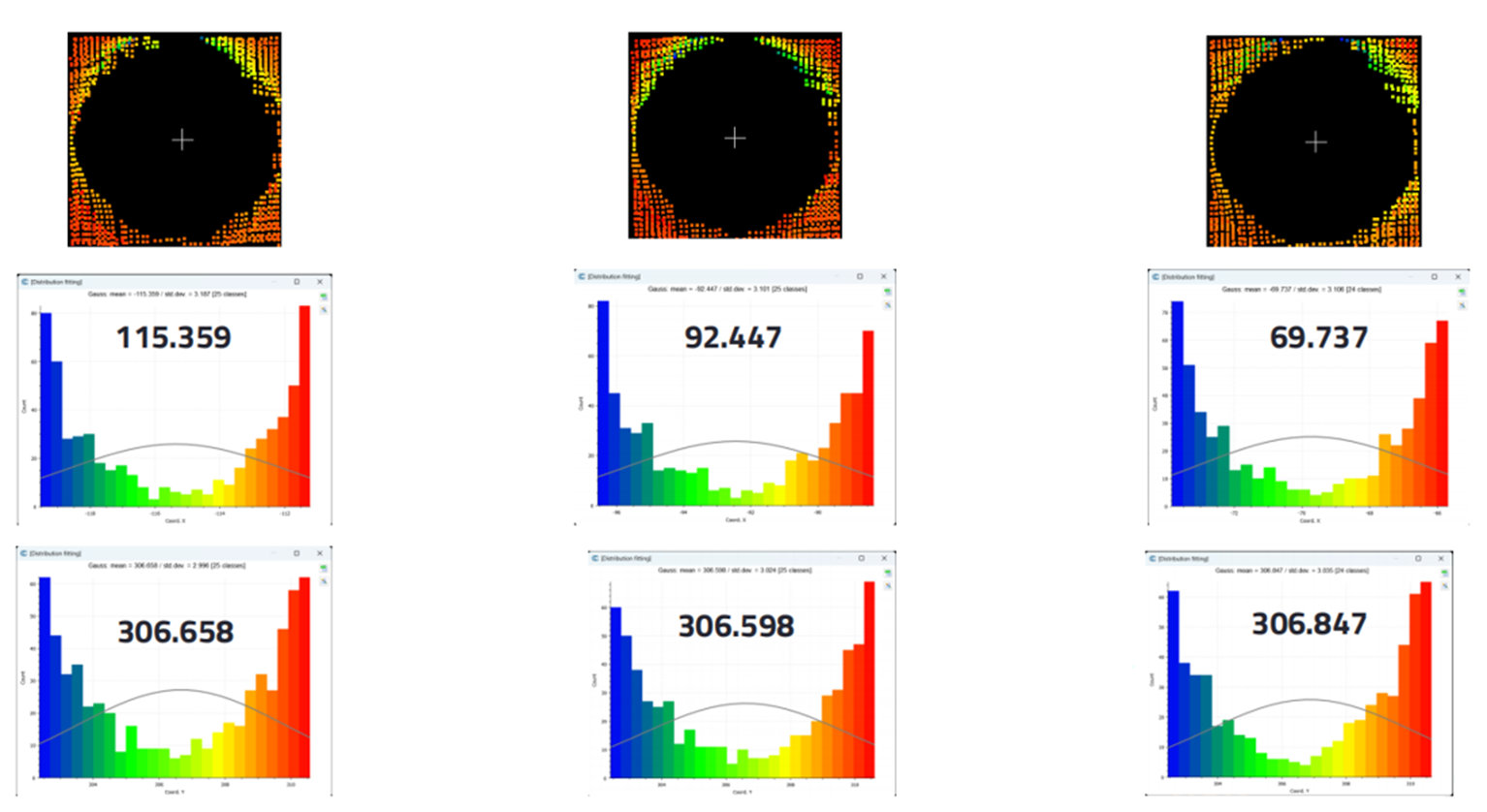

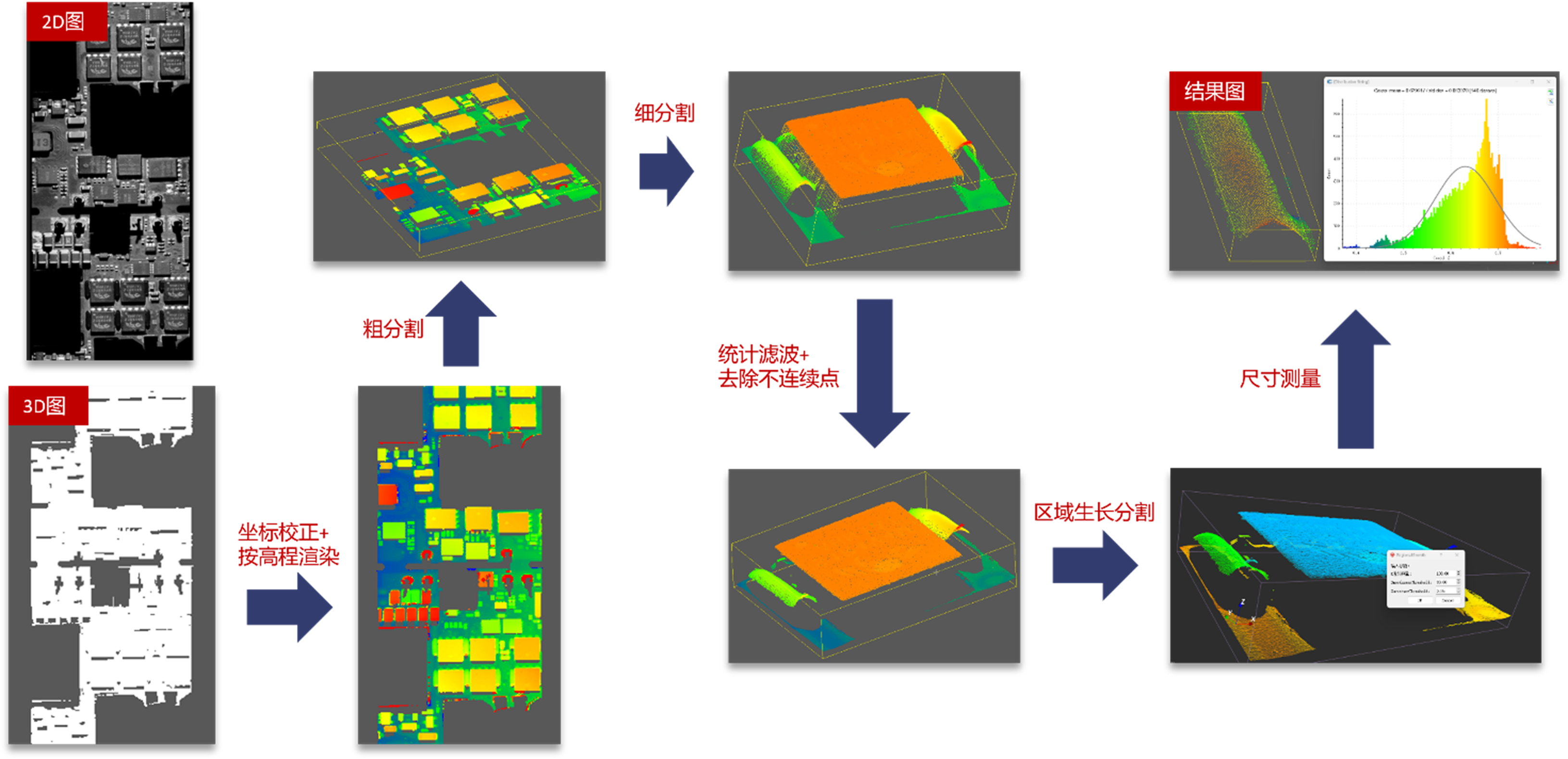

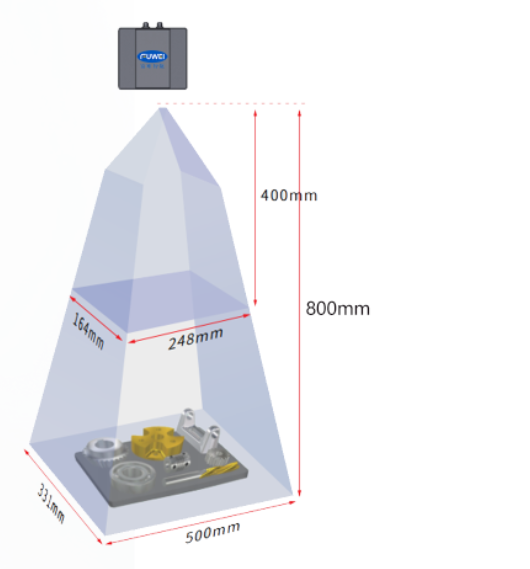

友思特半導體3D視覺檢測方案,基于 Saccade 視覺掃描系統(tǒng) VST-MD300 設(shè)備,在視覺掃描系統(tǒng)和檢測對象相對靜止的情況下,通過設(shè)備集成的4個 IDS 相機搭配內(nèi)置動態(tài)移動的掃描線激光,多角度低死角地獲取檢測對象的點云,并結(jié)合友思特研發(fā)團隊自研的Viewsitec 3D軟件,對獲取的點云進行處理,得到包括坐標、尺寸、類別等所需的各視覺檢測結(jié)果。方案具體流程如下:

1.架設(shè)視覺掃描系統(tǒng)

使用系統(tǒng)配套標定軟件、標定板和標準量塊進行工作區(qū)標定以及標定精度的驗算.

2.掃描系統(tǒng)設(shè)置

使用定位基準卡位來確保工件在預設(shè)位置范圍,修改用于設(shè)置系統(tǒng)掃描參數(shù)的json文件,設(shè)置選擇性重點關(guān)注的區(qū)域,對于需要檢測的重點區(qū)域進行極高分辨率的掃描,對于非重點區(qū)域進行低頻掃描,從而縮短點云獲取時間的同時保有高精度,實現(xiàn)時間和精度的權(quán)衡。

3.系統(tǒng)掃描獲取點云

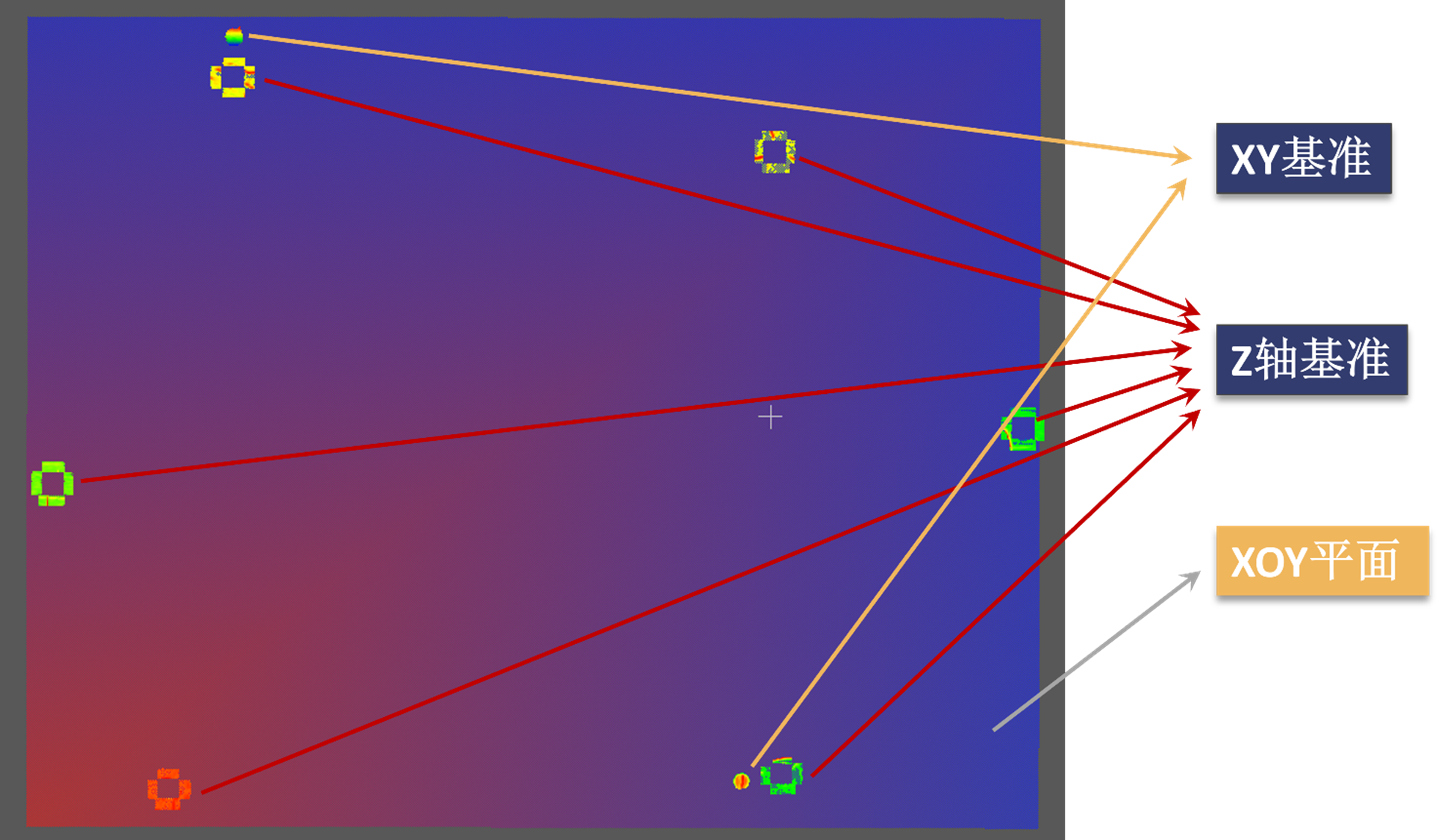

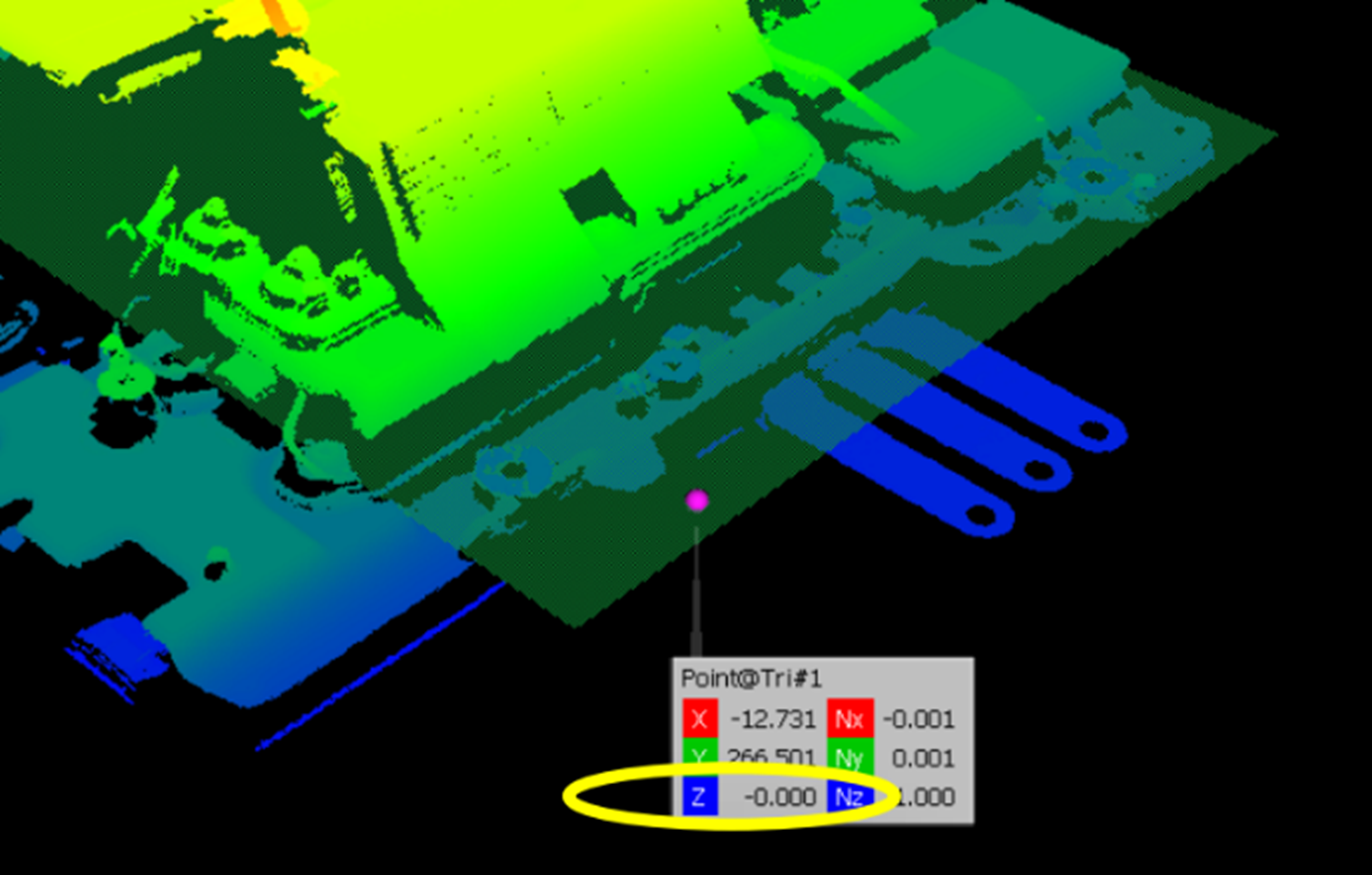

根據(jù)此前預設(shè)的Z方向的定位基準,擬合Z軸平面,并根據(jù)XY基準點進行坐標換算,自動校準對象點云。

4.點云圖像處理與測量

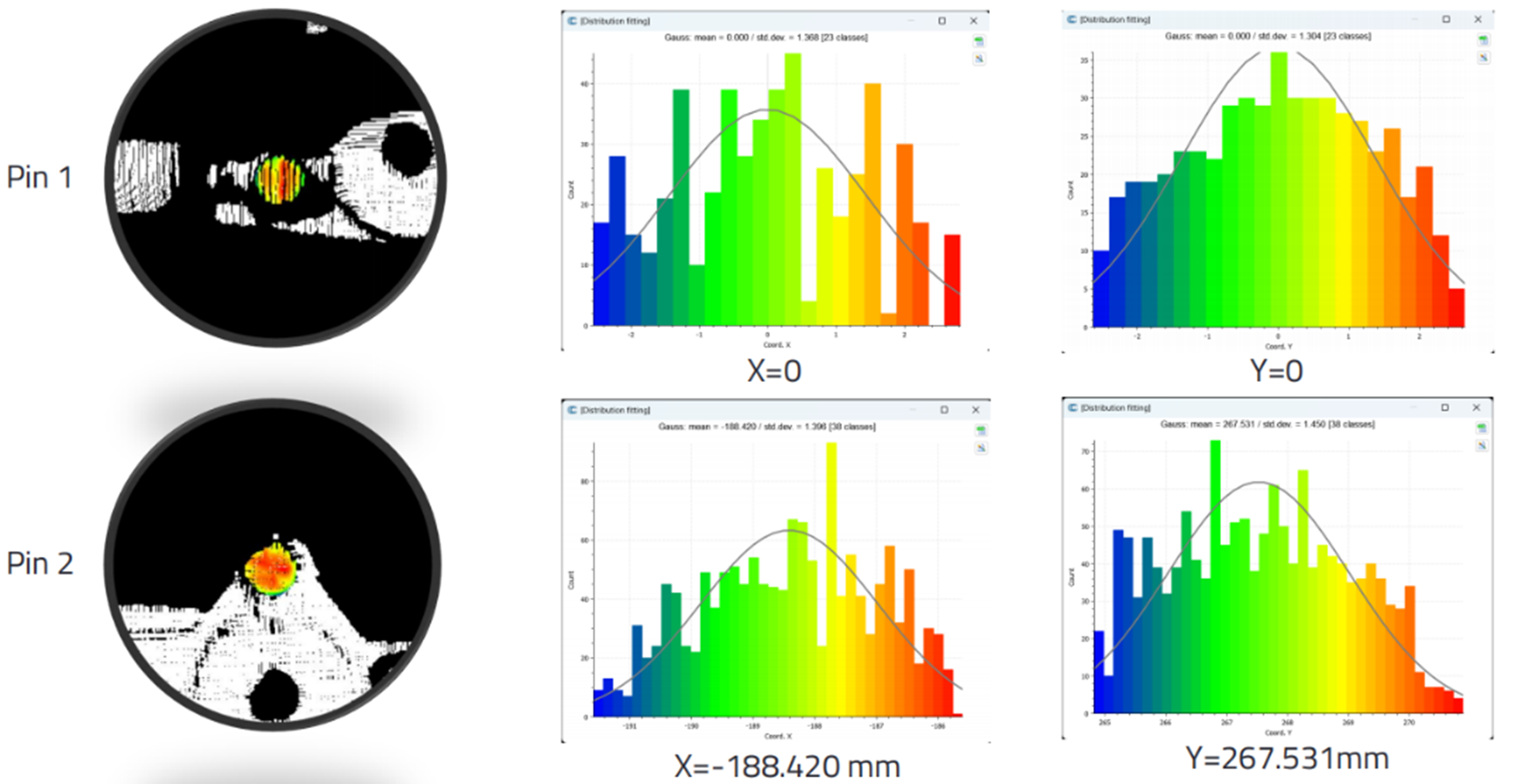

定位和分割需要檢測對象區(qū)域的點云,并對點云進行濾波、輪廓提取、擬合等點云處理算法,得到需要測量的對象尺寸。

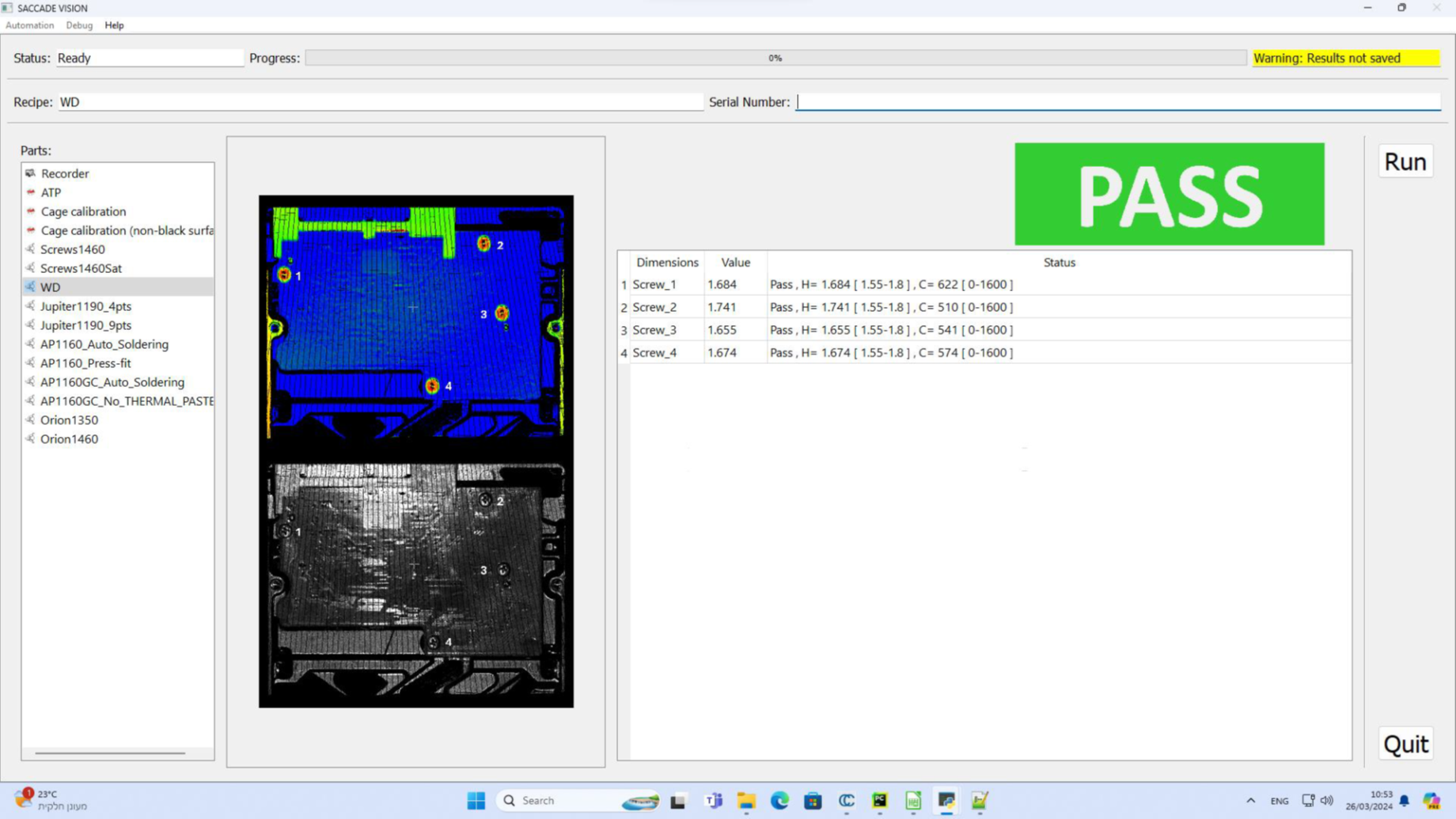

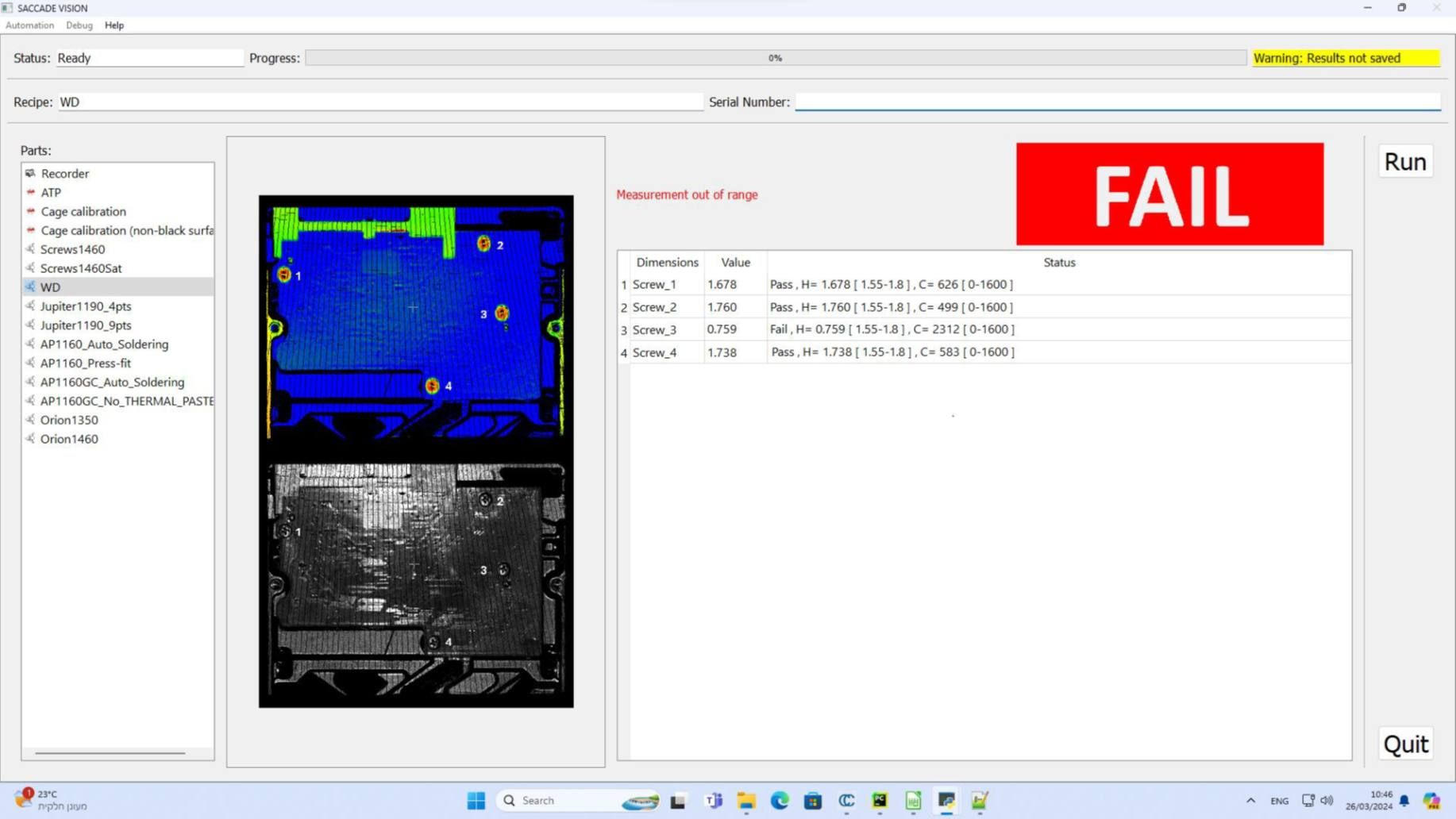

5.輸出3D檢測結(jié)果

根據(jù)測量和定位結(jié)果,結(jié)合產(chǎn)品標準要求設(shè)置的閾值,決策輸出產(chǎn)品最終的3D視覺檢測結(jié)果,并返回至上位機呈現(xiàn)。

半導體3D視覺檢測案例

案例1. PCB的MOS管點膠質(zhì)量檢測

PCB 的元器件如 MOS 管等通常需要點膠,用于絕緣保護、防止機械損傷、增強焊接點的強度、填充器件的空隙以保證密封性、提供器件的熱穩(wěn)定性等。

點膠質(zhì)量檢測包括檢測點膠的厚度、均勻性和完整性,以及是否有效隔離元器件、是否粘連多個元器件、點膠濺射等,是大規(guī)模生產(chǎn)中提高產(chǎn)品質(zhì)量和一致性的重要環(huán)節(jié)。

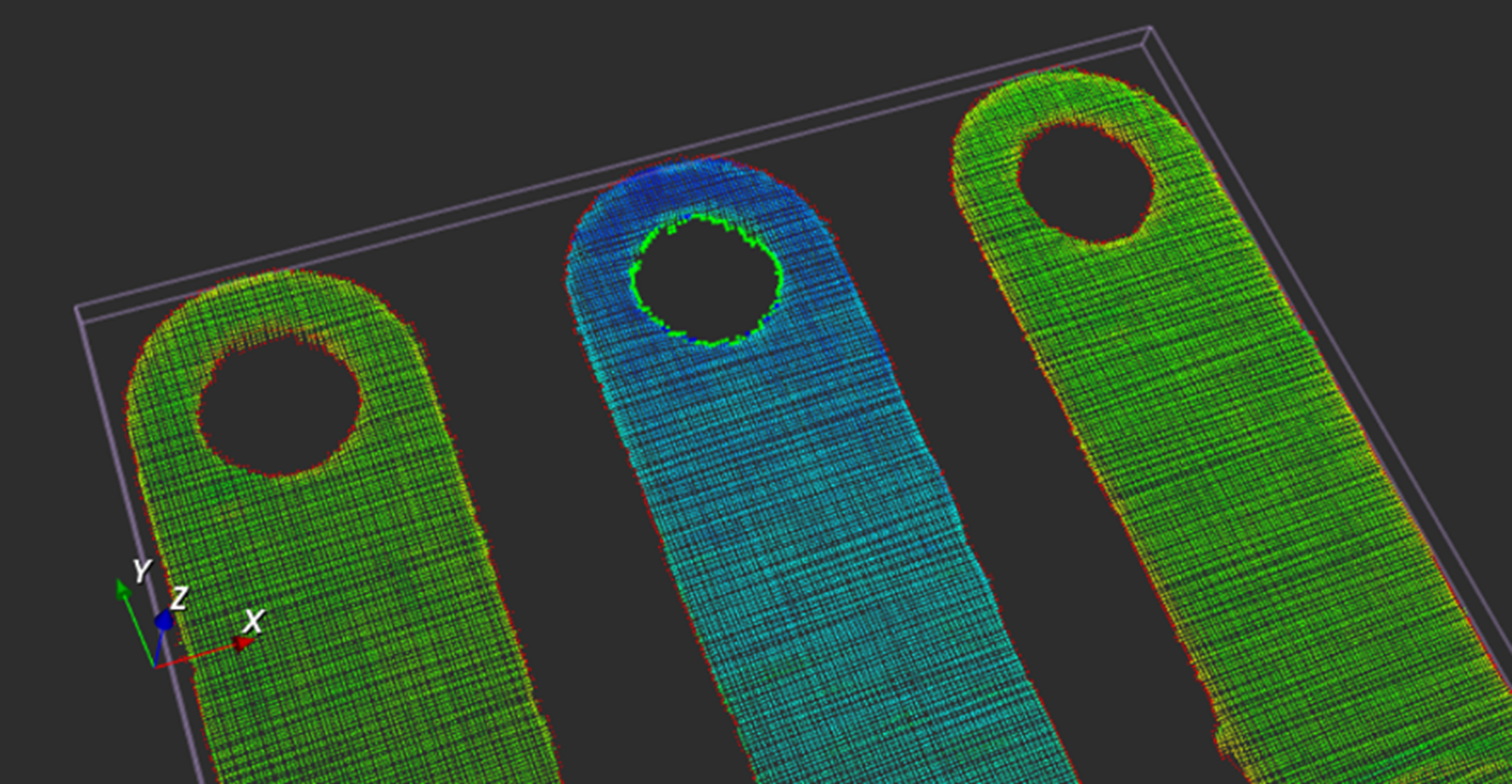

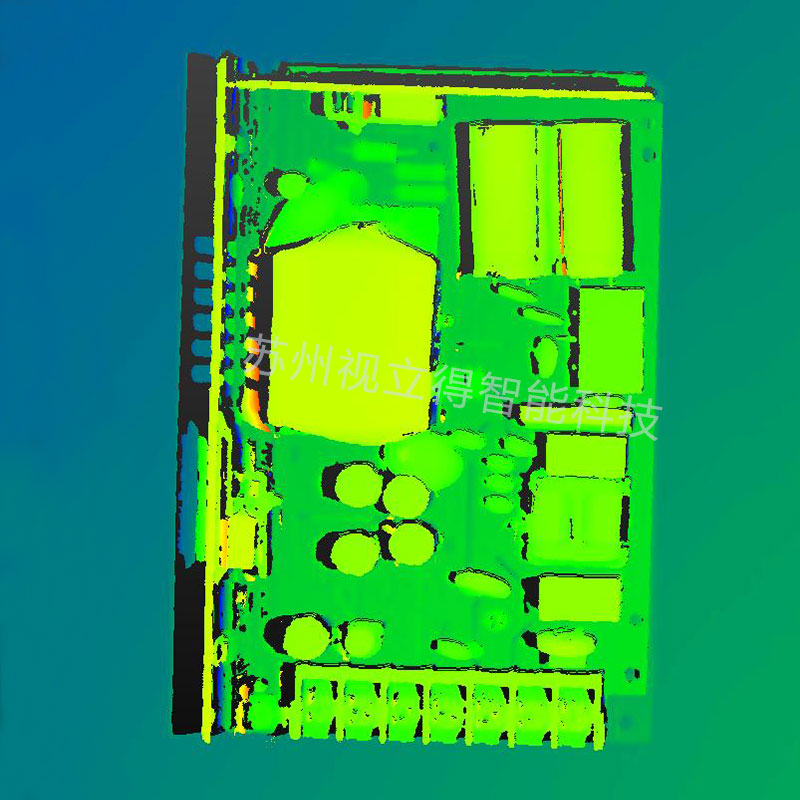

通過友思特的 3D 視覺檢測方案,我們可以獲取檢測對象的 2D 和 3D 數(shù)據(jù),2D 數(shù)據(jù)用于輔助檢測對象的粗定位,以實現(xiàn)自動分割 3D 數(shù)據(jù)中需要處理的點云對象。通過視覺掃描系統(tǒng)配套的軟件,我們可以實現(xiàn)點云數(shù)據(jù)的 Z 軸平面校準、XY 方向的偏移旋轉(zhuǎn)對齊,并按高程渲染點云,以加大點云數(shù)據(jù)不同對象的區(qū)分度。結(jié)合 2D 數(shù)據(jù)定位和分割要檢測的點膠對象點云,通過 PCL 庫的一系列點云處理操作,最終得到 MOS 管及周圍點膠的 3D 尺寸數(shù)據(jù),結(jié)合預設(shè)閾值范圍,判斷質(zhì)量是否符合標準,并返回結(jié)果至上位機。

案例2. IGBT質(zhì)量檢測

IGBT(絕緣柵雙極型晶體管,Insulated Gate Bipolar Transistor)是能量轉(zhuǎn)換和傳輸?shù)年P(guān)鍵設(shè)備,廣泛應用于混合動力汽車和電動汽車、發(fā)電和轉(zhuǎn)換、暖通空調(diào)等。在低容錯系統(tǒng)中,IGBT 模塊的突然故障可能產(chǎn)生致命風險。

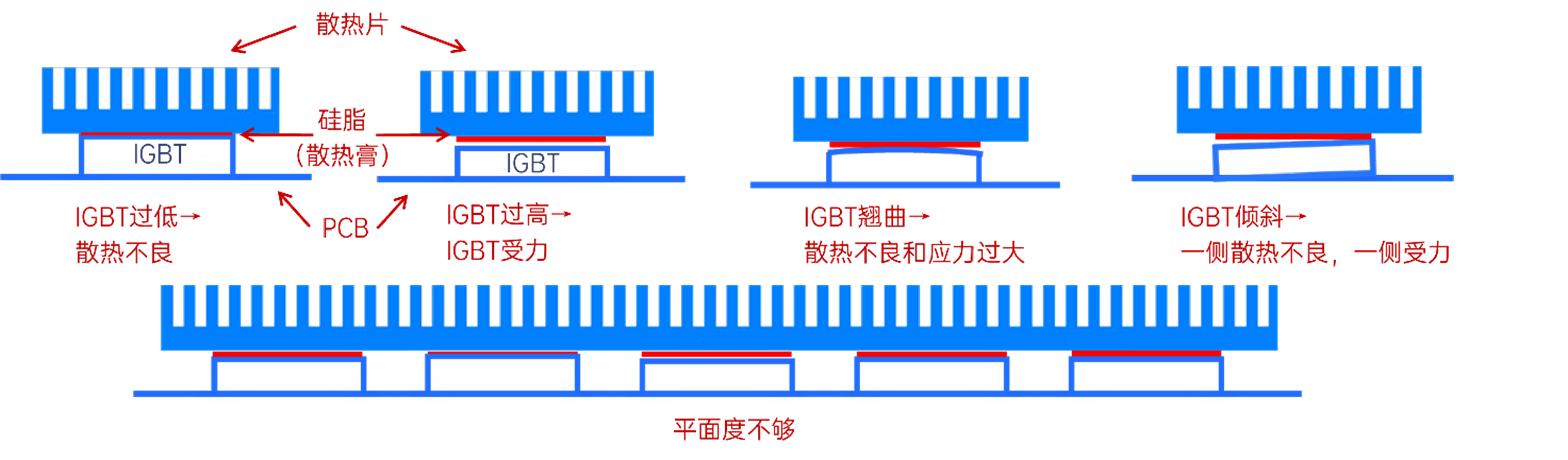

IGBT 散熱不良,可能的原因有翹曲、傾斜、平面度不符合標準,殘余應力的存在會降低產(chǎn)品的可靠性、散熱性、電氣特性和其他重要性能,并最終導致器件出現(xiàn)裂紋等故障或壽命縮短。

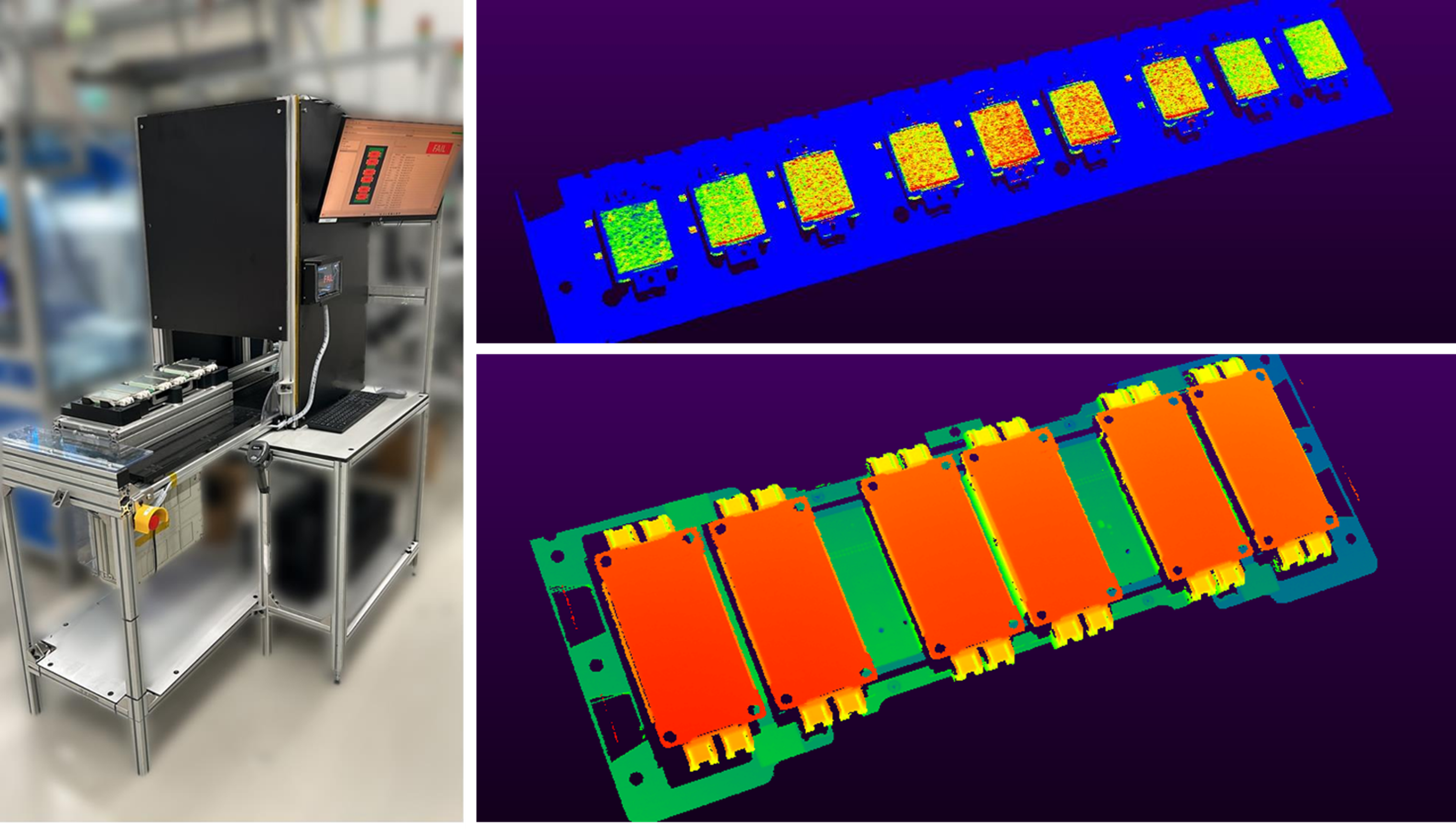

通過友思特的 3D 視覺檢測方案,我們可以完成大面板(>400mm)、高精度(<0.05mm)PCB 上的IGBT質(zhì)量檢測,實現(xiàn)檢測對象的“自動點云獲取→數(shù)據(jù)處理→檢測算法→結(jié)果輸出”這樣一套完整的 3D 視覺檢測流程。

友思特Viewsitec 3D軟件介紹

友思特研發(fā)團隊自研的基于點云處理的3D測量軟件,集成了點云渲染、擬合、濾波、采樣、特征提取、分割、配準等六十多項點云處理功能,并對部分算法進行功能優(yōu)化,完成了對點云的預處理和測量目標的提取分離。同時,優(yōu)化界面顯示,開發(fā)了流程圖調(diào)用點云處理函數(shù)隊列的功能,搭建點云處理流程圖并分別設(shè)置算法參數(shù),實現(xiàn)無代碼模塊化編程的方式,按預設(shè)的批量操作來處理點云并可視化輸出結(jié)果,旨在以簡單的操作方式和數(shù)據(jù)呈現(xiàn)實現(xiàn)根據(jù)客戶需求進行自定義開發(fā)的功能,最終通過一鍵測量功能一站式完成三維檢測和測量應用。

了解更多?歡迎探索豐富案例:https://viewsitec.com/semiconductor-devices-2d-3d-visual-inspection/

審核編輯 黃宇

-

半導體

+關(guān)注

關(guān)注

335文章

28226瀏覽量

228482 -

測量

+關(guān)注

關(guān)注

10文章

5075瀏覽量

112568

發(fā)布評論請先 登錄

相關(guān)推薦

基于 HT 2D&;amp;3D 渲染引擎的新能源充電樁可視化運營系統(tǒng)技術(shù)剖析

對于結(jié)構(gòu)光測量、3D視覺的應用,使用100%offset的lightcrafter是否能用于點云生成的應用?

技術(shù)前沿:半導體先進封裝從2D到3D的關(guān)鍵

技術(shù)資訊 | 2.5D 與 3D 封裝

3D封裝熱設(shè)計:挑戰(zhàn)與機遇并存

三維輪廓儀測粗糙度:SuperView W光學3D表面輪廓儀功能詳解

蘇州吳中區(qū)多色PCB板元器件3D視覺檢測技術(shù)

3D視覺引導方案解決工廠產(chǎn)線上下料難題

晶能半導體順利通過鄧白氏(Dun &amp; Bradstreet)權(quán)威認證

銀牛微電子引領(lǐng)3D空間計算芯片前沿技術(shù)

Teledyne e2v公司和Airy3D公司合作,提供更實惠的3D視覺解決方案

多維精密測量:半導體微型器件的2D&3D視覺方案

多維精密測量:半導體微型器件的2D&3D視覺方案

評論