在傳統(tǒng)汽車零部件生產(chǎn)模式中,機(jī)床上下料依賴人工操作,不僅消耗大量人力與時(shí)間,效率低下,還難以保證產(chǎn)品品質(zhì)的均一性。明達(dá)技術(shù)洞察行業(yè)痛點(diǎn),為汽車零部件行業(yè)量身打造了一套先進(jìn)的機(jī)床自動(dòng)上下料解決方案,助力企業(yè)實(shí)現(xiàn)生產(chǎn)效率、產(chǎn)品質(zhì)量與管理水平的全方位飛躍。

業(yè)務(wù)困境

人工上下料的多重弊端:人工承擔(dān)上下料任務(wù),不僅工序繁瑣耗時(shí),而且受限于人力極限,整體生產(chǎn)效率難以提升。同時(shí),人工操作過程中存在安全風(fēng)險(xiǎn),一旦操作失誤,極易引發(fā)人身傷害事故。另外,上下料的精準(zhǔn)度與穩(wěn)定性高度依賴操作人員的個(gè)人技能和經(jīng)驗(yàn),這不可避免地導(dǎo)致產(chǎn)品加工質(zhì)量波動(dòng),難以滿足大規(guī)模、標(biāo)準(zhǔn)化的生產(chǎn)需求。

數(shù)據(jù)記錄與管理難題:生產(chǎn)數(shù)據(jù)的記錄工作全靠人工手動(dòng)完成,例如每日產(chǎn)量等關(guān)鍵數(shù)據(jù),不僅耗費(fèi)人力,而且數(shù)據(jù)整理過程復(fù)雜,容易出現(xiàn)記錄錯(cuò)誤、數(shù)據(jù)丟失或難以快速檢索的情況,嚴(yán)重影響企業(yè)對(duì)生產(chǎn)過程的有效把控與分析決策。

設(shè)備狀態(tài)監(jiān)控滯后:機(jī)床設(shè)備的管理主要依賴人工巡檢,維護(hù)人員無法實(shí)時(shí)掌握設(shè)備的運(yùn)行狀態(tài)。當(dāng)設(shè)備突發(fā)故障時(shí),往往是現(xiàn)場(chǎng)操作人員發(fā)現(xiàn)后才反饋給維護(hù)人員,由于設(shè)備數(shù)據(jù)信息不透明,故障排查工作耗時(shí)費(fèi)力,經(jīng)常導(dǎo)致生產(chǎn)進(jìn)度延誤,給企業(yè)帶來不必要的經(jīng)濟(jì)損失。

明達(dá)新方案

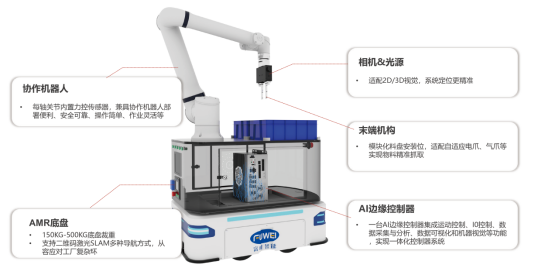

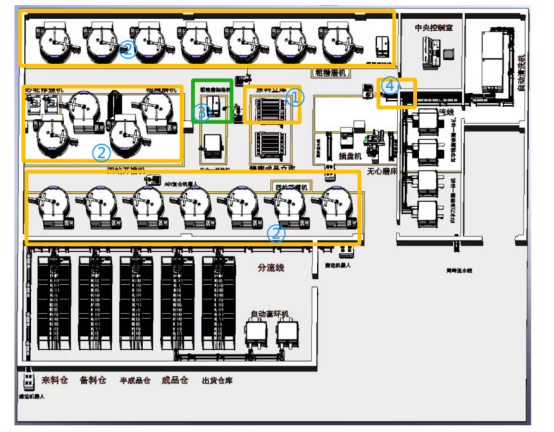

面對(duì)這些挑戰(zhàn),明達(dá)技術(shù)的工程師團(tuán)隊(duì)深入企業(yè),開展了全面的項(xiàng)目前期調(diào)研,并與客戶進(jìn)行了充分的技術(shù)方案交流。在此基礎(chǔ)上,團(tuán)隊(duì)負(fù)責(zé)從設(shè)計(jì)、仿真、機(jī)械設(shè)備制造,到現(xiàn)場(chǎng)設(shè)備安裝、調(diào)試、投產(chǎn)的全流程數(shù)字化升級(jí)改造工作。

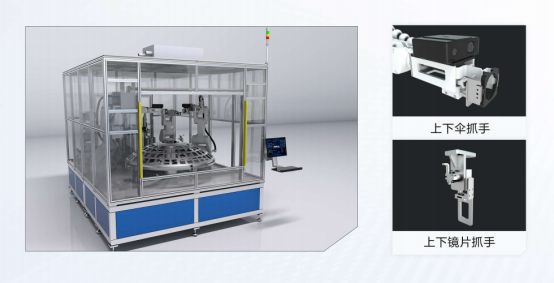

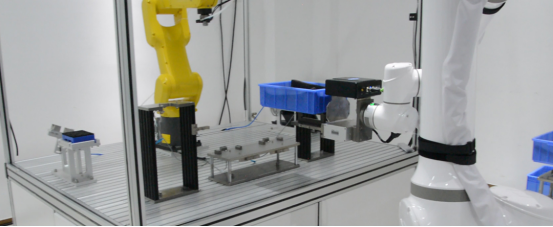

明達(dá)技術(shù)提供的機(jī)床上下料機(jī)構(gòu),由多個(gè)核心部分構(gòu)成,包括上料機(jī)構(gòu)、桁架機(jī)械手機(jī)構(gòu)、過渡線模組機(jī)構(gòu)、下料線機(jī)構(gòu)以及抽檢臺(tái)機(jī)構(gòu)等。

系統(tǒng)運(yùn)行時(shí),人工先將工件放置在上料機(jī)構(gòu),隨后桁架機(jī)械手迅速抓取工件,精準(zhǔn)放置到機(jī)床內(nèi)進(jìn)行加工。加工完后,桁架機(jī)械手將工件從機(jī)床取出,移送至過渡線。過渡線抓手接過工件,傳遞到下一個(gè)桁架機(jī)械手的取料位置,以便進(jìn)行下一輪加工。最后,當(dāng)工件完成所有加工工序,由最后的桁架機(jī)械手將其放置到下料線,下料線抓手抓取工件后,送往去毛刺機(jī)構(gòu)進(jìn)行處理。

此外,該項(xiàng)目還實(shí)現(xiàn)了設(shè)備數(shù)據(jù)的實(shí)時(shí)采集。通過 PLC 以及MBox20網(wǎng)關(guān)系統(tǒng),能夠?qū)崟r(shí)讀取設(shè)備的運(yùn)行狀態(tài)、產(chǎn)量等關(guān)鍵數(shù)據(jù),并以大屏數(shù)據(jù)看板的形式呈現(xiàn),讓車間管理人員對(duì)設(shè)備狀態(tài)一目了然,實(shí)現(xiàn)了設(shè)備管理的透明化與智能化。

顯著收益

通過明達(dá)技術(shù)定制化的數(shù)字化產(chǎn)線升級(jí)改造,該汽車零部件企業(yè)成功邁入了自動(dòng)化生產(chǎn)的新階段。機(jī)床自動(dòng)上下料機(jī)構(gòu)的投入使用,使工件上下料效率提高了 20% 以上,徹底消除了傳統(tǒng)人工操作帶來的安全隱患。同時(shí),設(shè)備數(shù)據(jù)的實(shí)時(shí)采集與可視化展示,實(shí)現(xiàn)了設(shè)備運(yùn)行狀態(tài)的實(shí)時(shí)反饋,設(shè)備綜合效率(OEE)提升了 15% 以上,有力推動(dòng)了企業(yè)生產(chǎn)效益與競(jìng)爭(zhēng)力的提升。

審核編輯 黃宇

-

智能化

+關(guān)注

關(guān)注

15文章

5110瀏覽量

57041 -

機(jī)床

+關(guān)注

關(guān)注

1文章

632瀏覽量

31067 -

數(shù)字化

+關(guān)注

關(guān)注

8文章

9379瀏覽量

63201

發(fā)布評(píng)論請(qǐng)先 登錄

奇瑞汽車整合相關(guān)業(yè)務(wù)成立智能化中心

富唯智能上下料機(jī)器人:自動(dòng)化生產(chǎn)的得力助手

光學(xué)鏡片鍍膜上下料機(jī)器人

富唯智能復(fù)合機(jī)器人賦能CNC上下料,精準(zhǔn)高效品質(zhì)穩(wěn)

富唯智能復(fù)合機(jī)器人:CNC 自動(dòng)上下料的變革利器

富唯智能復(fù)合機(jī)器人 CNC 上下料:解鎖智能制造新姿勢(shì)

單軸測(cè)徑儀也可以智能化

明達(dá)助力構(gòu)建智能變電站新體系

復(fù)合機(jī)器人在 CNC 上下料中的創(chuàng)新應(yīng)

新技術(shù)解決方案 復(fù)合機(jī)器人 CNC 自動(dòng)上下料

打造智能倉(cāng)儲(chǔ)新格局——網(wǎng)關(guān)攜手明達(dá)云,共筑高效倉(cāng)儲(chǔ)聯(lián)網(wǎng)解決方案

復(fù)合機(jī)器人:CNC 行業(yè)上下料的高效變革者

明達(dá)IO——助力冶金設(shè)備智能化升級(jí)

明達(dá)IO引領(lǐng)輕工紡織智能化轉(zhuǎn)型

明達(dá)打造智能化機(jī)床上下料新體系

明達(dá)打造智能化機(jī)床上下料新體系

評(píng)論