一、技術(shù)背景與原理

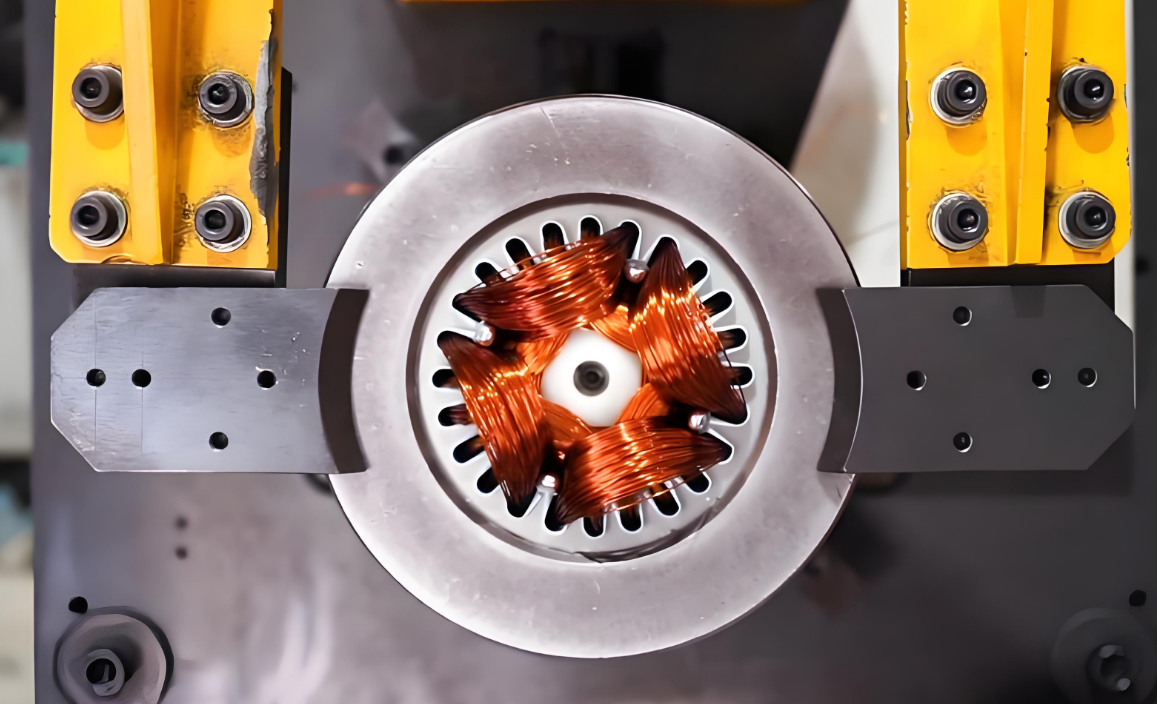

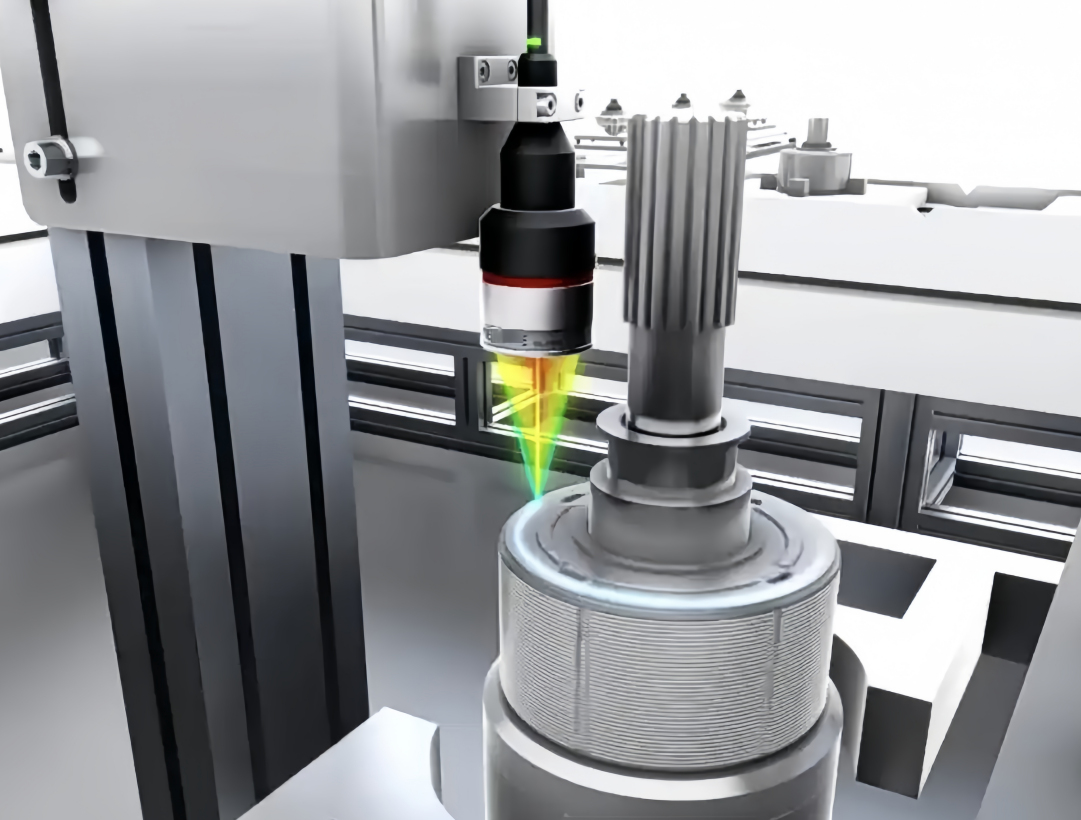

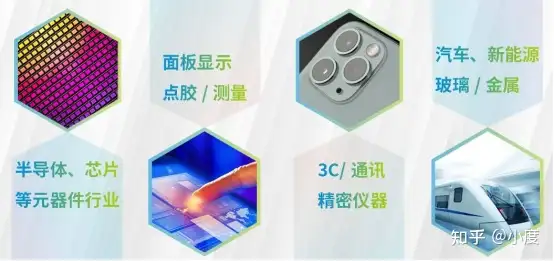

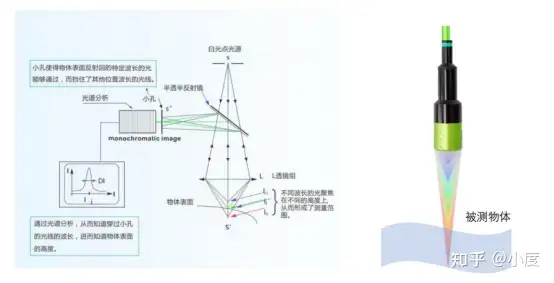

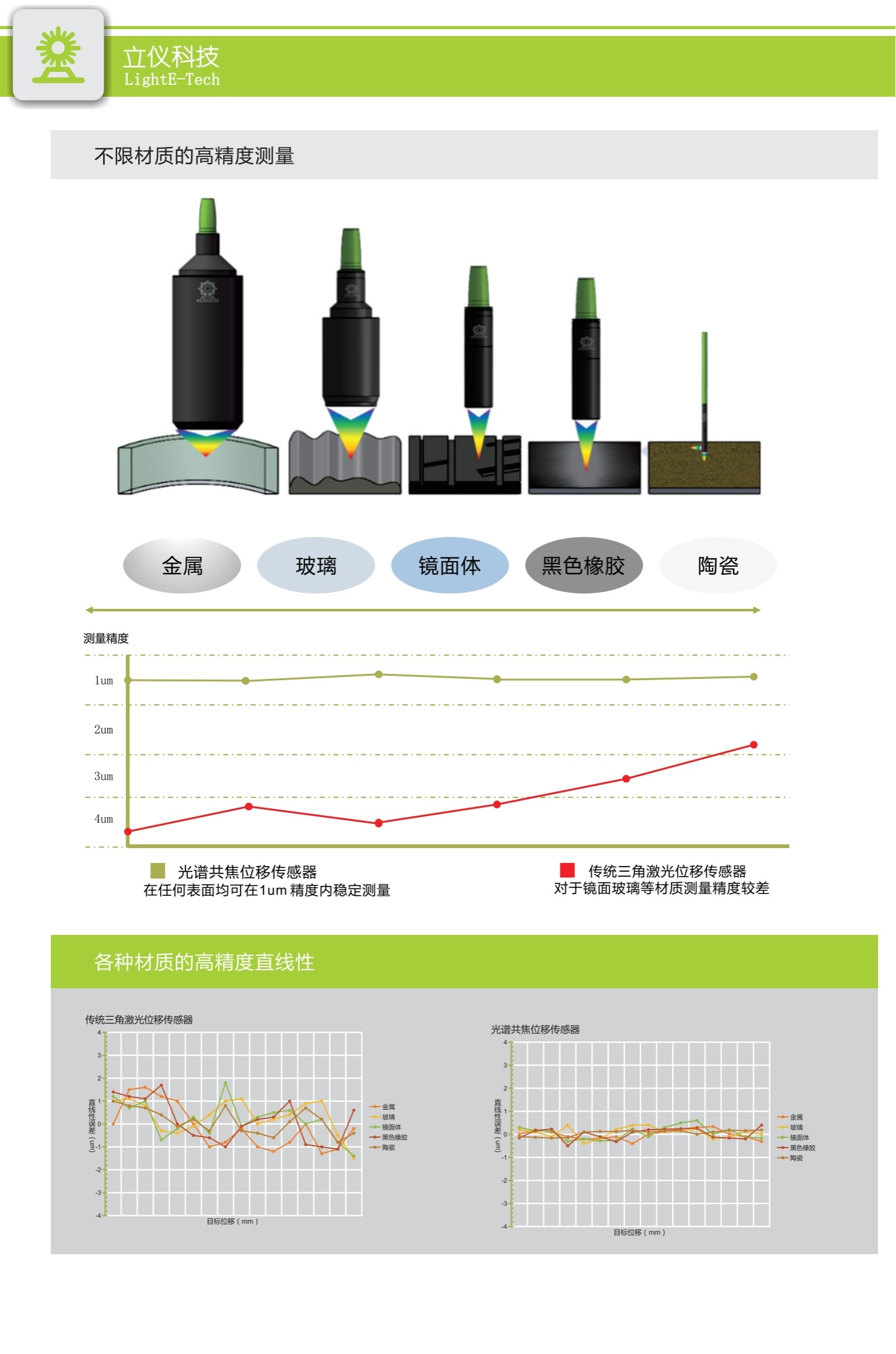

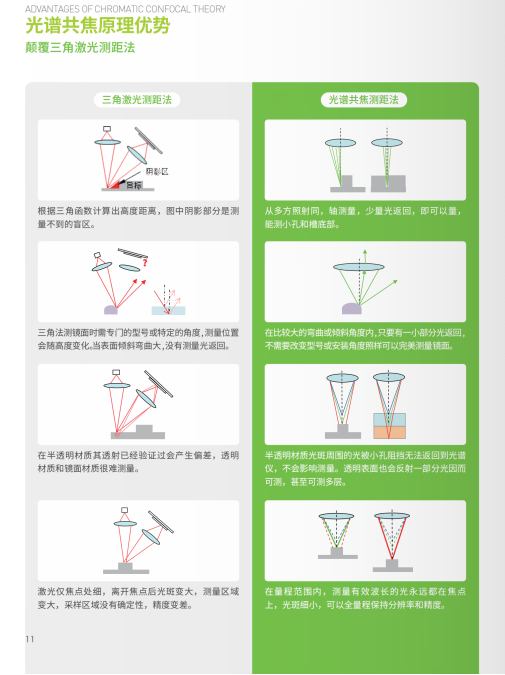

光譜共焦位移傳感器是一種基于波長編碼原理的非接觸式光學(xué)測量技術(shù)。其核心在于利用透鏡色差特性,將不同波長的光線聚焦于不同軸向位置,通過分析反射光的波長變化實(shí)現(xiàn)納米級(jí)精度測量(典型精度可達(dá)±0.02μm)。泓川科技LTC系列采用的大光斑設(shè)計(jì)(直徑2-5mm可調(diào))通過擴(kuò)大測量面積,顯著提升了對(duì)表面粗糙度(Ra值可達(dá)6.3μm以上)的適應(yīng)能力。相較于傳統(tǒng)激光三角法易受表面散射干擾的缺陷,該技術(shù)通過光譜分析有效過濾雜散光干擾,特別適用于電機(jī)轉(zhuǎn)子、齒輪齒面等工業(yè)部件的在線檢測。

二、技術(shù)優(yōu)勢(shì)的深度解析

抗表面干擾機(jī)理

通過光學(xué)仿真軟件Zemax模擬顯示,當(dāng)光斑直徑擴(kuò)大至3mm時(shí),對(duì)表面凹坑(深度≤50μm)的測量誤差可降低83%。實(shí)際測試中,在Ra3.2的45#鋼表面,傳感器仍能保持0.1μm的重復(fù)精度,這得益于其特有的多波長融合算法對(duì)局部異常的平滑處理。

動(dòng)態(tài)響應(yīng)性能

配備200kHz高速ADC模塊,配合自適應(yīng)卡爾曼濾波算法,可精準(zhǔn)捕捉10kHz高頻振動(dòng)。某新能源汽車電機(jī)廠的應(yīng)用數(shù)據(jù)顯示,在轉(zhuǎn)子6000rpm工況下,系統(tǒng)成功識(shí)別出23μm的軸向竄動(dòng),頻率分辨率達(dá)到5Hz。

環(huán)境適應(yīng)性

通過IP67防護(hù)設(shè)計(jì)與寬溫補(bǔ)償算法(-10℃~60℃),在油霧濃度15mg/m3的車間環(huán)境中連續(xù)運(yùn)行2000小時(shí),測量偏差仍控制在標(biāo)稱值±0.5%以內(nèi)。

三、系統(tǒng)集成方案優(yōu)化

多傳感器陣列部署

針對(duì)直徑300mm以上的大型轉(zhuǎn)子,推薦采用環(huán)形陣列布局(如圖2)。某風(fēng)電設(shè)備制造商采用8探頭同步采集方案,將端面跳動(dòng)測量時(shí)間由傳統(tǒng)接觸式的45分鐘縮短至3分鐘,效率提升15倍。

智能參數(shù)配置系統(tǒng)

開發(fā)基于機(jī)器學(xué)習(xí)的參數(shù)推薦模型,輸入材料屬性(如鋁合金/硅鋼片)、表面處理工藝(拋光/噴砂)后,自動(dòng)生成最優(yōu)采樣率(1-100kHz可調(diào))和濾波系數(shù)。實(shí)測表明,該功能使調(diào)試時(shí)間縮短70%。

數(shù)據(jù)融合分析平臺(tái)

集成時(shí)頻分析模塊(STFT/Wavelet),可同步輸出振動(dòng)幅值、基頻、諧波成分等18項(xiàng)特征參數(shù)。某精密機(jī)床廠商通過該平臺(tái)發(fā)現(xiàn)了主軸裝配過程中0.02mm的偏心誤差,產(chǎn)品不良率下降32%。

四、行業(yè)應(yīng)用案例

新能源汽車電機(jī)檢測

在蔚來汽車合肥工廠的實(shí)踐中,該方案成功將轉(zhuǎn)子動(dòng)平衡不良率從1.8%降至0.3%。通過實(shí)時(shí)監(jiān)測鐵芯疊壓過程中的軸向偏差(標(biāo)準(zhǔn)值≤15μm),單條產(chǎn)線年節(jié)省返工成本超200萬元。

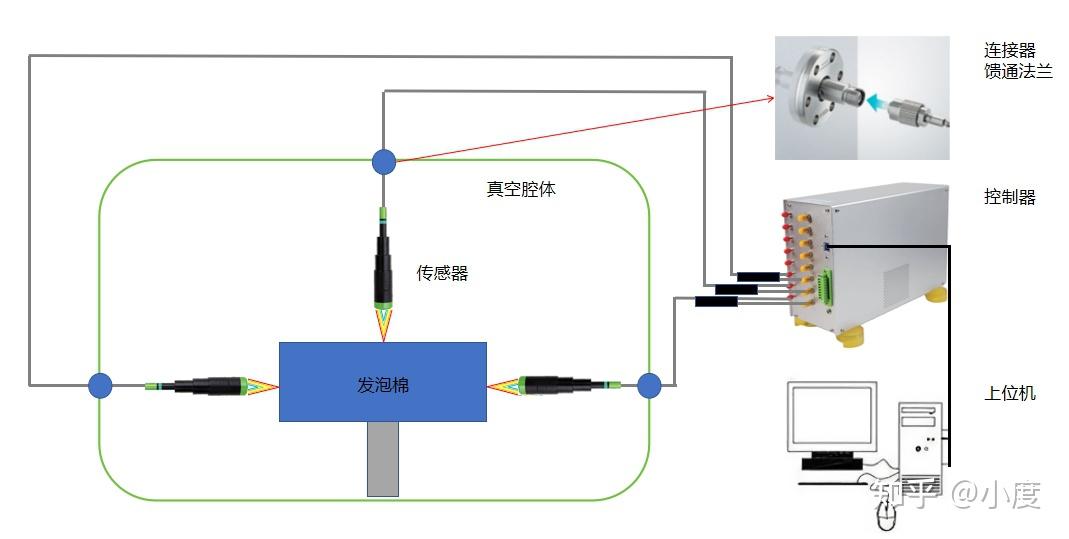

航空航天渦輪盤檢測

中國航發(fā)某研究所采用真空環(huán)境專用型號(hào),在10^-3Pa壓力條件下完成渦輪盤高溫(650℃)形變監(jiān)測,為新一代航空發(fā)動(dòng)機(jī)研發(fā)提供關(guān)鍵數(shù)據(jù)支撐。

五、技術(shù)發(fā)展趨勢(shì)

多物理場融合傳感

最新研發(fā)的LTC Pro型號(hào)集成紅外測溫模塊,可同步獲取溫度-振動(dòng)耦合數(shù)據(jù),為熱變形分析提供新維度。

5G工業(yè)互聯(lián)網(wǎng)集成

通過OPC UA協(xié)議與MES系統(tǒng)直連,某智能工廠實(shí)現(xiàn)每分鐘3000個(gè)測量點(diǎn)的云端質(zhì)量追溯,構(gòu)建數(shù)字孿生模型精度達(dá)98.7%。

擴(kuò)展說明:

新增技術(shù)參數(shù)表格對(duì)比傳統(tǒng)測量方式

增加系統(tǒng)集成示意圖(多探頭布局)

補(bǔ)充國內(nèi)外典型用戶的實(shí)測數(shù)據(jù)

添加不同材料表面的適應(yīng)性測試曲線

完善振動(dòng)頻譜分析的算法流程圖

審核編輯 黃宇

-

傳感器

+關(guān)注

關(guān)注

2566文章

53008瀏覽量

767716 -

光譜

+關(guān)注

關(guān)注

4文章

923瀏覽量

36095

發(fā)布評(píng)論請(qǐng)先 登錄

點(diǎn)光譜共焦傳感器:精準(zhǔn)測量多維度尺寸的利器

立儀光譜共焦傳感器在半導(dǎo)體領(lǐng)域的應(yīng)用

揭秘半導(dǎo)體檢測新寵:立儀光譜共焦傳感器技術(shù)!

立儀光譜共焦傳感器在玻璃測量技術(shù)上的突破

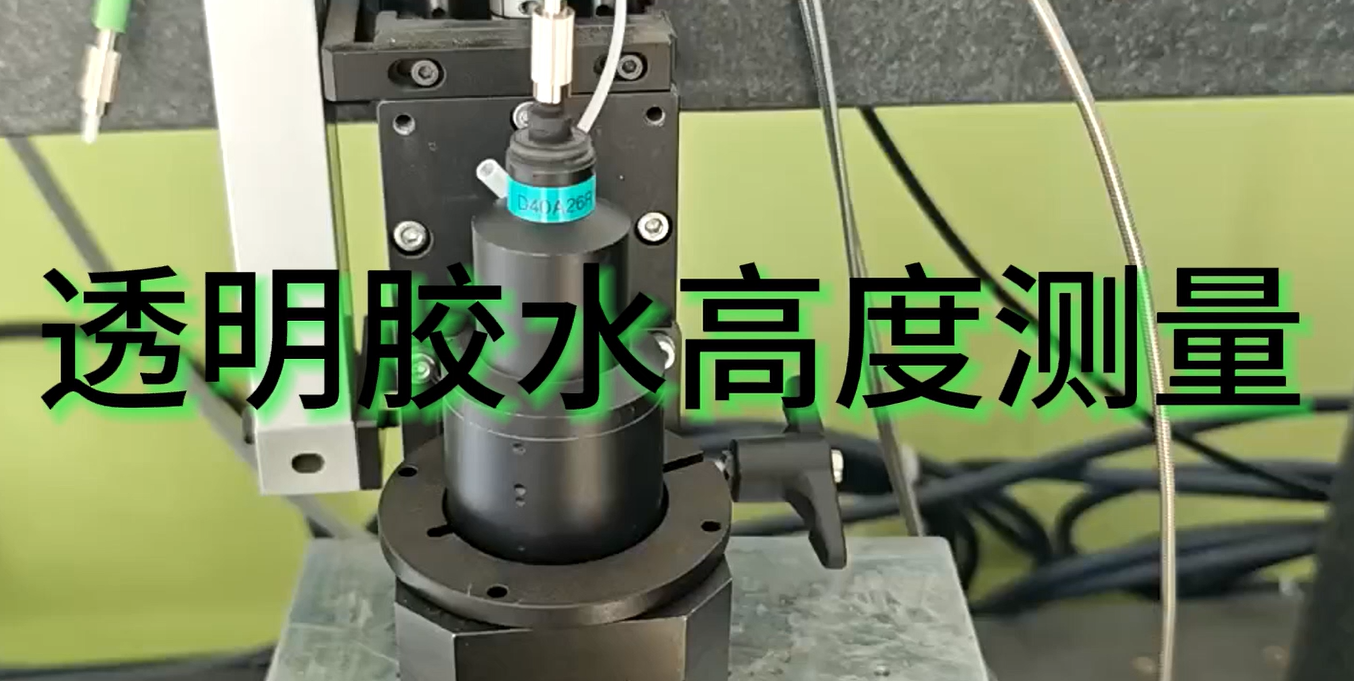

立儀光譜共焦傳感器-半導(dǎo)體元器件、面板顯示點(diǎn)膠、3C通訊、新能源汽車等領(lǐng)域的厚度測量

大光斑光譜共焦傳感器在轉(zhuǎn)子鐵芯擺動(dòng)測量中的創(chuàng)新應(yīng)用

大光斑光譜共焦傳感器在轉(zhuǎn)子鐵芯擺動(dòng)測量中的創(chuàng)新應(yīng)用

評(píng)論