光刻技術對芯片制造至關重要,但傳統紫外光刻受衍射限制,摩爾定律面臨挑戰。為突破瓶頸,下一代光刻(NGL)技術應運而生。本文將介紹納米壓印技術(NIL)的原理、發展、應用及設備,并探討其在半導體制造中的潛力與趨勢。

概述

在芯片制造領域,投影光刻技術能夠制造高精度的納米尺度圖形,然而,隨著芯片內特征尺寸持續縮小,光的衍射這一客觀規律無法避免,對紫外光刻技術產生了顯著影響,摩爾定律面臨挑戰。在這樣的背景下,下一代光刻(next generation lithography,NGL)技術的需求應運而生。NGL技術是一組具備應用潛力的候選技術,與傳統光學光刻不同。隨著DUV技術的改進,下一代光刻技術的具體內涵也在不斷演變。不過,有兩種技術始終備受關注,一種是極紫外(EUV)光刻技術,另一種則是本文即將詳細介紹的納米壓印(NIL)技術。納米壓印技術憑借其高分辨率、高產量以及低成本的顯著優勢,被國際器件與系統路線圖(IRDS)組織選為下一代光刻技術的候選方案。本文將按順序介紹納米壓印技術的原理、發展歷程、應用領域以及相關設備。

納米壓印技術的原理

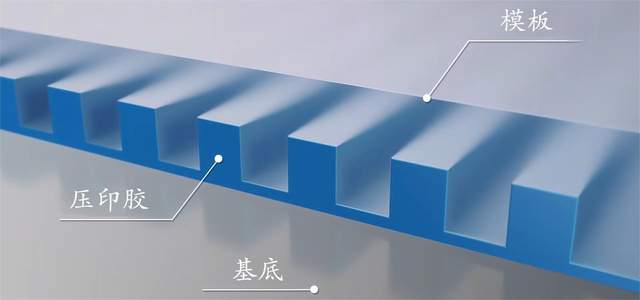

納米壓印技術由美國工程院院士、普林斯頓大學華裔教授周郁(Stephen Y Chou)在1995年首次提出。實際上,壓印并非什么新奇的技術,它是一種歷史悠久的圖形轉移方法,中國古代的活字印刷術便是早期的壓印技術。納米壓印和日常生活中的敲章類似,就如同把刻有凹凸結構的印章按壓在印泥上,只不過納米壓印中印章上的圖案尺寸極小,能夠達到5nm以下。這里的印章也被稱作模板、模具,而用于轉移圖案的高分子聚合物被稱為納米壓印膠,相當于我們蓋章時使用的印泥。周郁提出的納米壓印技術需要對壓印膠進行加熱,所以也被稱為熱納米壓印(T - NIL)技術。熱納米壓印技術通過高溫、高壓將帶有微納米結構的模板壓在涂有壓印膠的基底上,把模板的圖案轉移到處于流動狀態的壓印膠上,再通過冷卻使帶有微納圖案的壓印膠固化,在模板與壓印膠分離后,對基底進行刻蝕,去除殘留的壓印膠,這樣就能得到與模板圖案結構相反的微納米結構。納米壓印只需在圖案所在區域旋涂壓印膠,而且壓印系統中沒有復雜的光學器件,生產成本較低,效率也比較高。

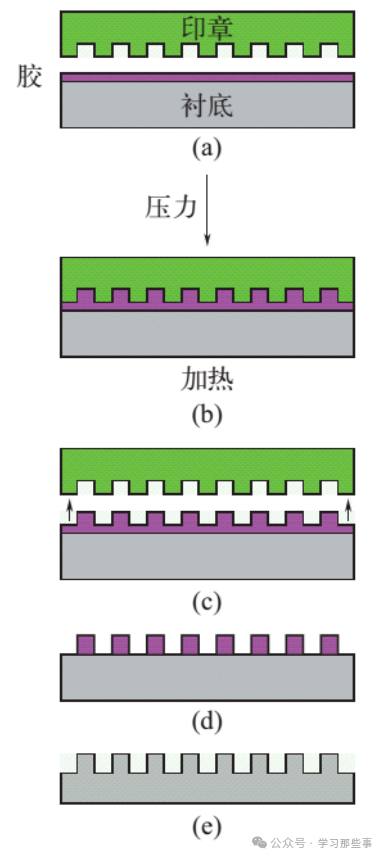

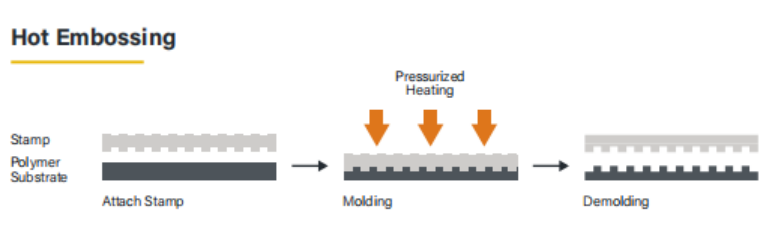

下圖展示了熱納米壓印的工藝流程:

熱納米壓印工藝流程

(a)壓印準備階段:在這一階段,需要制備印章上的圖案結構,常用的制備方法是電子束掃描結合反應離子刻蝕。首先在印章上涂覆光刻膠,接著用電子束直寫的方式在光刻膠上形成納米圖案,顯影后以光刻膠圖案作為掩膜對印章進行反應離子刻蝕,最后去除殘留的光刻膠,從而得到印章上的圖案結構。需要特別注意的是,由于納米壓印是直接接觸式壓印,印章上的缺陷會直接復制到后續材料中,所以印章上圖案的質量至關重要,印章圖案的分辨率也直接決定了最終復制結構的分辨率。此外,由于是直接接觸,具有黏性的膠會不可避免地對印章上的納米結構產生影響,導致脫模困難。解決辦法是在印章表面進行抗粘連處理,通常是施加含氟物質,這和日常生活中不粘鍋的原理類似。同時,在待壓印的襯底上旋涂壓印膠。

(b)壓印實施階段:在壓印前,先將印章、膠、襯底疊放在一起,加熱到壓印膠的玻璃轉化溫度以上,使膠軟化,然后施加壓力,促使膠填充到印章的空腔中。

(c)脫模階段:在這個階段降低溫度,使膠冷卻固化,去除壓印力后脫模,印章上的納米結構就被復制到膠上。

(d)和(e)圖案轉移階段:這里采用的是反應離子刻蝕方法。(d)去除殘留層,在壓印前需要預先設計好甩膠的厚度,以便壓印后能留下一薄層膠的殘留層,這樣做的目的是保護昂貴的印章,防止其接觸硬襯底而受損。在完成壓印、脫模后,不再需要這層殘留層,所以要將其去除。(e)以膠的圖案為掩膜,對襯底進行反應離子刻蝕,從而得到襯底的圖案。和光學光刻一樣,通常我們不需要膠的圖案,膠的圖案只是起到過渡作用,我們的目標是得到襯底圖案或襯底上薄膜的圖案,達成目標后就可以去除所有光刻膠。通常襯底上已經存在其他薄膜層,那么我們得到的就是襯底上薄膜的圖案,只需在流程圖中的襯底和膠之間增加一層需要圖案化的薄膜層,讀者可以自行嘗試繪制。

圖案轉移技術主要有兩種。一種是圖示的刻蝕技術(etching),它以壓印膠的圖案為掩膜,對壓印膠下層材料進行選擇性刻蝕,進而得到下層材料的結構圖案;另一種是剝離技術(lift - off),這種技術首先在壓印膠圖案結構的表面形成一層金屬層,然后利用有機溶劑進行溶解,有壓印膠的地方會被溶解,連同其上面的金屬一起剝離,這利用的原理就是“皮之不存,毛將焉附”,最后在襯底表面留下金屬圖案。下一步既可以直接利用金屬圖案,也能以金屬圖案為掩膜進一步向下層刻蝕。

納米壓印技術的發展

周郁提出的納米壓印技術,有著劃時代的價值,它為突破光刻技術的瓶頸提供了一條嶄新的思路,本質上是將機械手段引入到納米制造領域。這一技術的優勢在于對壓印膠的要求并不嚴苛,采用熱塑性高聚合物就能夠滿足需求,比如日常較為常用的聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA,也被稱作亞克力或有機玻璃)。

熱納米壓印技術能夠較為簡便地制備大面積微納圖案。然而,隨著圖案尺寸不斷朝著更小的方向發展,其缺點也逐漸暴露出來,這些問題主要集中在高溫高壓這一工藝條件上。其一,高聚合物的相對分子量較大,即便處于熔融狀態,它的黏度依然偏高,流動性較差,這就導致在一些高深寬比的空腔底部難以實現完全填充,無法用于生產高深寬比結構;而且經過高溫高壓處理后,脫模過程困難重重,很容易損壞已形成的結構。其二,高溫高壓條件的達成需要耗費一定時間,這在生產過程中會降低生產效率,同時也使得生產成本有所上升。其三,高溫高壓不僅會使壓印膠發生形變,模具和基底同樣會出現非預期的形變,這不僅會讓圖案轉移的效果無法達到理想狀態,還會對模板圖案造成損傷,降低模板的重復利用率。

為了攻克熱壓印技術中存在的這些難題,1999年,紫外納米壓印技術(UV - NIL)應運而生。這是一種能夠在室溫環境下進行操作,無需高溫高壓處理的納米壓印技術。該壓印工藝采用對紫外光敏感的低黏度聚合物作為壓印膠,這種聚合物在紫外光的照射下能夠快速完成固化。與此同時,印章模板需要選用可以透過紫外光的材料來制作,以便紫外光能夠順利照射到壓印膠上并使其固化,像石英和聚二甲基硅氧烷(polydimethylsiloxane,PDMS)就是常用的模板材料。

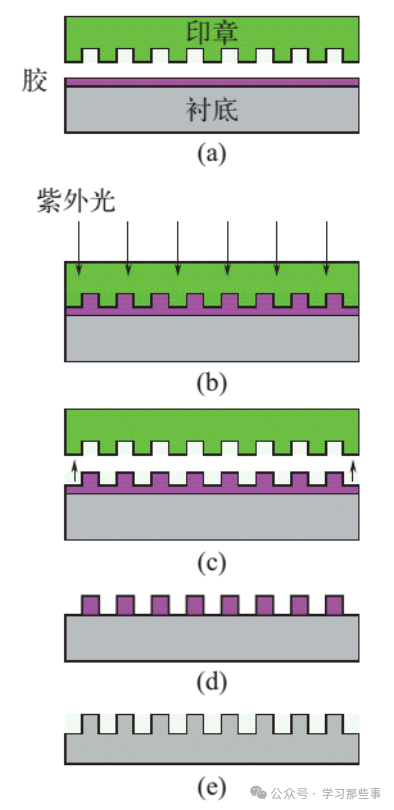

下圖展示了紫外納米壓印的工藝流程。

該工藝路線與熱納米壓印的工藝路線大體相似,主要差異體現在印章和膠的材料選擇,以及壓印和固化的方式上。其中:

(a)壓印準備階段:要求印章或襯底二者之中必須有一方是可以透過紫外光的材料,這樣在后期進行紫外光固化時,光線能夠順利輻照到膠上。通常情況下,紫外光是從上向下照射的,這就要求印章材料必須具備透過紫外光的能力;若采用反向照射的方式,那么襯底就需要能夠允許紫外光透過。此外,所選用的膠黏度要低,這樣在較小的壓印力作用下,膠就能輕松流動。

(b)壓印實施階段:在此階段,無需進行加熱操作,施加的壓力也相對較小。當膠體填充到印章的空腔后,利用紫外光進行輻照,使得膠體迅速固化,從而將納米形貌完整地保留下來。

(c)脫模階段。

(d)和(e)圖案轉移階段:這兩個階段與熱壓印的對應階段十分相似。

紫外納米壓印膠在常溫條件下仍然具備較低的黏度和良好的流動能力,所以能夠制作出高深寬比的圖案結構,同時也有效解決了模板損耗的問題,實現了印章的多次重復壓印使用。紫外納米壓印技術具有高精度和高保真度的特性,適用范圍極為廣泛,已然成為納米壓印領域的重要研究方向和發展趨勢。

在過往的幾十年里,紫外納米壓印技術憑借其強勁的發展潛力以及在市場產業化方面的突出優勢,一躍成為納米壓印領域的研究核心,并且收獲了豐碩的成果。然而,目前國際上現存的納米壓印設備,大多是以非柔性基底為依托構建的系統。這類設備在壓印制備時速度較慢,無論是生產速度還是產品良率,都難以滿足實際應用的需求。為了進一步提高生產效率,科研人員在傳統納米壓印方法的基礎上,對整塊大面積圖案轉移的壓印方式展開創新,研發出一系列更貼合生產實際的方法,比如步進 - 閃光式壓印(S-FIL)、滾動式納米壓印(RNIL)、卷對板納米壓印(R2P- NIL)以及卷對卷納米壓印(R2R-NIL)等等。

傳統的納米壓印在壓印膠固化階段,是對整個晶片進行統一操作。在整體固化過程中,極易受到外界因素干擾,導致壓印膠圖案轉移效果不佳,給后續的脫模和刻蝕工序造成諸多困難。鑒于此,步進 - 閃光壓印(S-FIL)技術應運而生。該技術將整塊晶圓的壓印工作拆分成多個部分,完成一個部分的固化脫模后,再開展下一個區域的操作。在進行大量相同結構的壓印工作時,僅需制作單個或少數幾個結構的模板印章,這不僅降低了昂貴的模板制作成本,還提高了模板的利用效率。步進 - 閃光式納米壓印的工作原理與紫外光刻技術中步進式光刻的原理頗為相似。

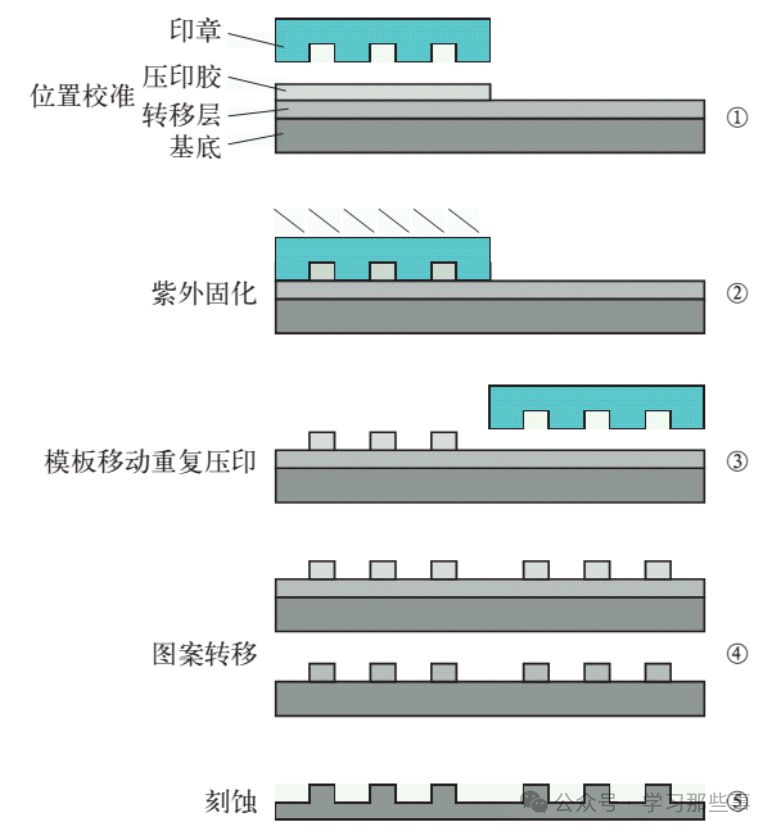

步進 - 閃光納米壓印的主要工藝步驟如下圖所示。

步進-閃光納米壓印工藝流程示意圖

具體如下:

①.壓印前準備:先對需要壓印的區域進行精準對準,然后在相應區域涂抹壓印膠。

②.施壓與固化:施加壓力,將印章上的特征圖案壓入壓印膠中,接著用紫外光輻照,使壓印膠固化,從而讓壓印膠的特征圖案定型。

③.脫模與重復操作:完成脫模處理,實現當前位置的壓印膠圖案轉移,隨后移動印章和光源,重復上述① - ③步驟。

④.圖案轉移至轉移層:當所有區域都完成壓印膠的固態立體結構構建后,將壓印膠的圖案轉移到轉移層。

⑤.基底刻蝕與轉移層去除:以轉移層的圖案為掩膜,對基底進行刻蝕,最后去除轉移層。

在傳統的板對板熱壓印過程中,壓印需要較大的壓印力。印章表面復雜的凹凸結構使其更加粗糙,壓印膠填充完成后,會產生較大的附著力,導致脫模困難。此外,在板對板納米壓印工藝中,常常能觀察到氣泡殘留,尤其是在大面積壓印時更為明顯,這會導致壓印結構出現缺陷。在多步壓印研究中,Haatainen等人發現,使用更小尺寸的印章,以矩陣形式在大尺寸晶圓上逐步壓印,壓印所需的壓印力會降低,氣泡殘余也會減少。不過,這種步進式系統更為復雜,需要高精度的位置對準技術。基于這種情況,同時也是為了提高壓印速度,周郁等人提出了滾動式納米壓印(RNIL)的概念。

在滾動式納米壓印工藝里,壓印力主要由滾筒提供。滾筒與基底接觸時,接觸面積只是底部接觸部分的線性區域,而非整塊印章。在需要同等壓強作用時,較小的接觸面積能降低所需施加的壓印力。基于滾動的納米壓印工藝具備減少氣泡殘留、厚度均勻以及防止灰塵污染等優點,極大地提高了圖案復制的效率與精準度。

卷對板納米壓印技術(R2P - NIL)同樣由周郁團隊率先提出,并提供了兩種壓印模型,以適配不同類型的印章材料。其中一種較為簡單的方法是,使用輥壓機對同為平面結構的印章和基底施壓,該系統適用于印章與基底都是剛性材料的情況,此時壓印力由輥壓機提供,而非對整個印章區域施壓。另一種是當印章使用具有剛性接觸特性的柔性材料時,將柔性印章纏繞在輥輪上,輥壓機在向前滾動的同時向下施加壓印力,使輥輪上的印章結構壓入壓印膠中。此外,針對剛性印章和柔性基底的R2P納米壓印,也有相應的系統被研發出來。在該系統中,將印章放置在輥壓機底部,涂有壓印膠的基底纏繞在輥壓機上,通過壓機下方與印章接觸,實現圖案轉移到壓印膠上。

為了提升納米壓印的生產效率,郭凌杰等人在制造雙分子層金屬線柵偏振器時,研發出一種改進的納米壓印技術,即卷對卷納米壓印技術(R2R - NIL)。該技術不僅具備傳統納米壓印的高分辨率特性,還將納米圖案化的速度至少提高了1 - 2個數量級。R2R - NIL系統中,最重要的部分當屬壓印部分,其壓印模塊由一個壓印滾軸和兩個支撐滾軸組成。在滾筒轉動過程中,低黏度的壓印膠在受到壓力滾軸的擠壓后,迅速填充到印章模具中。在紫外光照射區域,設有一種屏蔽輻射的盒狀裝置,目的是防止壓印膠在到達壓印區域前過早固化。R2R - NIL技術采用柔性氟聚合物,也就是乙烯 - 四氟乙烯共聚物(ETFE)作為模具材料。因為該技術要求模具既要有足夠的模量和強度,又要具備低表面能。與PDMS相比,ETFE具有更出色的防粘性能,因而在后續脫模操作中更為便捷。該工藝流程具有產量高和過程連續的優勢,在大規模工業生產中前景廣闊。

此外,納米壓印技術還發展出了激光輔助納米壓印(LADI)技術。這是一項無需使用壓印膠的納米壓印技術,它直接利用激光掃描加熱基底,使基底上部形成一層熔融層,以此替代壓印膠。該技術運用高能量的準分子激光,透過模板印章,直接照射基底,使基底表面產生具有流動性的熔融層,然后將印章壓入熔融層,使其帶上目標圖案。待熔融層冷卻固化后進行脫模,熔融層便重新成為基底的一部分。這項技術甚至省去了刻蝕步驟,就能直接在基底上獲得目標特征圖案。在該項技術中,準分子激光需選擇合適的波長,同時模板材料也需考慮激光吸收率,避免能量被模板吸收而影響基底熔融層的形成。據報道,利用激光輔助熔化Si基板進行壓印,已經能夠將特征線寬降至10nm以下。激光輔助納米壓印技術加熱基底的方式效率更高、速度更快,整個加熱過程僅需毫秒級時間,而且圖案從模板直接轉移至基底,無需常規刻蝕操作,大大節省了工藝時間與成本。

納米壓印技術操作簡單、便捷,工藝靈活多變,只需對圖案復制方法稍作改進,就能衍生出多種新技術,可謂功能豐富。除了上述幾種主要的改進技術外,還有反向納米壓印、微接觸印刷、軟刻蝕技術等,由于篇幅有限,在此就不一一詳述了。

納米壓印技術的應用

自從納米壓印概念問世,其大規模、低成本的產業優勢吸引了眾多來自光學、功能材料、電子學、生物學、仿生學等不同領域的研究人員關注,他們紛紛將這項技術引入生產環節,特別是在納米電子元件、微納流體、超高存儲密度磁盤、微光學元件等領域應用廣泛。早在1997年,周郁就運用納米壓印技術成功制造出微電子器件和納米級存儲芯片,還順利完成了對硅量子點狀、線狀、環狀等晶體管的壓印制備。發展到如今,納米壓印技術已能夠實現大批量生產射頻識別模塊等微電子器件。

柔性透明導電電極是柔性電子的基礎元件,嵌入式金屬網憑借良好的透明性、導電性和靈活性,被視為透明導電電極極具潛力的候選材料。2017年,Wang等人提出一種用于柔性透明電極金屬網格圖案大面積生產的連續制造方法,即卷對卷紫外納米壓印技術。借助該技術,可在聚對苯二甲酸乙二醇酯(PET)材質的襯底上大面積制造嵌入式銀質網眼式電極。

在集成電路領域,納米壓印技術用途廣泛,既可以制作場效應晶體管,也能制造納米級尺度的特定功能電子元器件以及先進集成電路,同時還為存儲領域提供了低成本的新型解決方案,應用于CD存儲器和磁存儲器。光刻成本的壓力促使閃存廠商積極探索納米壓印技術的應用。目前,納米壓印技術可用于制備3D閃存芯片,但仍面臨一些主要挑戰,如缺陷及缺陷修復、母板的制備和檢查、大規模生產能力等。

在光電子方面,納米壓印技術也取得了顯著成果,成功生產出納米凸透鏡陣列、等離激元納米結構、太陽能電池等器件,還輔助研發了增強拉曼光譜傳感器、自支撐抗反射薄膜等新型器件。在太陽能應用領域,Hauser等人利用NIL在多晶硅太陽能電池板表面制造蜂巢形結構,相較于傳統電池板表面結構,大幅增強了光捕獲能力,提高了能量轉換效率。

在結構工程領域,納米壓印技術可實現納米級孔膜的生產,用于過濾與篩選。

總體而言,納米壓印技術功能多樣,為納米尺度結構的制造開辟了新途徑,成為極具發展前景的納米圖案化工藝之一。它不僅在集成電路領域表現出色,在光電器件、光學器件、能源、納米級傳感器、生物醫學等領域也展現出廣泛的應用前景。

-

光刻

+關注

關注

8文章

344瀏覽量

30618 -

納米壓印

+關注

關注

0文章

12瀏覽量

6556

原文標題:納米壓印——下一代光刻技術

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

國產首款量產型七位半萬用表!青島漢泰開啟國產高精度測量新篇章。

微軟攜手長虹佳華開啟AI視頻廣告行業新篇章

納米壓印光刻技術旨在與極紫外光刻(EUV)競爭

AMS-SC159:開啟LED視頻處理與拼接的新篇章

魏德米勒開啟產業數智轉型新篇章

復合機器人:開啟智能倉儲新篇章

阿里巴巴AI賦能海外擴張新篇章

探索未來智能制造新篇章——富唯智能復合機器人

納米壓印技術:開創下一代光刻的新篇章

納米壓印技術:開創下一代光刻的新篇章

評論