本文引入基于光學PCB的波導嵌入式系統(WES),用于AI/HPC數據中心,以克服CPO集成挑戰。WES通過集成光學引擎與精確耦合結構,實現高密度、低損耗、無光纖的設備間光互連。

引入基于光學PCB的波導嵌入式系統(Waveguide Embedded System,WES),用于AI/HPC數據中心,能夠克服CPO集成的挑戰。WES通過集成的光學引擎和精確的耦合結構實現了高密度、低損耗、無光纖的設備到設備光學互連。

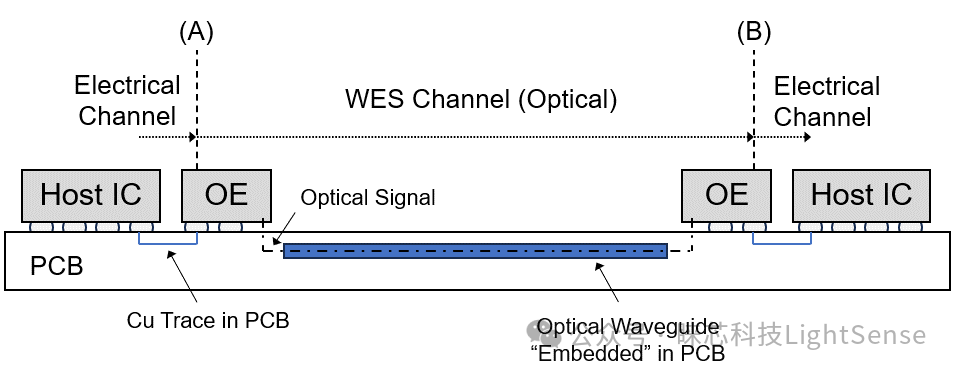

WES由三個關鍵組件組成,如圖1所示:光學PCB、光學引擎和耦合結構。WES信道通過轉換到光域并返回,使高速電信號能夠從點(A)傳遞到點(B)。光信道通過半導體封裝和PCB嵌入式波導形式的高度集成的光學引擎提供無縫的數據傳輸。

圖1。波導嵌入式系統(Waveguide Embedded System,WES)的系統圖。WES信道可以提供從PCB內的點(A)到(B)的高性能設備到設備的光鏈路。

A.光學引擎

WES信道的終端包括一個光學引擎(OE),它將電數據轉換為光學數據,反之亦然。OE由Tx側的VCSEL和驅動器IC以及Rx側的PD和TIA組成,它們之間有一個短長度多模波導。

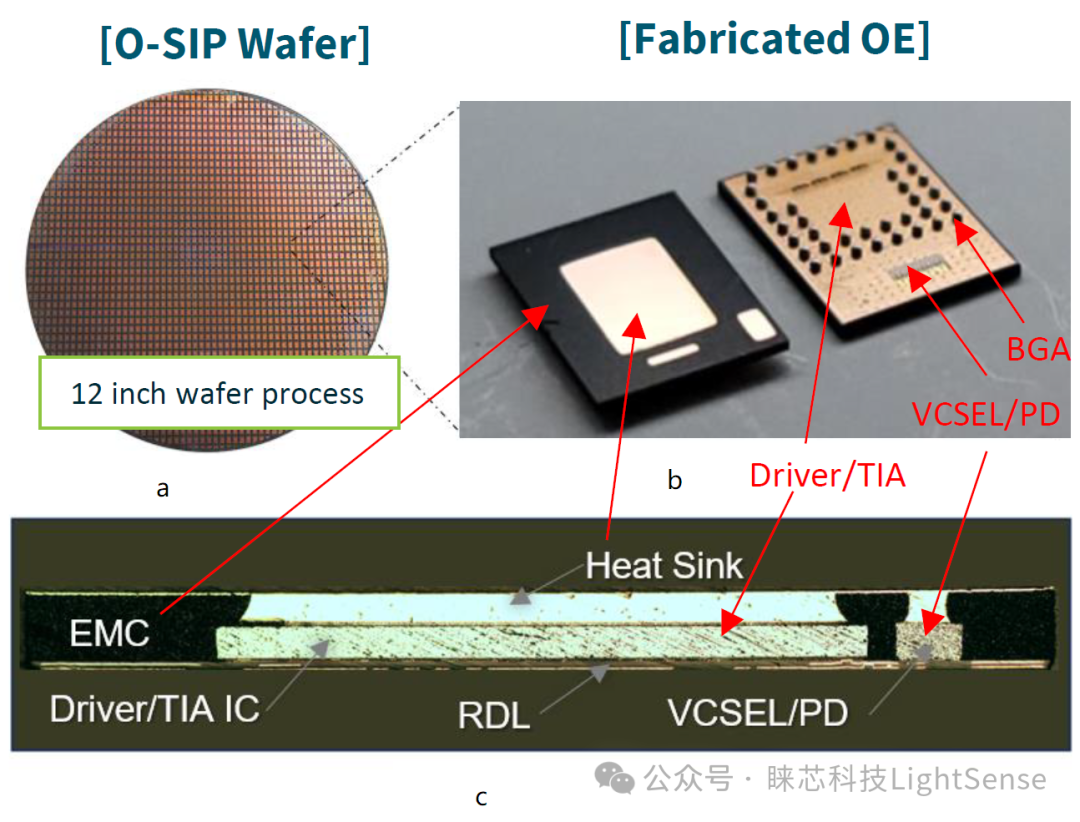

為了在PCB生態系統中實現無縫集成,OE必須具有與其他電氣元件相似的外形尺寸。扇出晶圓級封裝(FOWLP)是一種先進的半導體封裝方法,是將VCSEL和PD與電子IC集成的最有前景的技術。LIPAC首次引入了光學系統級封裝(O-SiP)技術,并為該項目提供了光學引擎。

圖2顯示了基于FOLWP的OE,這是一種標準的BGA封裝,但沒有基板。OE既薄又小,可能適合未來物理信道密度的增加。光學窗口放置在封裝的BGA側,組裝時面朝下,而封裝的頂側可用于散熱。

圖2。采用FOWLP方法制造的光學引擎。(a) 它可以以12英寸晶圓尺寸的格式生產。(b) WES光學引擎的前后兩側。在OE的背面可以看到球柵陣列和VCSEL/PD開口。(c) OE的橫截面圖。IC與VCSEL/PD在EMC材料內共同封裝。OE中形成了作為RDL的精細電層。

B.光學PCB

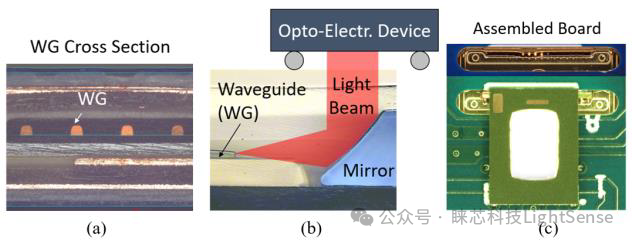

WES包括嵌入PCB中的多模波導,作為光學數據傳輸通道。與PCB中的銅跡線類似,光波導層可以布置為互連跡線,并且可以用聚合物基材料制造。波導的核心可以通過接觸掩模光刻工藝或激光直接成像(LDI)制成,這兩種工藝都與傳統的PCB制造工藝兼容。10-40μm的包覆層用于夾持40-50μm的芯層,如圖3(a)所示。

圖3。(a) 帶波導(WG)的O-PCB的橫截面圖。(b) O-PCB中OE和WG之間的光耦合結構。(c) O-PCB上帶有OE和耦合鏡的組裝板圖片。

最小彎曲半徑通常約為15mm,而標準波導間距約為250μm。與電信道相比,這允許更高密度、更低損耗和更低串擾的光信道。

C.耦合結構

凹面鏡分別用于從OE嵌入式VCSEL到Tx側的波導和從波導到Rx側的OE嵌入式PD的光耦合。如圖3(b)所示,光束被聚焦到波導和PD中。耦合器在X-Y方向上的對準公差約為±15μm,Z方向為±40μm。反射鏡組件具有與波導層中的基準配合的引導結構,允許反射鏡組裝到PCB上并與波導精確對齊。圖3(c)顯示了組裝到PCB上的組裝好的反射鏡組件,該組件具有由各種光學元件制造的集成波導結構。其他形式的耦合器也是可能的。例如,microGlass提出了一種雙芯片耦合結構(一個用于OE側,另一個用于PCB側)來提高對準精度。

演示器的組裝

在PCB上組裝OE需要比電氣元件組裝更高的精度。對準公差由耦合結構的光學設計決定。因此,應謹慎選擇裝配方法。在PoC演示器中,使用倒裝芯片鍵合機將OE放置在PCB上,對準公差為±5μm。為了使用傳統的IR回流方法,在放置OE之前,在PCB和OE之間涂上環氧樹脂。環氧樹脂固定了倒裝芯片鍵合機提供的位置精度,并防止了紅外回流過程中OE的移動。

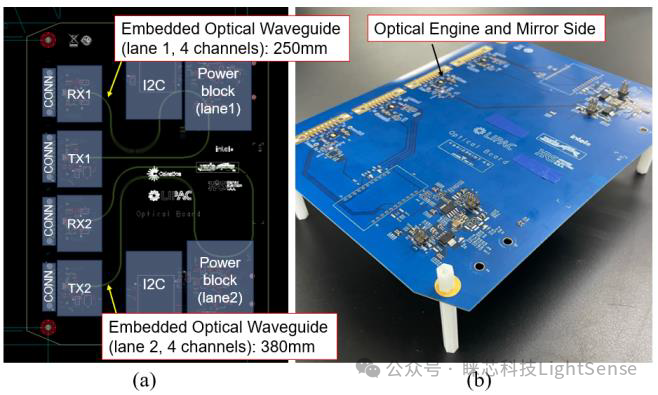

圖4顯示了PCIe演示器的OE和OPCB的設計和組裝。它包括OE和高速同軸電纜連接器的操作電路,以測試射頻性能。我們驗證了VCSEL可以在這個系統中通電。波導損耗和耦合損耗加起來約為-6.5dB(最佳情況)。

圖4。(a) 演示器的PCB設計,包括電源塊、I2C電路、RF連接器。(b) 所有電氣和光學部件均采用O-PCB制造。

-

pcb

+關注

關注

4368文章

23493瀏覽量

409926 -

嵌入式系統

+關注

關注

41文章

3683瀏覽量

131433

原文標題:基于光學PCB的波導嵌入式系統

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

基于嵌入式軟件的JNI技術應用解析

嵌入式系統是什么專業_嵌入式系統主要學什么

解析嵌入式系統的定義、應用及趨勢

嵌入式系統

什么是嵌入式系統

光學PCB基波導嵌入式系統解析

光學PCB基波導嵌入式系統解析

評論