引言

結(jié)晶作為API生產(chǎn)的最后一道工序,除了用于純化外,還可以實(shí)現(xiàn)晶型與粒度控制。晶型和粒度影響口服藥物生物利用度。其中,粒度分布(PSD)是一個重要的粉體性質(zhì),它影響晶漿的過濾速率、濾餅的干燥效率、原輔料混合、制粒和壓片等下游工藝。產(chǎn)品的粒度與結(jié)晶過程諸多控制條件有關(guān),包括過飽和度、溶劑體系、雜質(zhì)種類與含量、晶種比表面積、晶種點(diǎn)、攪拌強(qiáng)度與反應(yīng)釜內(nèi)流體力學(xué)等,在過程控制中需要綜合考慮。在實(shí)驗(yàn)室規(guī)模完成工藝優(yōu)化實(shí)現(xiàn)粒度控制后,結(jié)晶工藝在生產(chǎn)規(guī)模的表現(xiàn)備受考驗(yàn)。此外,對于無法避免的油析現(xiàn)象,在其結(jié)晶過程中的粒度調(diào)控又會采用什么樣的策略。本文將對以上內(nèi)容進(jìn)行討論。

影響粒度的工藝參數(shù)

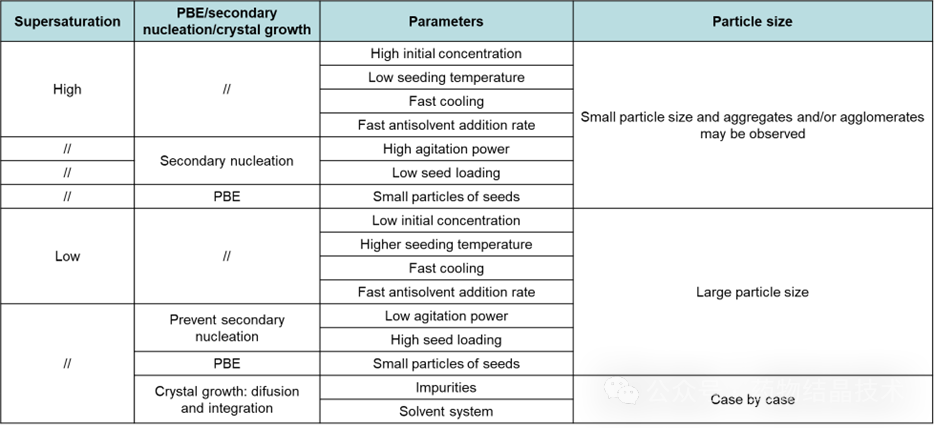

粒數(shù)衡算是粒度控制的理論基礎(chǔ)。粒數(shù)衡算模型會在后文提及,這里用較為簡單的方式理解粒數(shù)衡算即為一張餅(一定的初始濃度)給多少人分(顆粒數(shù)),他們能長胖(大粒度)還是會變瘦(小粒度)。即在一定的初始濃度下,如果成核數(shù)多,則產(chǎn)品的粒度小;成核少,產(chǎn)品的粒度大。工藝參數(shù)對產(chǎn)品粒度的影響,總結(jié)于下表。

結(jié)晶工藝參數(shù)通過影響過飽和度、二次成核、晶體生長和體系顆粒數(shù)等使產(chǎn)品粒度分布產(chǎn)生差異。結(jié)晶是由成核和生長組成的,高過飽和度意味著初級和二次成核占據(jù)主導(dǎo),產(chǎn)生更多顆粒,從而粒度變小。產(chǎn)生高過飽和度的結(jié)晶參數(shù)有高起始濃度、低溫或高反溶劑比例下加晶種,快速冷卻與快速滴加反溶劑等。在高過飽和度下制備的小顆粒產(chǎn)品一般情況下晶體生長不夠完善,可能會存在表面粗糙的問題從而形成團(tuán)聚物。低過飽和度成核速率慢,會得到較大粒度的晶體。工藝參數(shù)的調(diào)控正好相反,故在此不做贅述。從控制的角度出發(fā),API的結(jié)晶工藝更傾向選擇加晶種。晶種提供的比表面積對產(chǎn)品粒度的影響分為兩種情況。仍存在二次成核,但更大的晶種量和小粒度晶種可以一定程度抑制二次成核,使終點(diǎn)晶核數(shù)量降低,最終產(chǎn)品粒度大。若晶種提供的比表面積足夠多,導(dǎo)致體系不存在二次成核,那么通過粒數(shù)衡算可知,晶種越多,產(chǎn)品的粒度越小。通常第一種情況更為常見。粗料帶進(jìn)結(jié)晶體系的雜質(zhì)和結(jié)晶溶劑有時會與晶面作用,通過影響晶體生長和生長方向改變晶體的粒度和晶體形貌。這種情況需要具體分析,后文有案例說明。總之對于一定濃度的結(jié)晶體系,決定產(chǎn)品粒度大小的關(guān)鍵因素是結(jié)晶終點(diǎn)的顆粒數(shù)。

通過后處理,減小粒度

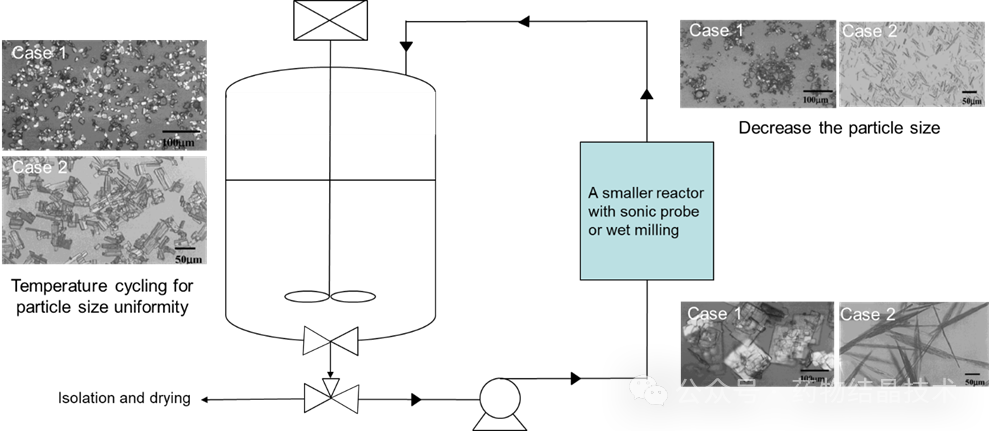

如前文所述,為了實(shí)現(xiàn)工藝控制和讓晶體更完整的生長,一般會選擇在低過飽和度下讓結(jié)晶工藝穩(wěn)健進(jìn)行。在放大中,由于攪拌能量與湍流程度一般會低于小試,預(yù)期會得到相比于實(shí)驗(yàn)室規(guī)模更大粒度的產(chǎn)品。這種情況會選擇后處理的方式減小粒度獲得符合目標(biāo)粒度分布的產(chǎn)品。與氣流粉碎相比,在結(jié)晶體系中對引流的晶漿使用超聲和濕磨更易得到均勻的顆粒。雖然氣流粉碎也可以通過調(diào)控進(jìn)料速度,進(jìn)料和粉碎壓力實(shí)現(xiàn)粒度控制,但過程中缺少在線監(jiān)控和實(shí)時調(diào)控。這些在超聲和濕磨過程中都可以實(shí)現(xiàn)。示意圖如下。案例1通過在小反應(yīng)釜超聲的方法將片狀的大顆粒打碎成不規(guī)則小顆粒,隨后在大反應(yīng)釜中通過反復(fù)升降溫得到粒度均一并且形貌更為規(guī)則的小粒度產(chǎn)品。特別注意案例2,它不僅降低了粒度還改變了晶體形貌,操作的關(guān)鍵點(diǎn)是反復(fù)交替使用濕磨和升降溫。

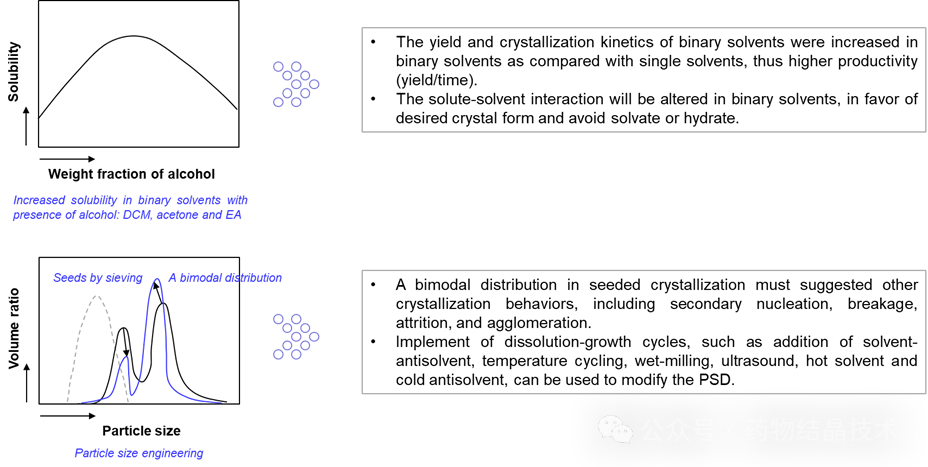

這種溶解-晶體生長實(shí)現(xiàn)粒度控制的方法較為常見,尤其是針對PSD出現(xiàn)雙峰的情況。對于復(fù)雜項(xiàng)目,需要綜合運(yùn)用反復(fù)升降溫與濕磨/超聲。其中對于溶解度隨溫度變化不大的體系,可以嘗試良溶劑和反溶劑反復(fù)滴加。對于溶劑的要求為:良溶劑期待高溶解度,反溶劑低溶解度,以降低溶劑體積。另外在溶劑溶解度有限的情況下,也可以嘗試滴加高溫良溶劑和低溫反溶劑。對于下圖這個案例,良溶劑和反溶劑反復(fù)滴加可以降低小粒度,增加大顆粒的體積分?jǐn)?shù)。另外對于溶解度低的化合物,可以嘗試DCM、丙酮和EA與醇的組合增加溶解度,降低溶劑體積,提升PMI。

小試DoE建立用于生產(chǎn)粒度控制的經(jīng)驗(yàn)?zāi)P?/p>

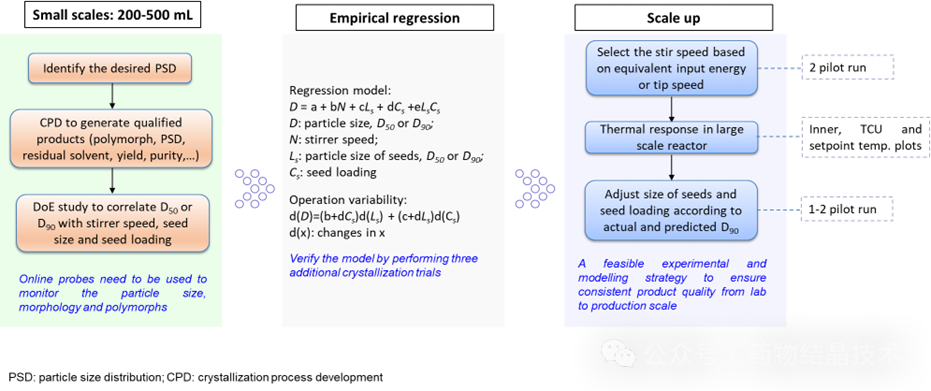

研究思路如下:

使用前提為在實(shí)驗(yàn)室配置與生產(chǎn)規(guī)模反應(yīng)釜和攪拌槳等比例縮小的設(shè)備。車間控溫系統(tǒng)與小試傳熱效率相當(dāng),設(shè)定溫度、夾套溫度和反應(yīng)釜內(nèi)溫隨時間的變化曲線在生產(chǎn)和小試規(guī)模應(yīng)基本一致。用加晶種的批次結(jié)晶舉例說明,實(shí)驗(yàn)變量為晶種大小,晶種量和攪拌速率。

在實(shí)驗(yàn)室需要優(yōu)先開發(fā)基礎(chǔ)結(jié)晶工藝,在小規(guī)模得到晶型、粒度分布、純度、殘留溶劑、收率等指標(biāo)合格的產(chǎn)品。隨后在小規(guī)模對試驗(yàn)變量設(shè)計DoE試驗(yàn),用得到的數(shù)據(jù):產(chǎn)品粒度分布、轉(zhuǎn)速、晶種粒度分布和晶種量擬合經(jīng)驗(yàn)?zāi)P偷玫侥P蛥?shù)a-e。考慮到粒度分布,此模型應(yīng)為曲面。在實(shí)驗(yàn)變量范圍內(nèi),改變晶種大小、晶種量和轉(zhuǎn)速做三組試驗(yàn),檢驗(yàn)?zāi)P皖A(yù)測粒度分布的準(zhǔn)確性。

隨后在中試規(guī)模分別用能量和線速度計算攪拌轉(zhuǎn)速,進(jìn)行兩組試驗(yàn),將粒度分布結(jié)果與預(yù)測值對比,從而選擇轉(zhuǎn)速計算方式。根據(jù)目標(biāo)粒度分布通過經(jīng)驗(yàn)?zāi)P陀嬎愫驮O(shè)計放大規(guī)模需要使用的攪拌槳轉(zhuǎn)速、晶種量和晶種大小,進(jìn)行1-2組中試規(guī)模的驗(yàn)證試驗(yàn)。通過試驗(yàn)結(jié)果與預(yù)測數(shù)據(jù)的偏差,調(diào)整試驗(yàn)變量,從而實(shí)現(xiàn)大規(guī)模產(chǎn)品粒度控制。

放大結(jié)晶與小試相比,總質(zhì)量/傳熱表面積明顯增加,導(dǎo)致傳熱效率降低,釜壁產(chǎn)生溫差后結(jié)晶形成晶疤。對于這種情況選擇梯度降溫、設(shè)置等溫攪拌程序、或夾套小幅度回溫可以解決。另外還需要關(guān)注反應(yīng)釜材料和化合物氫鍵受體數(shù)量。比如玻璃反應(yīng)釜容易和氫鍵受體多的化合物形成氫鍵產(chǎn)生晶疤。對于這種情況,在溶劑體系中加入長鏈醇如正丁醇提供氫鍵供體,減少化合物與反應(yīng)釜壁形成氫鍵的可能性方可解決晶疤問題。

運(yùn)用粒數(shù)衡算模型預(yù)測放大規(guī)模產(chǎn)品粒度分布

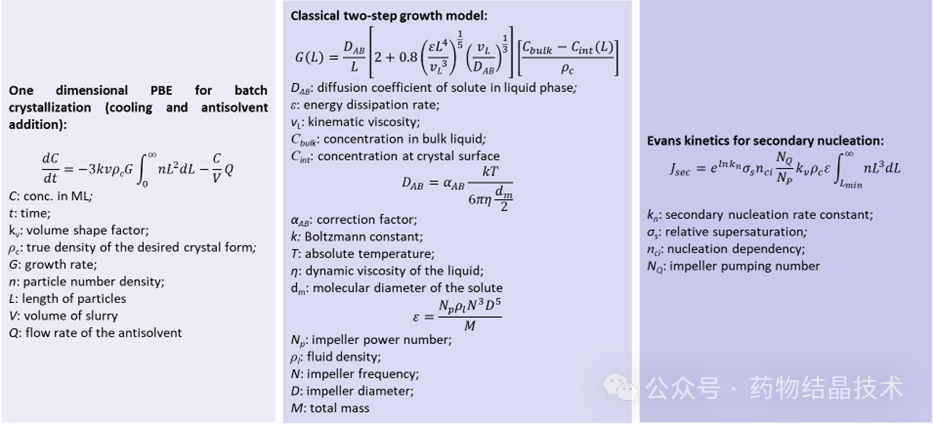

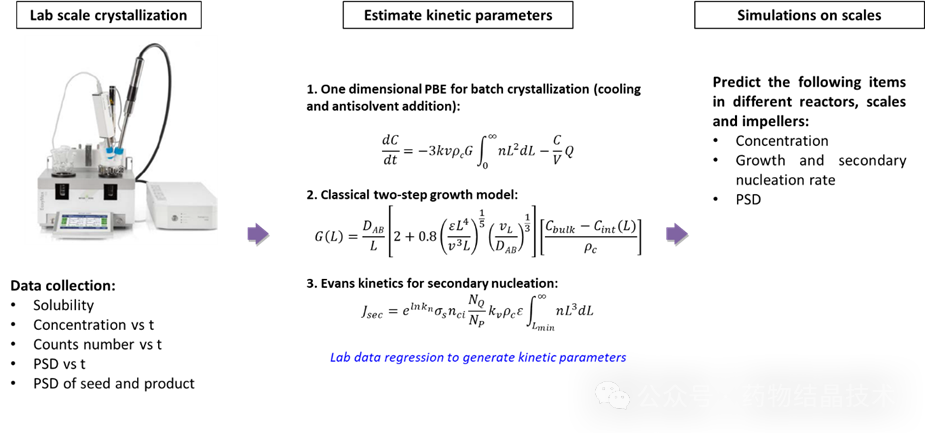

研究對象為冷卻和溶析耦合的加晶種間歇結(jié)晶,因此運(yùn)用簡化的一維粒數(shù)衡算方程建立模型,如下圖所示。其中母液濃度、顆粒數(shù)與粒度隨時間的變化通過在線紅外和FBRM獲得。使用兩步生長模型計算生長速率。其中溶解度隨溫度和溶劑比例的變化曲面回歸得到計算模型。攪拌功率、攪拌槳尺寸、溶劑密度和粘度等參數(shù)體現(xiàn)在生長速率模型中。此外計算方程還考慮了晶體破碎而造成的二次成核。研究思路為先在小試規(guī)模收集溶解度、濃度、粒度和顆粒數(shù)等數(shù)據(jù)。隨后選擇合適的模型回歸得到動力學(xué)參數(shù)。最后通過模型計算放大規(guī)模下濃度、成核速率與生長速率隨時間的變化,最終預(yù)測產(chǎn)品的粒度分布。

油析結(jié)晶粒度控制

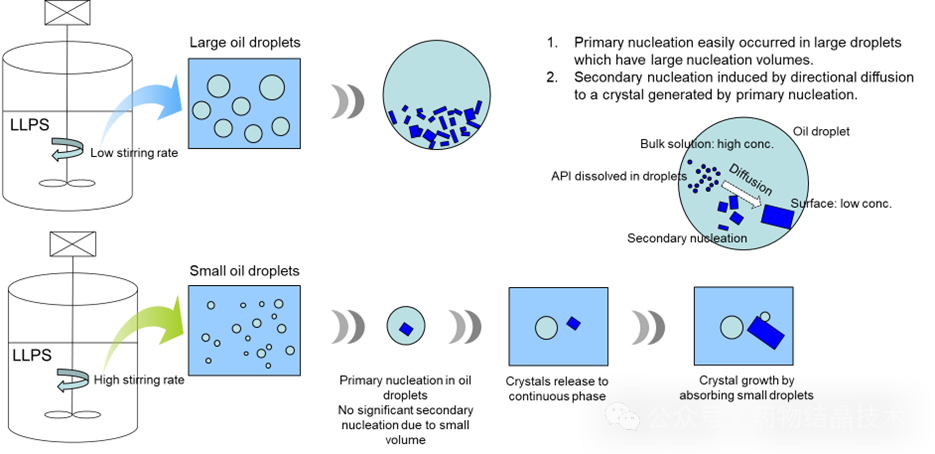

通常油析需要通過更換溶劑體系、降低母液起始濃度和調(diào)控工藝參數(shù)在結(jié)晶過程中規(guī)避掉。但對于一些化合物,尤其是研發(fā)早期低純度的物料,油析很難避免。那么對于不貼壁流動性較好的油相,可以充分利用它做粒度控制。方法如下圖所示。低攪拌速率下將在結(jié)晶體系中得到大油滴。由于它具有較大的體積,溶質(zhì)碰撞頻次和幾率提升,更容易發(fā)生初級成核,因此在此階段得到更多顆粒,粒度小。晶核在晶體生長過程中,在油滴內(nèi)部發(fā)生擴(kuò)散,API從高濃度擴(kuò)散至低濃度的晶體表面,由于油滴相濃度高和流動性差的特點(diǎn)API在擴(kuò)散過程易中發(fā)生二次成核。因此對于油析結(jié)晶,低攪拌轉(zhuǎn)速得到大油滴,使產(chǎn)品粒度降低。而高轉(zhuǎn)速,得到小油滴,產(chǎn)品粒度增加。這是因?yàn)樾∮偷蔚捏w積限制使初級成核速率降低,因此只能得到少量的晶核。在隨后的結(jié)晶過程中,由于較小的油滴體積,晶核更大概率被排到連續(xù)相中。油滴吸附在晶核表面完成晶體生長,最終得到大粒度產(chǎn)品。對于一些化合物,油析結(jié)晶得到的粒度分布有時可以到達(dá)均相結(jié)晶做不到的粒度范圍。

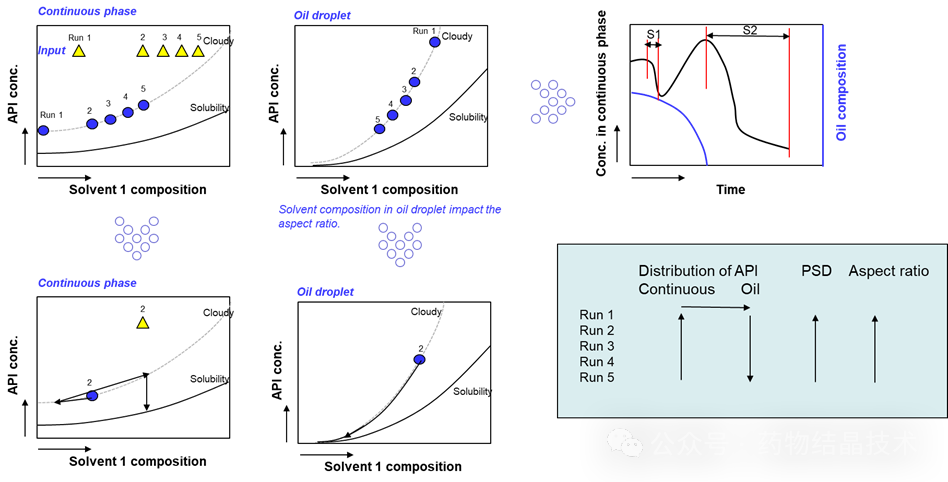

通過下圖幫助理解油析結(jié)晶。油析是指由溶劑比例、母液濃度、雜質(zhì)等產(chǎn)生的液液分層(LLPS)現(xiàn)象。LLPS曲線可以通過配置飽和液以一定速率降溫檢測。對于一定投料量的油析結(jié)晶,API會在油相和連續(xù)相分配。當(dāng)良溶劑比例增加時,連續(xù)相中API比例變多,油相API比例減少。在結(jié)晶初始階段,油相先發(fā)生初級成核,濃度沿著LLPS曲線下降。一段時間后連續(xù)相發(fā)生成核與晶體生長,連續(xù)相的濃度降低。隨著結(jié)晶的推進(jìn),化合物從油相逐漸擴(kuò)散至連續(xù)相,提升連續(xù)相的濃度,直至油相消失。最后形成連續(xù)相,油析結(jié)晶轉(zhuǎn)化為均相結(jié)晶。油析結(jié)晶過程中,油相的溶劑比例決定晶體形貌和長徑比。此外更大比例的良溶劑,使API在連續(xù)相的分配增加,因此導(dǎo)致連續(xù)相中初級和二次成核變多,最終產(chǎn)生更多的小顆粒,降低產(chǎn)品粒度,并且粒度分布容易形成雙峰。

結(jié)語

本文匯總了均相結(jié)晶與油析結(jié)晶粒度控制方法與策略以及從小試到放大規(guī)模粒度控制預(yù)測和調(diào)控,僅以此拋磚引玉,給讀者提供解決問題的方法和思路。

-

工藝

+關(guān)注

關(guān)注

4文章

679瀏覽量

29364 -

結(jié)晶

+關(guān)注

關(guān)注

0文章

16瀏覽量

8599

原文標(biāo)題:結(jié)晶過程粒度控制:從小試到放大

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

無模型自適應(yīng)控制在永磁同步電機(jī)轉(zhuǎn)速中的仿真研究

PID串級控制在同步發(fā)電機(jī)勵磁控制中的應(yīng)用

在測試過程中,如何防止電池擠壓試驗(yàn)機(jī)的故障率?

在采集和使用AFE4400過程中如何減小基線漂移?

電位控制在工業(yè)應(yīng)用中的重要性

調(diào)試ADS1278,讀取數(shù)據(jù)過程中在下一次SYNC低脈沖信號前出現(xiàn)反復(fù)進(jìn)入中斷的現(xiàn)象,請問是否正確?

EBSD與TEM在再結(jié)晶研究中的應(yīng)用

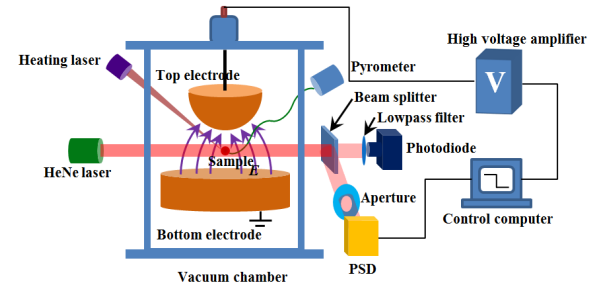

安泰:高壓放大器在金屬材料的靜電懸浮過程中的應(yīng)用

PID控制在機(jī)器人中的應(yīng)用案例

步進(jìn)電機(jī)如何在加減速過程中控制技術(shù)?

LM5145在pre-bias啟機(jī)過程中的電壓反灌問題

采用OPA317用于小信號放大回路,使用過程中,會存在Overdriven的情況怎么解決?

RIGOL產(chǎn)品在材料應(yīng)力測試過程中的應(yīng)用

粒度控制在結(jié)晶過程中的從小規(guī)模試驗(yàn)到放大應(yīng)用

粒度控制在結(jié)晶過程中的從小規(guī)模試驗(yàn)到放大應(yīng)用

評論