文章來源:半導體與物理

原文作者:jjfly686

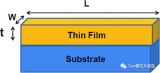

本文論述了芯片制造中薄膜厚度量測的重要性,介紹了量測納米級薄膜的原理,并介紹了如何在制造過程中融入薄膜量測技術。

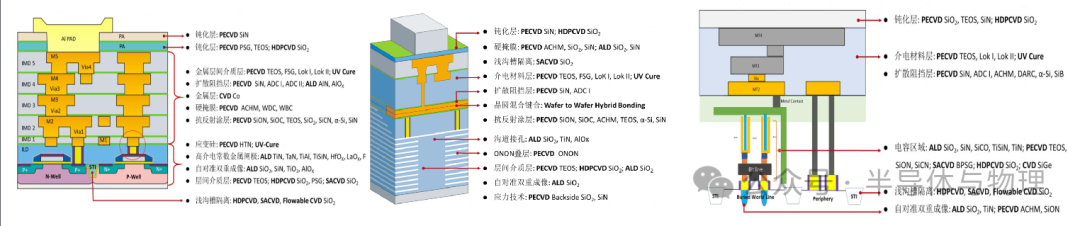

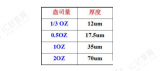

在芯片制造的數百道工序中,薄膜沉積非常重要。從晶體管柵極氧化層到金屬互連的阻擋層,每一層薄膜的厚度誤差都必須控制在原子尺度(埃米級,1?=0.1nm)。薄膜厚度量測,正是確保芯片制造中的有效保證。

芯片為何需要精確量測薄膜厚度?

1.1 電學性能參數

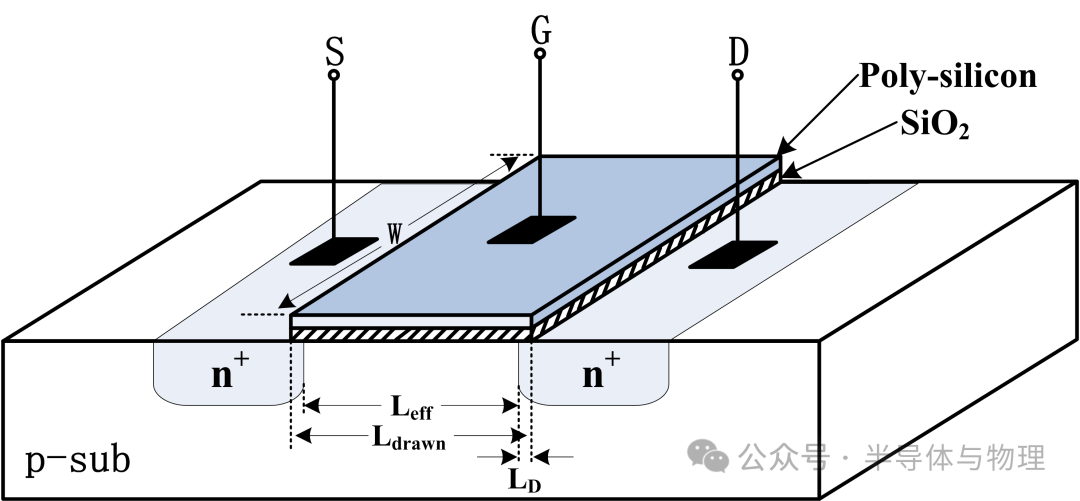

MOS晶體管:柵極氧化層(如SiO?)厚度每減少0.1nm,漏電流可能指數級增加。例如,在7nm制程中,3?的厚度偏差會導致晶體管閾值電壓偏移超過10%。

金屬互連層:銅阻擋層(如TaN)若過薄,銅原子會擴散到絕緣層引發短路;過厚則會增加線路電阻,降低芯片運行速度。

1.2 工藝控制

設備穩定性:薄膜沉積設備(如ALD、PVD)的工藝穩定性直接體現在膜厚均勻性上。

結構應力:在多層堆疊結構(如3D NAND閃存)中,每層薄膜厚度的累積誤差可能導致整體結構應力失衡。

1.3 良率與成本

高價值晶圓:一片300mm晶圓價值數萬美元,若因膜厚失控導致整批報廢,損失可達千萬級別。在線量測系統能提前攔截90%以上的膜厚異常。

測量納米級薄膜原理

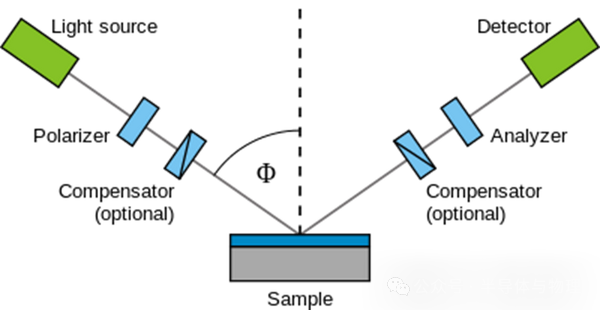

2.1 橢圓偏儀(Ellipsometry)

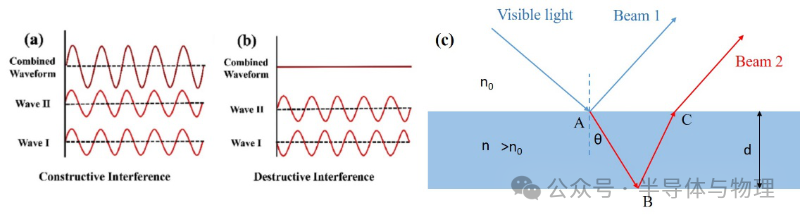

原理:利用偏振光在薄膜表面的反射相位差,通過建立光學模型反推膜厚。當光束以特定角度入射時,薄膜上下界面的反射光會發生干涉,相位差與膜厚成函數關系。

優勢:非接觸、可測1nm以下超薄膜,適用于透明介質(如SiO?、SiN)。

局限:需已知材料光學常數(n、k值),對金屬/高吸收材料靈敏度低。

2.2 X射線反射法(XRR)

原理:利用X射線在薄膜界面處的全反射臨界角與膜厚的關聯。當X射線以0.1°~1°掠入射時,反射強度曲線會出現周期性振蕩,振蕩周期與膜厚成反比。

案例:可測量1?精度的超薄高k材料(如HfO?),甚至能分辨5層以上的疊層結構。

挑戰:設備昂貴,需真空環境,測量速度較慢。

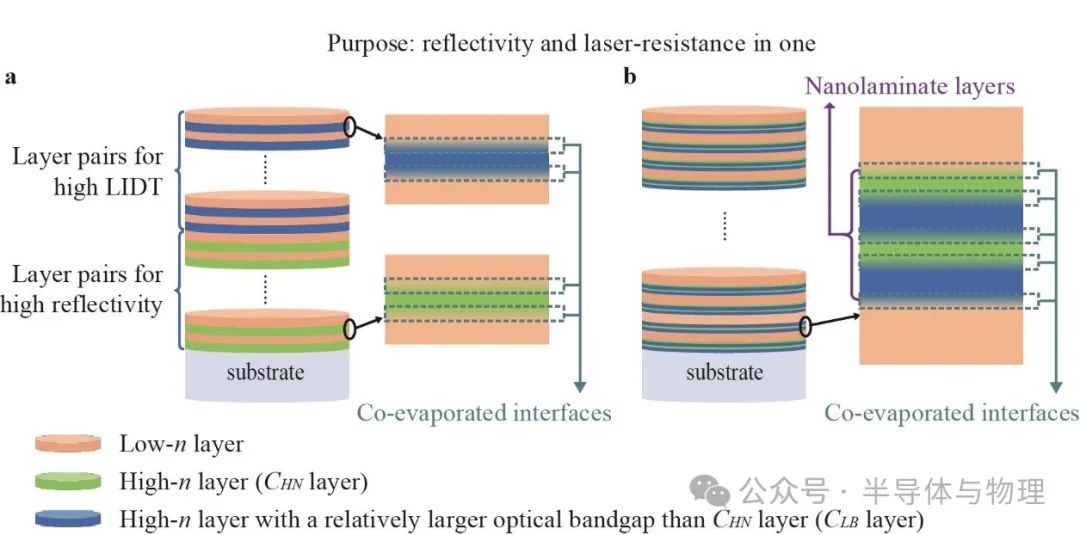

2.3 光學干涉法(Optical Interferometry)

原理:通過測量薄膜表面與基底反射光的光程差計算厚度。在臺階結構處,利用白光干涉產生的彩色條紋間距推算膜厚。

應用:常用于金屬膜(如銅互連層)、光刻膠厚度檢測,精度可達±0.1nm。

薄膜量測如何融入制造流程

3.1 在線量測(In-line Metrology)系統

時機選擇:在關鍵薄膜沉積/刻蝕工序后立即插入量測站,例如柵極氧化層生長后、金屬阻擋層沉積前。

采樣策略:每片晶圓測量9~49個點(邊緣、中心、45°斜角等),繪制厚度分布熱力圖。對于EUV光刻膠等敏感材料,甚至需全片掃描。

3.2 量測-刻蝕協同優化

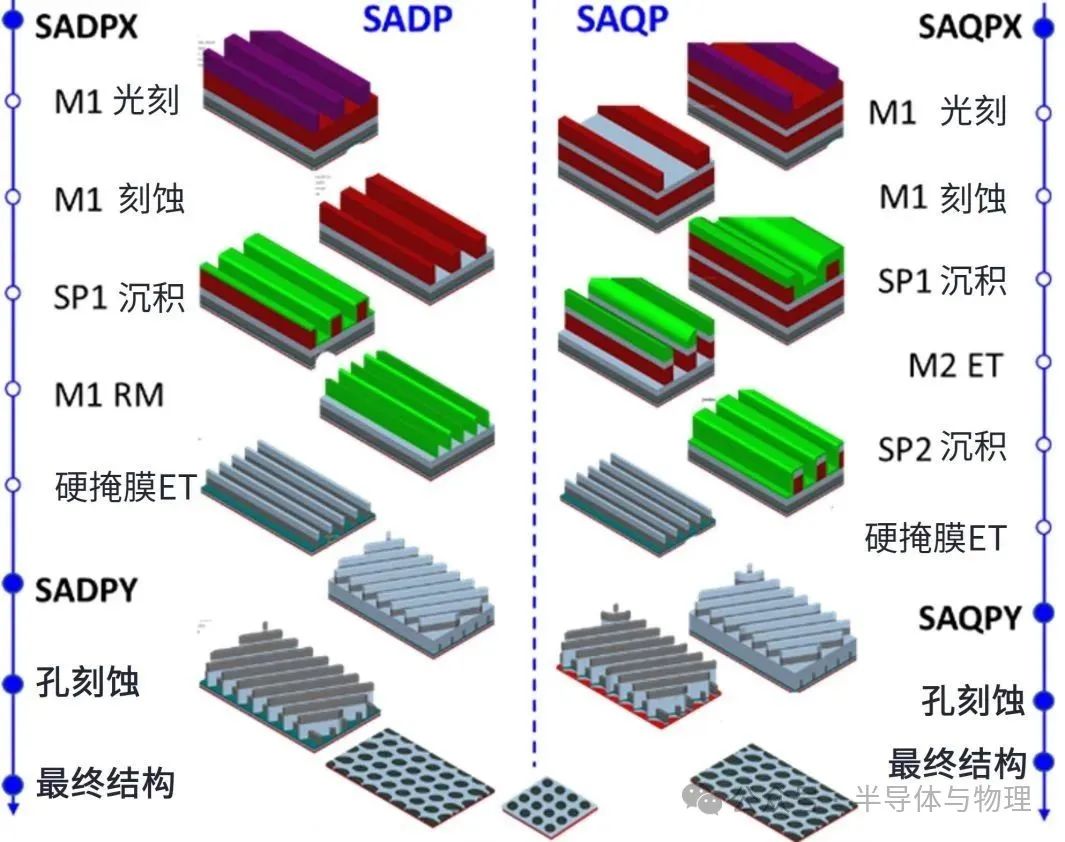

動態調整:在雙重自對準工藝中,先量測硬掩模厚度,再動態調整刻蝕時間。例如,若SiN硬掩模實測厚度為42nm(設計值40nm),刻蝕機將自動延長2秒反應時間。

3.3 跨層關聯分析

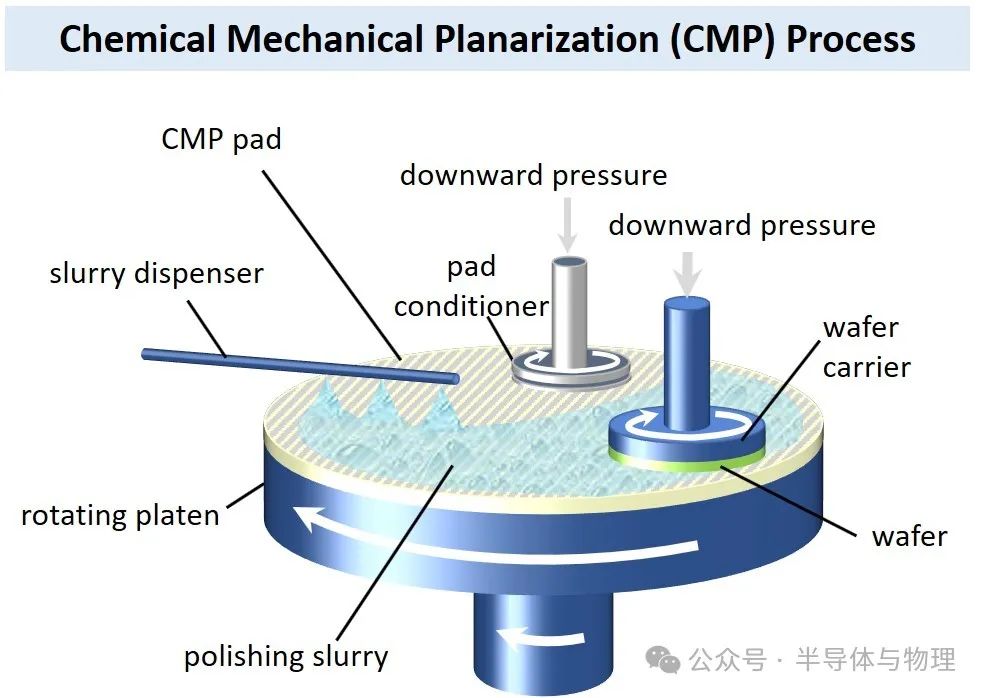

聯動建模:將薄膜厚度數據與后續工藝參數(如CMP拋光速率、光刻焦深)聯動建模。

-

薄膜

+關注

關注

0文章

309瀏覽量

31764 -

芯片制造

+關注

關注

10文章

679瀏覽量

29571 -

量測技術

+關注

關注

0文章

4瀏覽量

6079

原文標題:芯片制造中的薄膜厚度量測

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

芯片制造中薄膜厚度量測的重要性

芯片制造中薄膜厚度量測的重要性

評論