在高速超大規模集成電路中,負載具有工作電壓較低、電流較大、各種工作狀態相互轉換時對應的電流變化率較高等特點[1]。

在實際電源中,常應用的降壓型(Buck型)電壓變換器,具有結構簡單、轉換效率高等優點。當出現輸入電壓變化、負載擾動等情況時,會引起負載端的電壓波動,嚴重的結果是電路功能異常。為了維持負載兩端電壓的穩定,在供電模塊中引入電壓負反饋,通過反饋閉環控制占空比,實時調節電壓變換器的輸出電壓[2]。

電壓偵測的反饋位置靠近變換器輸出端或負載端,對應近端和遠端反饋兩種模式。由于存在傳輸路徑阻抗,不同反饋模式負載端的實際電壓和動態響應也會不同。

對于反饋模式的選擇,此前采用經驗的方法,依據電源轉換方案和參數預估,選擇Buck型變換器的反饋模式,這種方法沒有綜合考慮傳輸路徑阻抗、芯片對供電電壓容忍度等因素。

本文通過對傳輸路徑阻抗和芯片電壓容忍度等因素進行分析,結合不同反饋模式下系統靜態和動態響應的仿真結果,評價近端和遠端反饋的效果,作為指導電路反饋模式選擇的方法。

1 Buck型變換器的近遠端反饋設計

1.1 Buck型變換器的原理

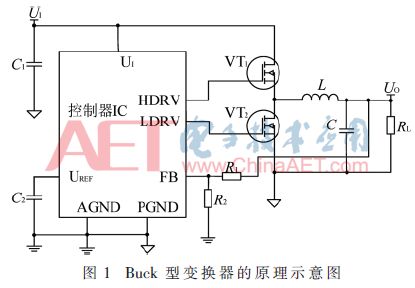

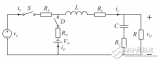

Buck型變換器的基本原理如圖1所示。PWM信號分別控制兩個MOS管的開關,當MOS開關管VT1導通、VT2關斷時,輸入電壓UI經過電感L,向電容C充電,同時也給負載RL供電;當MOS開關管VT1關斷、VT2導通時,輸入電壓UI和輸出電路斷開,VT2導通續流,電路依靠存儲在電感L和電容C中的能量向負載RL供電[3]。

圖1的電源監測采用電壓負反饋模式,以達到穩定反饋位置電壓的目的。反饋點電壓UO經過電阻網絡R1、R2分壓,反饋到控制器IC的FB端。在控制器(IC)內部,誤差放大器(EA)比較反饋電壓和基準電壓UREF,輸出作用到PWM控制信號,調節VT1、VT2的導通時間,改變輸出端電壓,以補償電壓的波動,保證實際供電電壓正常。在低電壓、大電流的情況下,這種措施的效果更加顯著[4]。

1.2 近遠端反饋方案設計

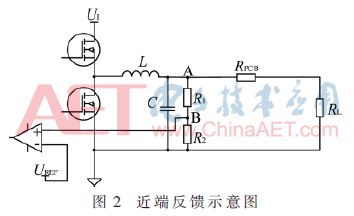

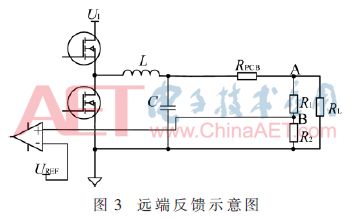

采用Buck型變換器為負載供電,電壓負反饋的反饋點不同,傳輸路徑的阻抗RPCB會隨路徑長度變化,造成負載實際電壓的差異。當反饋點選擇在變換器輸出端時,將反饋模式稱為近端反饋,如圖2所示;當反饋點選擇在負載端時,將反饋模式稱為遠端反饋,如圖3所示。下文對不同反饋方案的實際補償效果進行分析。

在圖2、圖3中,為了簡化負載電壓的求解,采用集中參數電路模型代替分布參數模型[5],假設等效的串接阻抗RPCB=25 mΩ。而R1、R2的取值比較大(kΩ),造成反饋引線幾乎沒有電流流過[6]。

由誤差放大器(EA)的“虛短”可知,B點的電壓即為基準電壓UREF=0.5 V。為保證負載RL兩端電壓為額定值,取R1,R2為1.5 kΩ和7.5 kΩ,則輸出電壓為:

由式(1)可知,UO的值為0.6 V,即輸出點A對地的電壓為0.6 V。

為了衡量Buck變換器在負載變化時的性能,分析近遠端反饋模式的靜態響應和動態響應。

1.2.1 靜態響應分析

對于不同的靜態負載電流IO,在圖2中,RL兩端的近端反饋電壓UON為:

在式(2)中,當輸出電流IO從0 A增加到4 A時,UON由0.6 V減小到0.5 V。

在圖3中,RL兩端的遠端反饋電壓UOF為:

在式(3)中,當IO從0 A增加到4 A時,UOF保持0.6 V不變。

由式(2)、式(3)可知,由于RPCB的影響,近端反饋的負載電壓會低于額定值;而遠端反饋的負載電壓則不受RPCB的影響,能夠保持為額定電壓。

1.2.2 動態響應分析

動態響應輸出電壓的變化量ΔU用于評價Buck變換器的負載動態響應特性。動態響應和輸出濾波電容的容量及等效串聯電阻(ESR)、旁路電容、最大允許負載電流等有關[7]。此外,動態響應的ΔU還和電路中的反饋模式有關,在不同模式下,傳輸路徑的阻抗對ΔU的影響需要考慮。

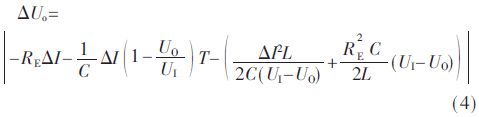

在動態響應過程中,負載電流從Io階躍到(Io+ΔI),維持時間為Δt,階躍回到Io,則動態響應電壓上沖(或下沖)的最大值ΔUo,根據下式[8]求得:

在式(4)中,RE為輸出電容C的ESR值,UI為輸入電壓,UO為輸出電壓,L為輸出電感,T是開關周期。

對于近端反饋模式,動態響應電壓波動的峰峰值ΔUN-P為:

在式(5)中,控制RPCB在一定范圍內,以保證ΔIRPCB<2ΔUO,實際線路一般滿足這個要求。

對于遠端反饋模式,動態響應電壓波動的峰峰值ΔUF-P為:

由式(4)~式(6)可知,對于同一線路的不同反饋模式,由于傳輸路徑阻抗RPCB的影響,近端反饋的ΔUN-P會比遠端反饋的?駐UF-P小。

2 Buck型變換器近遠端反饋的仿真

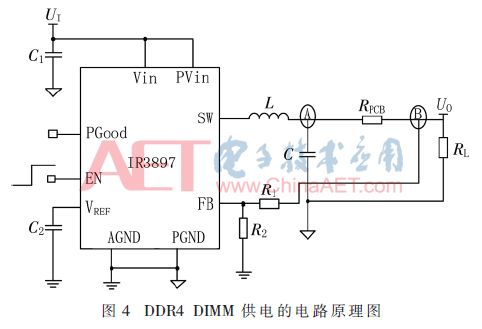

以DDR4 DIMM供電為例,Buck變換器由控制器IR3897和外圍元件組成,輸入電壓UI為12 V,輸出電壓UO為0.6 V,負載電流IO最大為4 A。電路原理圖如圖4所示,其中傳輸路徑阻抗為RPCB。

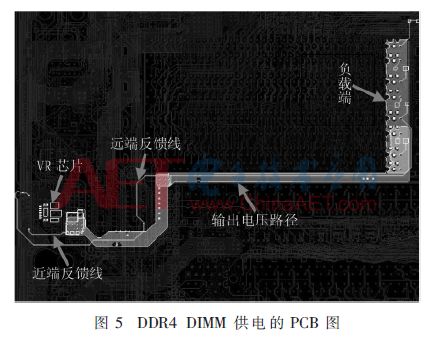

電路原理圖對應的PCB圖如圖5所示,遠端反饋的信號線連接到負載DDR4 DIMM socket的用電端,近端反饋的信號線連接到IR3897的輸出端。

將電路的PCB文件導入仿真軟件,設置限定條件和參數,仿真得到傳輸路徑的阻抗RPCB為25 mΩ。

針對電路的近端和遠端反饋兩種工作模式,使用工具軟件仿真Buck變換器的靜態響應和動態響應,依據仿真結果來評價近遠端反饋的效果。

2.1 靜態響應仿真

對DDR4 DIMM線路進行靜態響應仿真,將負載電流設置為三組不同的值,分別為最大負載電流的20%、50%和80%,靜態響應結果如表1所示。

在表1中,當負載電流IO為0.8 A、2 A、4 A時,遠端反饋的負載電壓穩定在0.6 V,而近端反饋的負載電壓則逐漸偏離額定電壓,IO為4 A時,最大偏差量為86 mV,對應的負載電壓調整率為14.3 %。

2.2 動態響應仿真

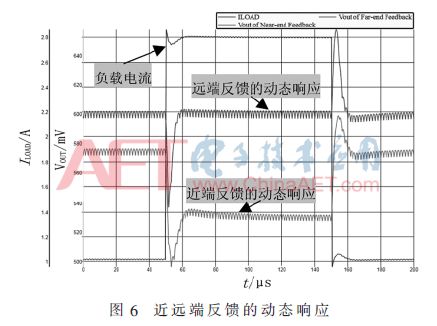

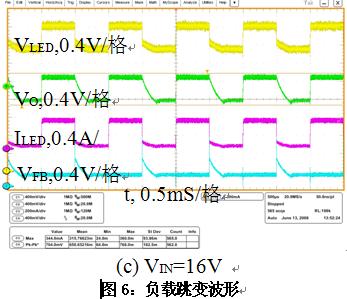

對DDR4 DIMM線路進行動態響應仿真,在輸出為階躍電流時,電流變化范圍為+1.06 A~+2.92 A,上升速率為4.3 A/μs,仿真的動態響應結果如圖6所示。

圖6中,當負載電流發生階躍變化,對照近遠端反饋負載電壓的動態響應,近端反饋動態響應的峰峰值為102 mV,遠端反饋動態響應的峰峰值為120 mV。

3 Buck型變換器近遠端反饋的實驗

為了評價Buck變換器的近遠端反饋的效果,選取服務器主板上為DDR4 DIMM供電的Buck方案,具體的電路原理圖如圖4所示,測試其在近遠端反饋下的電壓性能。測試實驗中采用DDR4 VRTT Kit工具,其包含4塊負載板,并聯使用,模擬DDR4 DIMM實際的工作狀況。通過負載儀對負載板進行拉載,以示波器監測在近遠端反饋的條件下,Buck變換器輸出電壓的實時響應波形。

3.1 靜態響應仿真

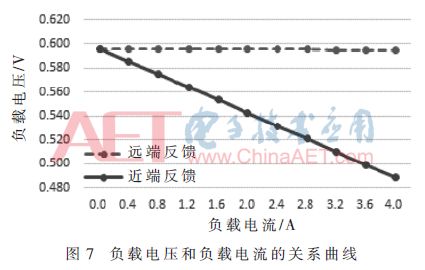

對Buck變換器進行靜態響應測試,負載儀拉動靜態負載的變化范圍為0 A~4 A,每個測試點對應的負載變化量為10%,負載電壓隨著負載電流的變化趨勢如圖7所示,其中實線代表近端反饋的負載電壓變化曲線,虛線代表遠端反饋的負載電壓變化曲線。

由圖7的實驗結果可知,在負載電流變化的整個區間上,遠端反饋的負載電壓調整率小于0.1%;而近端反饋的負載電壓調整率最大為18%。在測量靜態響應時,傳輸路徑的阻抗RPCB會造成電壓降,而由于反饋位置不同,近端反饋的負載電壓存在較大程度地偏離,遠端反饋的負載電壓則比較穩定。

3.2 動態拉載實驗

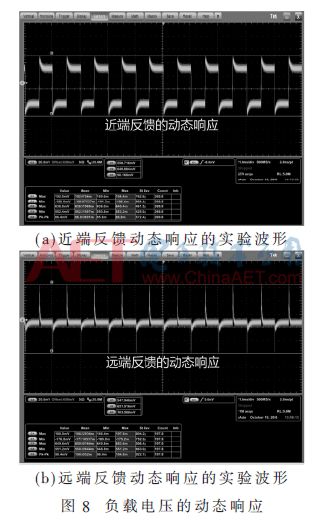

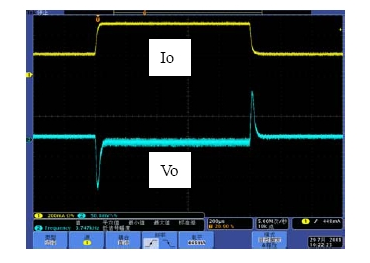

對Buck變換器進行動態響應測試,負載儀拉動動態負載的范圍為-0.94 A~+0.92 A,上升速率為4.3 A/μs,負載電壓的動態響應結果如圖8所示。

在圖8中,(a)、(b)分別為近端和遠端反饋的動態響應,近端反饋動態響應的峰峰值為88.8 mV,遠端反饋動態響應的峰峰值為104.8 mV。在測量動態響應時,由于存在傳輸路徑阻抗,近端反饋電壓波動的峰峰值會比遠端反饋的小。

對于Buck變換器近遠端反饋的靜態和動態響應,實驗與仿真結果保有一致的變化趨勢,驗證了仿真分析的可行性。實驗與仿真結果的偏差,主要來自于仿真的模型近似、實際傳輸路徑阻抗的偏差、測試過程中引入的測試誤差等因素。

4 結論

本文在理論上推導出負載點靜態電壓、動態響應和傳輸路徑阻抗的關系,提出仿真分析應用于Buck變換器反饋模式選擇的思想。實際應將路徑阻抗等因素納入仿真模型,通過仿真得到靜態響應和動態響應的分析結果,評價不同反饋模式的效果。最后通過實驗驗證仿真分析的可行性,為近遠端反饋的選擇提供了量化的仿真分析方法。

運用此仿真分析方法,以仿真數據比對芯片的實際電壓需求,在實際設計中指導近端反饋或遠端反饋的方案選取。

-

集成電路

+關注

關注

5430文章

12139瀏覽量

368920 -

變換器

+關注

關注

17文章

2143瀏覽量

110952

原文標題:【學術論文】Buck變換器近遠端反饋的仿真分析與應用

文章出處:【微信號:ChinaAET,微信公眾號:電子技術應用ChinaAET】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

[轉帖][原創]淺析Buck變換器中反饋電阻的作用

BUCK變換器設計

BUCK變換器的DCM模式建模

buck變換器電流分析_buck變換器峰值電流

buck變換器工作原理_Buck變換器的降壓原理分析

理想buck變換器模型與非理想buck變換器模型

Buck型變換器的近遠端反饋設計

Buck型變換器的近遠端反饋設計

評論