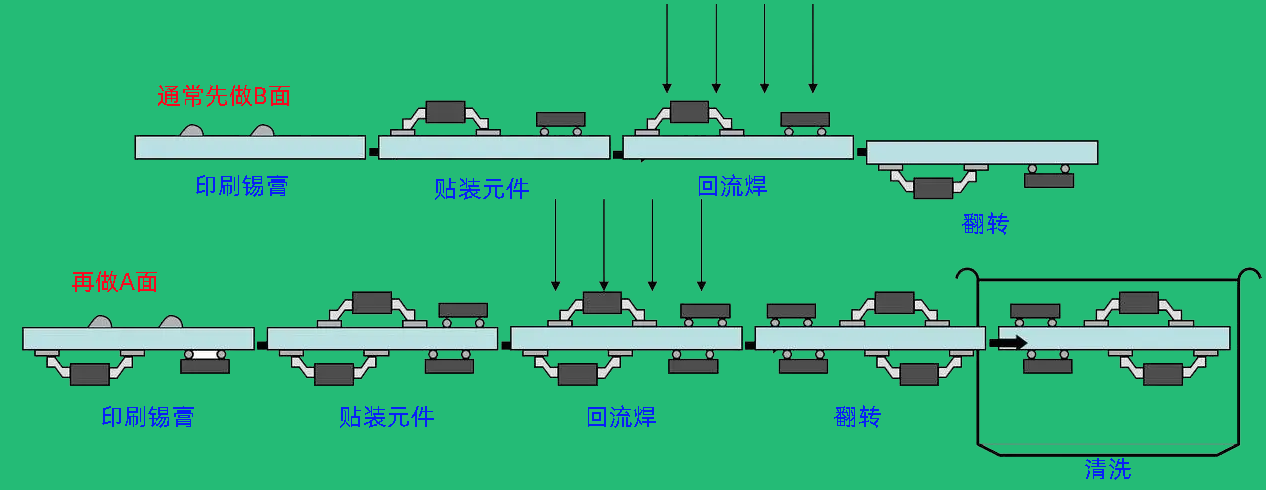

焊接缺陷是SMT組裝過程中產生的缺陷,這些缺陷會影響產品的性能和可靠性。焊接缺陷可以分為主要缺陷、次要缺陷和表面缺陷,其中主要缺陷會嚴重影響產品性能和可靠性,需要立即進行維修或更換;次要缺陷雖然不會立即導致產品故障,但會影響產品的使用壽命,需要在生產過程中加以控制和預防;表面缺陷雖然不會對產品的使用產生影響,但會影響產品的外觀和質量,需要在生產過程中加以注意和控制。在進行SMT工藝研究和生產中,合理的表面組裝工藝技術對于控制和提高SMT產品的質量至關重要。

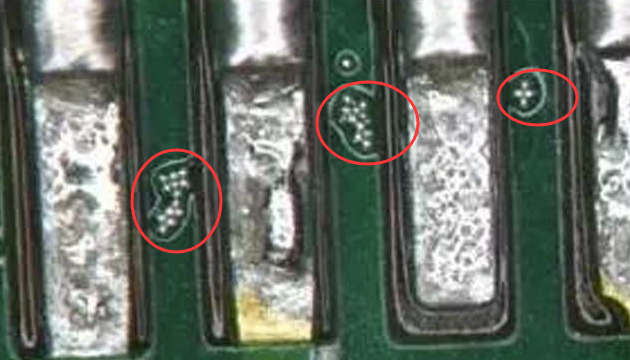

一、回流焊中的錫球

● 形成原因

焊膏被置于片式元件的引腳與焊盤之間,隨著印制板穿過回流焊爐,焊膏熔化變成液體,如果與焊盤和器件引腳等潤濕不良,液態焊錫會因收縮而使焊縫填充不充分,所有焊料顆粒不能聚合成一個焊點,部分液態焊錫會從焊縫流出,形成錫球。因此,導致錫球形成的根本原因是焊膏與焊盤和器件引腳潤濕性差。

● 解決措施

1、回流焊接過程中,焊膏的回流是受溫度和時間控制的。如果回流溫度不夠高或時間不夠長,焊膏就不會回流。預熱區溫度上升速度過快,達到平頂溫度的時間過短,導致焊膏內部的水分和溶劑未完全揮發,到達回流焊溫區時,引起水分和溶劑沸騰,濺出焊錫球。因此,控制預熱區溫度的上升速度在1-4°C/s之間是比較理想的。

2、有必要檢查金屬板設計結構,因為模板的開口尺寸腐蝕精度不夠,導致焊盤圖形的輪廓不清晰,互相橋連,這種情況在對細間距器件的焊盤漏印時更容易發生,回流焊后必然會產生大量錫珠。因此,應選擇適宜的模板材料和制作工藝,以確保焊膏印刷質量。

3、如果在貼片至回流焊的時間過長,則因焊膏中焊料粒子的氧化、焊劑變質、活性降低,會導致焊膏不回流,焊球則會產生。選用工作壽命長一些的焊膏(至少4小時),則會減輕這種影響。

4、另外,焊膏印刷錯誤,將會影響到焊接質量。因此,在回流焊之前,必須確保印制板已經徹底清洗干凈,以避免焊膏殘留和焊球的產生。操作人員應該嚴格遵守工藝規程,并對印制板進行仔細的檢查和對準,以確保焊膏的正確性,才能生產出高質量的焊接產品。

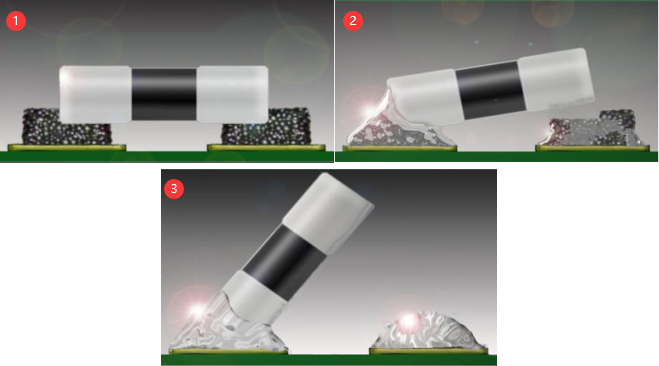

二、立片問題(曼哈頓現象)

矩形片式元件的一端焊接在焊盤上,而另一端則翹立,這種現象就稱為曼哈頓現象。引起該種現象主要原因是元件兩端受熱不均勻,焊膏熔化有先后所致。

由于焊接過程中,焊料和母材會發生熱量交換,若焊料未完全融合,就進行冷卻,會出現剛凝固的焊料部分收縮,而母材部分還沒有達到最終溫度的情況,因此就會導致焊件凹陷或凸起。

● 造成元件兩端熱不均勻的原因

1、在回流焊爐中,有一條橫跨爐子寬度的回流焊限線,一旦焊膏通過它就會立即熔化。由于片式矩形元件的一個端頭先通過回流焊限線,焊膏先熔化,完全浸潤元件的金屬表面,具有液態表面張力;而另一端未達到183°C液相溫度,焊膏未熔化,只有焊劑的粘接力,該力遠小于回流焊焊膏的表面張力,因而,使未熔化端的元件端頭向上直立。因此要保持元件兩端同時進入回流焊限線,使兩端焊盤上的焊膏同時熔化,形成均衡的液態表面張力,保持元件位置不變。

2、在進行汽相焊接時,如果印制電路組件預熱不充分,就會出現立片現象。為了解決這個問題,我們可以在高低箱內將被焊組件以145°C-150°C的溫度預熱1-2分鐘,然后在汽相焊的平衡區內再預熱1分鐘左右,最后緩慢進入飽和蒸汽區焊接。這樣可以有效地消除立片現象。

3、焊盤設計質量的影響,若片式元件的一對焊盤大小不同或不對稱,會引起漏印的焊膏量不一致,小焊盤對溫度響應快,其上的焊膏易熔化,大焊盤則相反,所以,當小焊盤上的焊膏熔化后,在焊膏表面張力作用下,將元件拉直豎起。焊盤的寬度或間隙過大,也都可能出現立片現象。嚴格按標準規范進行焊盤設計是解決該缺陷的先決條件。

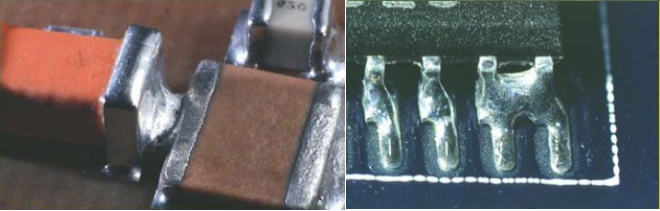

三、細間距引腳橋接問題

細間距引腳橋接問題是指在細間距的IC引腳間,由于焊盤和引腳的尺寸差異而導致的橋接現象。這種問題可能會在使用細間距IC的電路中出現。

● 導致缺陷的因素

錫膏的品質問題、印刷問題以及貼放問題,都有可能導致細間距元器件引腳橋接缺陷的發生。

1、對于錫膏的品質問題,可以通過調整錫膏印刷機和改善PCB焊盤的涂覆層等方式來解決。

2、對于印刷問題,可以通過調整錫膏印刷機和改善PCB焊盤的涂覆層等方式來解決。

3、對于貼放問題,可以通過調整Z軸高度、改善貼片機貼放元件時的壓力、調整貼片精度以及針對元件出現移位及IC引腳變形等問題來改善。

此外,回流焊爐升溫速度過快也可能導致細間距元器件引腳橋連缺陷的發生,因此需要調整回流焊的溫度曲線。

四、回流焊接缺陷分析應對

1、吹孔

● 問題及原因:焊點中所出現的孔洞,大者稱為吹孔,小者叫做針孔,皆由膏體中的溶劑或水分快速氧化所致。

● 解決方法:

1、調整預熱溫度,以趕走過多的溶劑。

2、調整錫膏粘度。

3、提高錫膏中金屬含量百分比。

2、空洞

● 問題及原因:是指焊點中的氧體在硬化前未及時逸出所致,將使得焊點的強度不足,將衍生而致破裂。

● 解決方法:

1、調整預熱使盡量趕走錫膏中的氧體。

2、增加錫膏的粘度。

3、增加錫膏中金屬含量百分比。

3、零件移位及偏斜

● 問題及原因:造成零件焊后移位的原因可能有錫膏印不準、厚度不均、零件放置不當、熱傳不均、焊墊或接腳之焊錫性不良、助焊劑活性不足、焊墊比接腳大得太多等,情況較嚴重時甚至會形成碑立,尤以質輕的小零件為甚。

● 解決方法:

1、改進零件的精準度。

2、改進零件放置的精準度。

3、調整預熱及熔焊的參數。

4、改進零件或板子的焊錫性。

5、增強錫膏中助焊劑的活性。

6、改進零件及與焊墊之間的尺寸比例。

7、不可使焊墊太大。

4、縮錫

● 問題及原因:零件腳或焊墊的焊錫性不佳。

● 解決方法:

1、改進電路板及零件之焊錫性。

2、增強錫膏中助焊劑之活性。

5、焊點灰暗

● 問題及原因:可能有金屬雜質污染或給錫成份不在共熔點,或冷卻太慢,使得表面不亮。

● 解決方法:

1、防止焊后裝配板在冷卻中發生震動。

2、焊后加速板子的冷卻率。

6、不沾錫

● 問題及原因:接腳或焊墊之焊錫性太差,或助焊劑活性不足,或熱量不足所致。

● 解決方法:

1、提高熔焊溫度。

2、改進零件及板子的焊錫性。

3、增加助焊劑的活性。

7、焊后斷開

● 問題及原因:常發生于J型接腳與焊墊之間,其主要原因是各腳的共面性不好,以及接腳與焊墊之間的熱容量相差太多所致(焊墊比接腳不容易加熱及蓄熱)。

● 解決方法:

1、改進零件腳之共面性。

2、增加印膏厚度,以克服共面性之少許誤差。

3、調整預熱,以改善接腳與焊墊之間的熱差。

4、增加錫膏中助焊劑之活性。

5、減少焊熱面積,接近與接腳在受熱上的差距。

6、調整熔焊方法。

7、改變合金成份(比如將63/37改成10/90,令其熔融延后,使焊墊也能及時達到所需的熱量)。

五、可裝配檢查軟件推薦

影響回流焊接品質的良率,不僅僅是工藝的原因還有設計,比如焊盤大小設計不合理會影響回流焊接的良率。

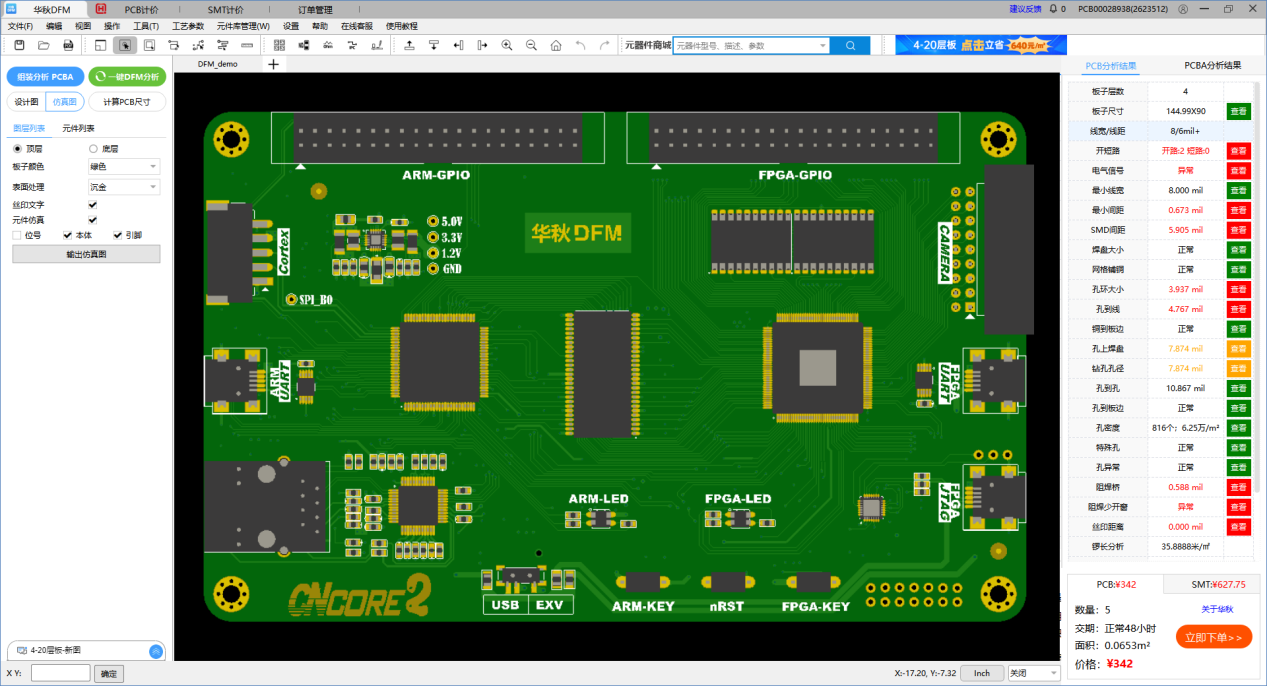

在此推薦一款SMT可組裝性檢測軟件:華秋DFM,SMT組裝前使用華秋DFM軟件對PCB設計文件做可組裝性檢查,可避免因設計不合理導致元器件無法組裝的問題發生。

https://dfm.elecfans.com/dl/software/hqdfm.zip?from=fsyzlh

華秋DFM軟件是國內首款免費PCB可制造性和裝配分析軟件,擁有1200+細項檢查規則。基本可涵蓋所有可能發生的制造性問題,能幫助設計工程師在生產前檢查出可制造性問題,且能夠滿足工程師需要的多種場景,將產品研制的迭代次數降到最低,減少成本。

● 關注【華秋DFM】公眾號,獲取最新可制造性干貨合集

-

smt

+關注

關注

41文章

2959瀏覽量

70155 -

DFM

+關注

關注

8文章

467瀏覽量

28592 -

回流焊

+關注

關注

14文章

484瀏覽量

17031 -

PCB

+關注

關注

1文章

1864瀏覽量

13204

發布評論請先 登錄

相關推薦

回流焊中花式翻車的避坑大全

PCBA加工必備知識:回流焊VS波峰焊,你選對了嗎?

回流焊流程詳解 回流焊常見故障及解決方法

回流焊與多層板連接問題

回流焊時光學檢測方法

回流焊與波峰焊的區別

SMT貼片加工中的回流焊:如何打造完美焊接

普通回流焊VS氮氣回流焊,你真的了解嗎?

掌握回流焊要領,輕松實現片狀元器件完美焊接!

SP-WROOM-02模組可以通過回流焊爐送兩次嗎?

探秘真空回流焊設備的安裝奧秘與廠務秘籍

回流焊中花式翻車的避坑大全

回流焊中花式翻車的避坑大全

評論