中科院最新實驗數據顯示:一片比指甲蓋還小的納米金剛石膜,能讓氮化鎵器件壽命暴增8倍!華為被曝光的實驗室視頻更震撼:用激光在GaN芯片上‘雕刻’出微米級鉆石散熱網,溫度梯度直降300%...這究竟是材料學的奇跡,還是散熱革命的終極答案?"

01

納米金剛石薄膜:從實驗室到量產的突破

技術痛點升級分析

傳統CVD工藝的瓶頸不僅在于應力控制,更涉及晶粒尺寸-熱導率權衡:

晶粒尺寸>500nm:熱導率>1800 W/m·K,但表面粗糙度>200nm,難以與GaN器件集成

- 晶粒尺寸<100nm:表面粗糙度<50nm,但熱導率驟降至800 W/m·K以下

最新工藝突破

1.兩步沉積法(東京工業大學2023成果)

階段1:高甲烷濃度(5%)快速成核,基底溫度800℃,形成致密納米晶層(厚度200nm)

- 階段2:低甲烷濃度(1%),溫度提升至950℃,誘導晶粒橫向生長,最終晶粒尺寸達300nm,熱導率突破1500 W/m·K

2.等離子體修飾技術(中科院半導體所專利)

在沉積前采用Ar/H?等離子體刻蝕GaN表面,形成周期性納米凹槽(深度20nm,間距50nm)

- 金剛石成核密度提升至1011/cm2,薄膜厚度均勻性誤差<±5%

量產化進展

設備國產化:北方華創推出量產型CVD設備,沉積速率達2μm/h,良品率超90%

- 成本對比:6英寸GaN晶圓鍍膜成本從5000美元降至800美元(2021-2023數據)

02

金剛石基GaN:材料集成的三大流派

技術路線深度對比

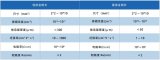

方法 | 熱阻(m2·K/GW) | 工藝溫度(℃) | 器件可靠性 | 代表廠商 |

直接外延法 | 15-20 | >1000 | 界面缺陷多,壽命<1萬小時 | 住友電工 |

過渡層鍵合法 | 20-25 | 400-600 | 耐熱沖擊性強,壽命>5萬小時 | |

DDF技術 | 8-12 | 800-900 | 需應力緩沖層,壽命3萬小時 | AkashSystems |

界面工程突破

1.梯度過渡層設計(華為2024專利)

多層結構:GaN→AlN(2nm)→SiC(5nm)→金剛石

熱膨脹系數梯度從3.5×10??/K過渡至1×10??/K,熱應力降低70%

2.原子層鈍化技術(麻省理工團隊成果)

在鍵合界面沉積單層Al?O?(厚度0.5nm),消除懸掛鍵

界面態密度從1013/cm2降至101?/cm2,器件漏電流降低2個數量級

03

三維集成:從平面到立體的熱管理革命

結構創新案例

1.鰭式金剛石散熱器(IBM實驗室原型)

在GaN器件背面刻蝕出深10μm、寬2μm的鰭狀溝槽

- 沉積金剛石填充后,熱擴散面積增加5倍,峰值溫度降低45℃

2.納米柱互鎖結構(加州大學洛杉磯分校方案)

在GaN層制備直徑200nm、高1μm的納米柱陣列

- 金剛石填入納米柱間隙,界面接觸面積提升300%,熱阻降至6 K·mm/W

多物理場仿真驗證

ANSYS仿真數據:

傳統結構:熱點溫度128℃(@20W/mm功率)

- 3D集成結構:熱點溫度89℃,溫度梯度從50℃/mm改善至15℃/mm

- 壽命預測:在85℃環境溫度下,MTTF(平均無故障時間)從3年提升至8年

04

鍵合技術:低溫 vs 室溫的終極對決

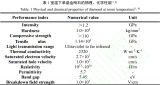

關鍵技術參數對比

指標 | 表面活化鍵合(SAB) | 水解輔助固化 | 傳統陽極鍵合 |

工藝溫度 | 25℃ | 180℃ | 400℃ |

界面熱導率 | 100 MW/m2·K | 60 MW/m2·K | 30 MW/m2·K |

剪切強度 | 35 MPa | 25 MPa | 40 MPa |

適用場景 | 傳感器封裝 |

量產難點突破

1.等離子體均勻性控制(東京電子解決方案)

- 采用多級射頻源(13.56MHz+2.45GHz),晶圓表面等離子體密度波動<±3%

2.納米級表面平整度

- 化學機械拋光(CMP)后表面粗糙度<0.2nm,相當于原子級平整

05

產業化進程:2024全球競爭格局

主要玩家布局

美國:

Akash Systems:金剛石基GaN射頻器件已用于Starlink衛星

- Diamond Foundry:建設全球首條8英寸金剛石襯底產線

日本:

住友電工:開發出150mm金剛石/GaN晶圓,良率突破85%

- 豐田合成:車規級金剛石散熱片通過AEC-Q101認證

中國:

華為哈勃投資:控股杭州超芯星(納米金剛石粉市占率70%)

中電科55所:金剛石微波器件已用于殲-20機載雷達

成本下降路線圖

2023年:6英寸金剛石襯底成本約5000美元/片

2025年(預測):規模化生產后降至1200美元/片,達到砷化鎵襯底2倍價格區間

- 2030年(預測):CVD技術突破后有望降至300美元/片

06

技術展望:四大前沿方向

1.量子級散熱:利用金剛石NV色心實現器件溫度量子傳感,精度達0.01℃2.柔性金剛石:開發厚度<1μm的柔性金剛石膜,用于可穿戴設備散熱3.自修復界面:在鍵合層添加微膠囊自修復劑,提升器件抗疲勞性能

4.光熱協同:利用金剛石超寬光譜透射特性,實現散熱-光通信功能集成。

結語:從納米級薄膜沉積到8英寸晶圓制造,金剛石散熱技術正在突破每個技術節點的“不可能三角”。當工藝成本曲線穿越產業化臨界點,一場從航天軍工到消費電子的散熱革命已悄然啟幕——這或許是中國企業換道超車的最佳戰場。

以上部分資料轉載網絡平臺,文章僅僅用于交流學習版權歸原作者。如有侵權請告知立刪。

-

氮化鎵

+關注

關注

61文章

1768瀏覽量

117537 -

熱管理

+關注

關注

11文章

475瀏覽量

22312 -

金剛石

+關注

關注

1文章

124瀏覽量

9679

發布評論請先 登錄

大尺寸單晶金剛石襯底制備技術突破與挑戰

瑞豐光電推出金剛石基超大功率密度封裝

化合積電推出硼摻雜單晶金剛石,推動金剛石器件前沿應用與開發

中國第四代半導體技術獲重大突破:金剛石與氧化鎵實現強強聯合

革新突破:高性能多晶金剛石散熱片引領科技新潮流

戴爾比斯發布金剛石復合散熱材料

金剛石:從合成到應用的未來材料

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

歐盟批準西班牙補貼金剛石晶圓廠

探秘合成大尺寸單晶金剛石的路線與難題

金剛石多晶材料:高功率器件散熱解決方案

顛覆傳統認知!金剛石:科技界的超級材料,引領未來潮流

金剛石散熱黑科技 | 氮化鎵器件熱管理新突破

金剛石散熱黑科技 | 氮化鎵器件熱管理新突破

評論