文章來源:老千和他的朋友們

原文作者:孫千

新一代封裝技術中出現了嵌入多個芯片的復雜系統設計。倒裝芯片和銅柱互連、多MEMS-IC系統以及新型傳感器設計等技術的出現,都體現了這一演變趨勢。這種技術進步雖然推動了設備性能的提升,但也使故障分析工作變得更加具有挑戰性。

現代電子設備正經歷著日益復雜的三維微型化進程。當今的電子產品需要在有限空間內集成更多功能,導致新一代封裝技術中出現了嵌入多個芯片的復雜系統設計。倒裝芯片和銅柱互連、多MEMS-IC系統以及新型傳感器設計等技術的出現,都體現了這一演變趨勢。

這種技術進步雖然推動了設備性能的提升,但也使故障分析工作變得更加具有挑戰性,尤其是在前端與后端工藝集成方面的潛在故障模式更加集中。

PFIB技術簡介

在這一背景下,等離子體聚焦離子束(Plasma FIB,PFIB)技術作為一種新解決方案應運而生。結合掃描電鏡(SEM),PFIB能夠以最小化破壞性方式深入分析復雜設備,特別是在傳統技術受限的情況下。其核心優勢在于能夠調查那些使用常規方法難以或無法接觸的興趣點,同時保持設備大部分結構的完整性。

與傳統的鎵離子束相比,PFIB采用了功率更強大的氙離子束,在30 keV能量條件下可達到2.3 μA的最大電流,這使得其蝕刻速率提高了約50倍。這一技術突破意味著研究人員能夠一次性定義超過400 μm2的大型特征區域,而在晶圓對晶圓(W2W)鍵合結構上,甚至已實驗性地達到超過500 μm的深度分析。

| 參數 | 傳統FIB (Ga+) | PFIB (Xe+) | 實際影響 |

| 最大電流 | ~65nA | >2μA | PFIB切割速率快50倍 |

| 切割體積 | 微米級 | 毫米級 | PFIB可分析大體積樣品 |

| 樣品效應 | Ga離子注入、污染 | 惰性氣體,污染少 | 對半導體等材料影響小 |

| 束斑尺寸 | 高電流下變大 | 高電流下仍較均勻 | 大電流下PFIB精度優勢明顯 |

| 樣品交互 | 強化學作用 | 主要物理濺射 | 對材料選擇性較低 |

| 設備成本 | 較低 | 較高 | 投資回報需更多考量 |

常規Ga+FIB無法勝任的應用場景

大體積三維重構:>100μm區域分析需要數天,常規FIB需要數周或無法完成

,芯片封裝完整截面(毫米級)只能用PFIB高效獲取

材料敏感應用:半導體器件中Ga會改變電氣特性,造成假象。

時效性研究:批量產品失效分析時效性要求高,PFIB處理速度是關鍵,大型樣品庫需要高通量分析能力

特殊材料挑戰:高強度陶瓷、復合材料傳統FIB切割效率極低,多孔材料大視野分析需要PFIB高效率切割

深度分析需求:傳統FIB在>50μm深度切割時效率急劇下降,某些深層缺陷分析必須依賴PFIB。

PFIB技術的另一顯著優勢是能夠避免Ga離子注入和損傷,這極大地提高了分析的成功率。此外,PFIB技術的強大銑削能力使研究人員能夠直接在封裝和復雜材料堆疊結構上進行分析,同時也能進行精細的低電流銑削操作。從制備透射電鏡(TEM)薄片到PCB互連編輯,PFIB都展現出了卓越的多功能性。

PFIB技術在半導體分析中的時間效益評估

標準的失效分析工藝通常需要機械加工后進行離子銑削拋光,這種橫截面結構無法有效表征不同的特定柱結構。而PFIB技術則可在整個芯片上提供多個分析位點,使研究人員能夠檢查不同區域中承受不同應力的特定銅柱的金屬間層,大大提高了分析效率和準確性。

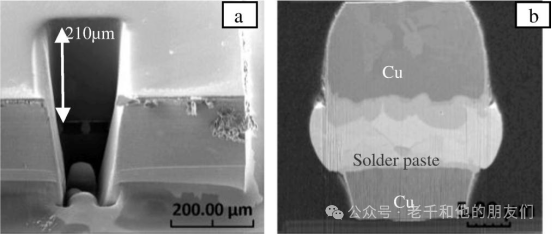

案例1:倒裝芯片的PFIB切割

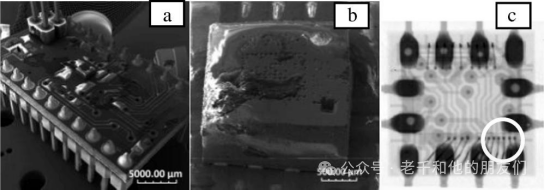

該案例展示了倒裝芯片的PFIB切割過程。分析過程需在X射線圖像上進行預對準,以便通過厚度為200 μm的頂部硅芯片在選定結構上進行精確銑削。整個過程分為粗銑削和拋光兩個步驟,相關銑削時間數據已在表1中詳細記錄。與標準工藝相比,PFIB技術在此類應用中表現出顯著的時間優勢。

圖1. 用BSE探測器在10 kV下觀察的銅柱截面。圖1a和b中顯示了倒裝芯片的PFIB切割。

案例2:鍵合線問題分析

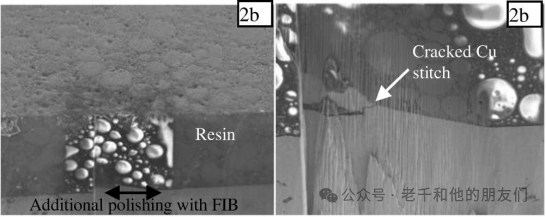

在此案例中,研究人員并行調查了兩個類似的開路故障。初步X射線檢查均顯示焊點側的導線出現裂紋,這與連續性故障癥狀相符。

第一個樣本涉及銅線,采用了標準分析程序:首先機械研磨,隨后離子銑削。由于未能直接達到感興趣區域,還需進行額外的Ga+FIB銑削才能到達裂紋處。

圖2 標準分析程序:首先機械研磨,隨后離子銑削,再額外的Ga+FIB銑削才能到達裂紋處。

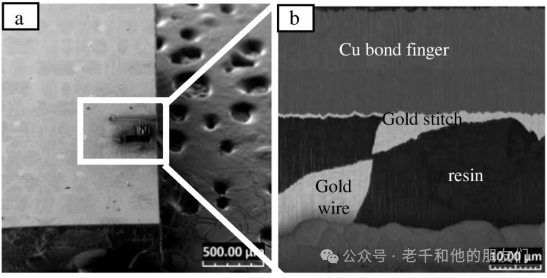

第二個樣本為金線器件,分析過程采用了改進方法。首先對封裝背面涂覆5 nm厚的金層,然后通過兩步完成FIB切割:高電流粗銑削后使用300 nA電流進行最終拋光,有效消除了帷幕效應。

圖3. a和b:PFIB銑削聚焦于失效的縫合線。

表1 每種流程的工作時間

| 案例 | 標準流程 | Ga+-FIB | PFIB | ||

| 機械 | 離子研磨 | 粗加工(2.3μA) | 拋光(300nA) | ||

| 倒裝芯片 | 2小時 | 8-10小時 | - | 1.2-1.5小時? | 10分鐘 |

| 鍵合線 | 2小時 | 8-10小時 | 1小時 | 1小時? | 15分鐘 |

通過對比兩種工藝的各步驟持續時間,可明確量化PFIB技術帶來的資源節省。傳統方法需要多個步驟和設備轉換,而PFIB技術提供了一站式解決方案,顯著減少了總體分析時間。這種效率提升不僅減少了故障分析周期,還能降低分析成本,對于半導體制造企業具有重要意義。

PFIB在 MEMS器件失效分析中的應用

微機電系統(MEMS)技術作為集微電子與微機械于一體的先進技術領域,已廣泛應用于慣性傳感器、微流體系統及眾多電子消費品中。隨著MEMS器件不斷微型化和結構復雜化,其故障分析和特性表征面臨諸多挑戰,需要開發更為精確和高效的分析方法。

慣性MEMS傳感器通常采用晶圓級鍵合腔體結構,其密封性對器件性能至關重要。密封不足可導致機械結構故障,嚴重影響傳感器功能。這些器件常采用金屬材料與傳感器鍵合,而鍵合層的完整性分析成為故障排查的關鍵環節。

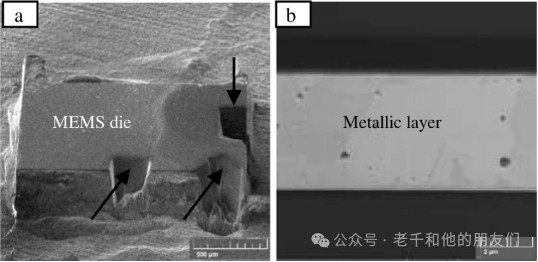

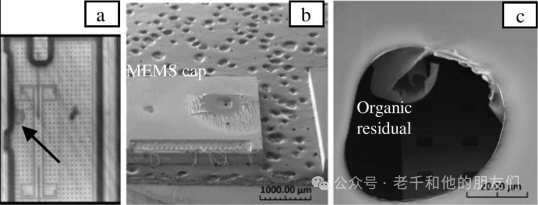

MEMS腔體芯片的去封裝分析具有顯著挑戰性。傳統橫截面分析方法往往會產生嚴重偽影,甚至導致芯片部分完全損壞,成功率難以保證。某些情況下,非破壞性檢測手段(如紅外顯微鏡)無法充分表征缺陷性質。而PFIB技術可實現多重橫截面分析,同時保持腔體內機械結構完好(圖4),為進一步分析提供可能。

圖4. 通過晶圓級鍵合腔體芯片鍵合層的多重橫截面(黑色箭頭)(每個切割深度為250μm)

以腔體內聚合物薄膜缺陷為例,雖然紅外檢查能確認缺陷存在,但化學表征需要進行MEMS去封裝。采用PFIB技術,可在缺陷上方的蓋板開設小窗口進行化學分析。結合氣體注入系統(GIS)與XeF2氣體的化學增強刻蝕,使用100 nA電流時,再沉積效應得到有效抑制,蝕刻速率與使用2μA電流相當。100×100μm2窗口的總刻蝕時間不足1小時,而傳統鎵離子FIB則需12小時以上,效率差異顯著。

圖5. a:通過硅蓋板的缺陷紅外圖像。b和c:通過100μm厚蓋板刻蝕以在缺陷上方開窗。XeF2增強刻蝕的效果在刻蝕腔周圍可見。

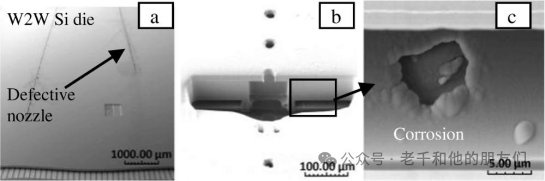

此外,在微流體應用,特別是噴墨系統中,往往需要在大型芯片上進行局部橫截面以表征腔室中的微小缺陷。圖6中一個噴嘴出現故障,紅外檢查顯示相應腔室中存在一些小缺陷。

傳統機械橫截面需經過12小時樹脂填充和4小時拋光才能達到目標位置,且成功率不確定。相比之下,PFIB能在45分鐘內直接觀察到金屬層中的腐蝕缺陷,大幅提高分析效率。

圖6. a、b和c:在一個有缺陷的腔室內可見金屬層的腐蝕(箭頭),使用10 keV的SE檢測器觀察。

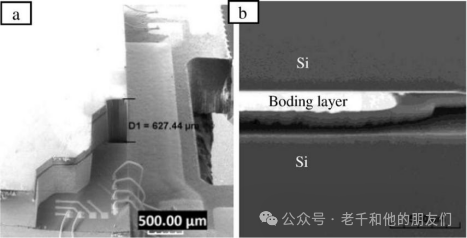

MEMS技術應用領域廣泛,封裝類型多樣。某些MEMS芯片被嵌入或粘附于陶瓷封裝上,難以在不造成嚴重損壞的情況下分離。由于基板硬度高,機械橫截面幾乎不可行。此類情況下,PFIB成為觀察鍵合層的理想工具。實例表明,PFIB可達到650μm深度,有效觀察晶圓級鍵合層結構。

因此,在MEMS應用領域,投資回報更多地體現在分析能力而非產能上。

圖7. a和b:鍵合層表征,達到650μm深度。

復雜封裝分析和其他案例

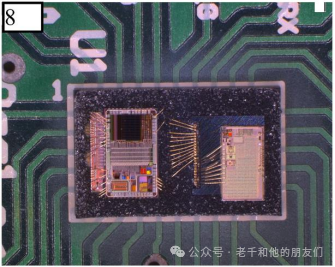

小型系統封裝已成為故障分析領域的日常挑戰。以2×2 LGA封裝中的運動MEMS為例,這類封裝通常將多個芯片集成于同一應用板上,導致故障隔離過程必須依賴"封裝編輯"技術。尤其是在處理串擾問題時,分析人員需要精確切斷特定導線,以將某些芯片與系統其他部分隔離,從而準確定位故障源。

對于采用金線或厚銅線的較大封裝,若導線未靠近邊緣或其他關鍵結構,標準封裝去除技術通常能提供較高的成功率。實例分析表明,在保持芯片與電路板連接的情況下,可在封裝頂部精確定義操作窗口。如圖8所示,一個4×7 mm2的窗口通過激光消融與化學去除步驟結合的方式成功實現,隨后使用拉力測試設備精確切斷六根導線,完成故障隔離。

圖8. 手動去封裝后的目視檢查(步驟時間約30分鐘)

當面對更小型、更傾向于3D配置的封裝時,傳統激光消融技術風險顯著增加。在這種情況下,PFIB技術展現出明顯優勢。通過精細預對準與刻蝕步驟,PFIB能夠在封裝內部創建精確腔體,實現單根導線的精確切斷。

技術細節方面,樹脂厚度約120μm的處理中,通常采用2.3μA的刻蝕電流,并通過實時成像技術精確控制終點。為改善刻蝕過程中的實時成像質量,可在器件表面粘貼導電鋁帶,提高成像對比度。

圖9. a和b:應用板上直接刻蝕后的SEM檢查(10 kV的SE檢測器)。c:X射線圖片,圓圈中標示了被切斷的導線。

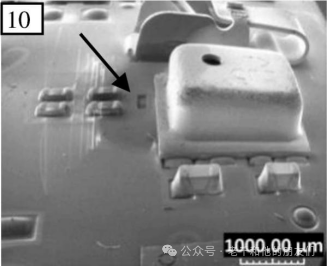

PCB安裝工藝與復雜封裝的集成有時會導致更具挑戰性的故障隔離步驟。在某些案例中,為測量仍安裝在PCB上的特定器件性能,需要編輯或切斷某些連接。實例研究顯示,可通過PFIB技術在不使用任何氣體增強的情況下,精確創建350×150×50μm3的溝槽,成功中斷銅線連接,從而將目標器件與其他組件隔離,為應力影響分析創造條件。

圖10. 刻蝕后的PCB圖像(箭頭所示),其中銅連接被切斷,使用10 kV的SE檢測器觀察。

PFIB技術不僅能簡化最終應用調查過程,還能顯著加快因脫焊過程而變得復雜的應用調試。通過精確的封裝編輯與導線切割,分析人員能在不破壞整體封裝結構的前提下,實現特定電路節點的隔離與測量,為故障根因分析提供關鍵信息。

PFIB會成為半導體領域的標準方法嗎

PFIB技術目前已成為MEMS失效分析中的關鍵工具,并迅速向其他器件類型擴展,包括標準和非標準半導體器件。其應用范圍正從封裝分析拓展至TEM薄片制備等領域。

在失效分析領域,一個常被討論的問題是:PFIB能否在不久的將來取代傳統離子銑削或Ga+FIB設備?

通過深入比較可知:對于大面積橫截面分析,傳統離子銑削技術在速度方面仍具優勢,且其質量與PFIB相當。但FIB技術提供的實時分析能力賦予其獨特價值,相比標準樣品制備流程,它提供了更高的操作靈活性。

與Ga+FIB相比,PFIB在高電流條件下的優勢尤為顯著,不僅能顯著節省加工時間,在某些特定情況下甚至影響分析的可行性。在相似電流條件下,雖然兩種技術對大多數材料的蝕刻速率相近,但束流形狀存在顯著差異。這導致工藝缺陷如窗簾效應和材料遮蔽等在表現形式及其對分析結果的影響方面具有明顯不同。

雖然在某些應用場景下,傳統離子銑削和Ga+FIB依然具有各自優勢,但PFIB技術的發展潛力不容忽視。隨著設備成本的降低和操作便捷性的提升,PFIB將為微電子器件失效分析提供更加高效、精準的解決方案,推動整個行業向前發展。

-

芯片

+關注

關注

459文章

52216瀏覽量

436522 -

半導體

+關注

關注

335文章

28633瀏覽量

232916 -

封裝技術

+關注

關注

12文章

575瀏覽量

68449 -

倒裝芯片

+關注

關注

1文章

103瀏覽量

16529

原文標題:PFIB(Xe+)技術在半導體領域中的應用

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

PFIB技術在半導體領域中的應用

PFIB技術在半導體領域中的應用

評論