芯片封裝是半導(dǎo)體制造的關(guān)鍵環(huán)節(jié),承擔(dān)著為芯片提供物理保護(hù)、電氣互連和散熱的功能,這其中的鍵合技術(shù)就是將裸芯片與外部材料連接起來的方法。鍵合可以通俗的理解為接合,對應(yīng)的英語表達(dá)是Bonding,音譯為邦定。

目前主要有四種鍵合技術(shù):傳統(tǒng)而可靠的引線鍵合(Wire Bonding)、性能優(yōu)異的倒裝芯片(Flip Chip)、自動化程度高的載帶自動鍵合(TAB, Tape Automated Bonding),以及代表未來趨勢的混合鍵合(Hybrid Bonding)技術(shù)。本文將簡要介紹這四種鍵合技術(shù)的定義、工藝流程、優(yōu)缺點和應(yīng)用。

1 引線鍵合(Wire Bonding)

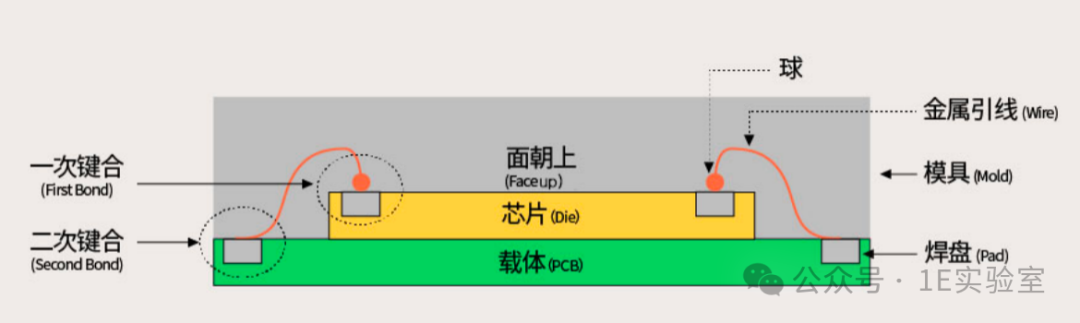

引線鍵合是應(yīng)用最廣泛的鍵合技術(shù),它利用熱、壓力或超聲波,通過細(xì)金屬引線將芯片的焊盤與基板(一般是引線框架或PCB)的焊盤連接起來。引線鍵合也稱為打線接合或絲焊。

▲引線鍵合示意圖

1.1工藝流程

引線鍵合主要包括準(zhǔn)備、鍵合和檢測三個階段。準(zhǔn)備工作就是將設(shè)備預(yù)熱到合適溫度,設(shè)置好各項工藝參數(shù),同時裝入鍵合用的金屬絲(通常是金絲、銅絲或鋁絲)。

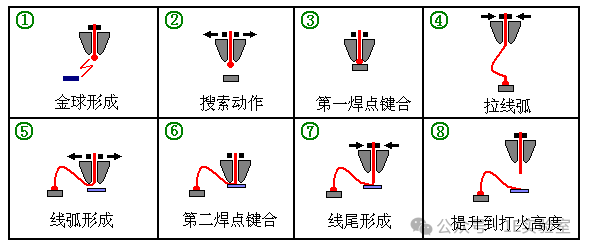

▲引線鍵合工藝流程圖

如上圖,引線鍵合工藝流程是:首先,通過電火花熔化金屬絲,在其末端形成金屬球,俗稱金球(也叫游離球);然后,攜帶金屬絲的毛細(xì)管通過精確定位系統(tǒng)找到芯片焊盤的位置;隨后,使用超聲波或熱壓方式將金屬絲末端的金球壓接在焊盤上形成第一焊點;接著,毛細(xì)管抬升并按預(yù)設(shè)軌跡移動形成特定高度的線弧;再然后,在基板的焊盤上完成第二焊點的鍵合;最后,切斷金屬絲形成線尾并提升至指定高度,完成一個鍵合周期。

整個過程需要精確控制溫度、壓力、超聲波能量、鍵合時間和鍵合高度等關(guān)鍵工藝參數(shù),最后還要通過鍵合強(qiáng)度測試、線弧形狀和鍵合點外觀檢查等方式確保鍵合質(zhì)量和一致性。

1.2鍵合(焊接)方式

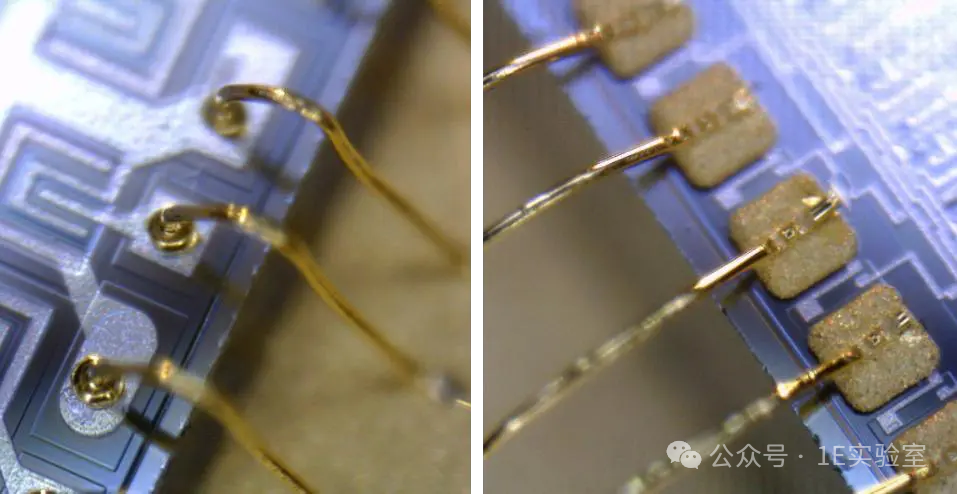

引線鍵合主要有球形鍵合(Ball Bonding)和楔形鍵合(Wedge Bonding)兩種方式,簡稱為球焊和楔焊。

▲球焊和楔焊對比圖

球形鍵合就是先在金屬絲末端通過電火花加熱形成金球,然后再將金球通過超聲波或熱壓方式焊接到焊盤上,形成球形接觸。這種鍵合方式速度快、方向靈活,主要適用于金線材料。

楔形鍵合不需要預(yù)先形成金球,而是直接將金屬線壓在焊盤上,通過超聲波能量和壓力使金屬線與焊盤結(jié)合。楔形鍵合的特點是焊點小,鍵合高度低,適用于鋁線鍵合,在某些特殊應(yīng)用場合(如功率器件)具有獨(dú)特優(yōu)勢,但鍵合速度通常比球形鍵合慢。

1.3鍵合機(jī)理

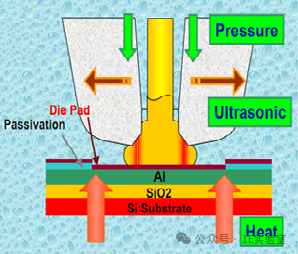

引線鍵合的鍵合機(jī)理主要有熱壓鍵合(TCB, Thermo-Compression Bonding)、超聲波鍵合(Ultrasonic Bonding)和熱超聲波鍵合(Thermo-sonic Bonding)三種方式。熱壓鍵合通過加熱和壓力使金屬線與焊盤產(chǎn)生連接,工藝簡單但溫度較高;超聲波鍵合利用超聲振動產(chǎn)生的摩擦熱和機(jī)械作用實現(xiàn)鍵合,可在室溫下進(jìn)行且對材料選擇靈活;熱超聲波鍵合則同時使用溫度、壓力和超聲波能量,具有更好的工藝適應(yīng)性和鍵合強(qiáng)度,是目前應(yīng)用最廣泛的鍵合方式。

▲熱超聲波鍵合示意圖

1.4引線材料

常用的引線材料包括金絲(Au)、鋁絲(Al)和銅絲(Cu)。金絲因具有良好的導(dǎo)電性、抗氧化性和易變形特性,是最傳統(tǒng)和可靠的鍵合材料,但成本較高。鋁絲價格低廉、導(dǎo)電性好,主要用于楔形鍵合,但易受腐蝕和氧化影響。銅絲則兼具良好的導(dǎo)電性、導(dǎo)熱性和成本優(yōu)勢,正逐漸替代金絲,但銅容易氧化、硬度高,對設(shè)備和工藝要求更高。此外,還有鍍金銅絲等新型材料不斷發(fā)展,以滿足不同應(yīng)用需求。

1.5優(yōu)缺點分析

引線鍵合技術(shù)憑借其卓越的工藝成熟度和可靠性,在封裝領(lǐng)域占據(jù)主導(dǎo)地位。其優(yōu)勢包括低成本、工藝靈活以及設(shè)備維護(hù)簡便,適合規(guī)模化生產(chǎn)。然而,這項技術(shù)也面臨一些挑戰(zhàn):芯片周邊的引線布置占用大量封裝空間,較長引線會降低電氣性能(尤其在高頻應(yīng)用中),同時引線間距的要求也制約了互連密度的進(jìn)一步提升。

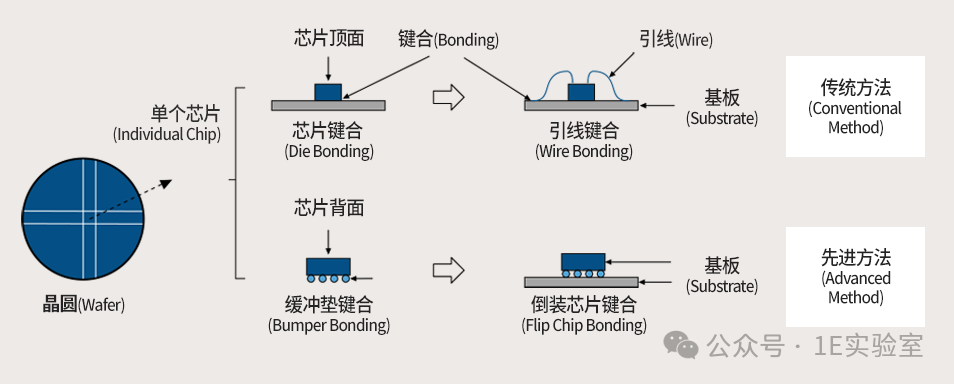

2 倒裝芯片(Flip Chip)

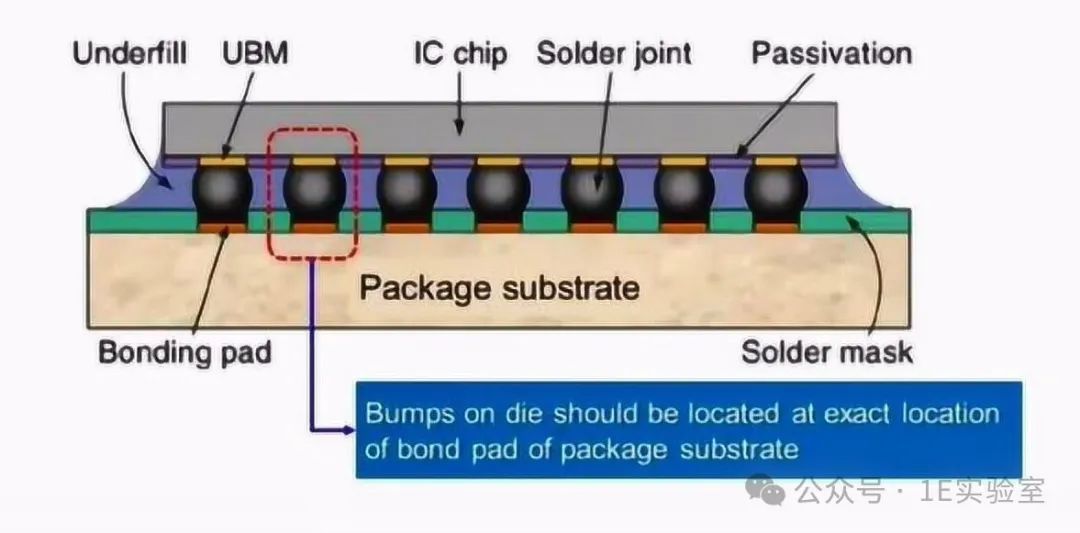

倒裝芯片(Flip Chip)技術(shù)是一種將芯片正面朝下、通過凸點(bump)直接與基板連接的封裝方式。不同于引線鍵合的周邊布線,倒裝芯片采用區(qū)域陣列式分布的連接方式,大大提高了互連密度,縮短了信號傳輸路徑。倒裝芯片技術(shù)也被稱為倒裝鍵合或覆晶接合。

▲倒裝芯片封裝示意圖

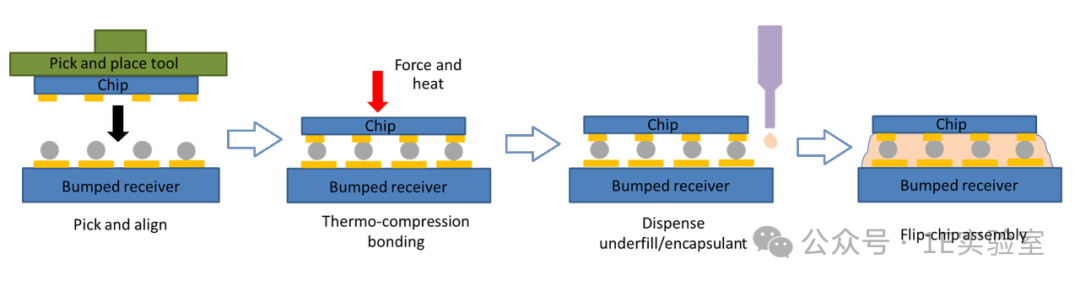

2.1工藝流程

倒裝芯片的制作過程可以簡單分為凸點制備、芯片組裝和底部填充三個步驟。

▲倒裝芯片工藝流程示意圖

首先是在芯片上制作凸點,這一步需要先在芯片的金屬接觸區(qū)域鍍上一層特殊的金屬層(UBM,Under Bump Metallization),這層金屬能讓后續(xù)的焊接更容易,同時防止不同金屬層之間相互滲透。接著在UBM上形成小球狀的凸點,可以用電鍍或其他方法制作,材料一般選用錫鉛焊料、金或銅。

接下來是芯片安裝,將芯片翻轉(zhuǎn)過來,使凸點正對基板上的連接點,然后通過加熱使凸點熔化并與基板牢固連接。最后一步是在芯片和基板之間的空隙中注入一種特殊的膠水(底填膠),這種膠水會自動填滿所有空隙,固化后能夠保護(hù)凸點連接,使整個結(jié)構(gòu)更加穩(wěn)定可靠。

2.2優(yōu)缺點分析

▲引線鍵合與倒裝芯片對比圖

倒裝芯片采用凸點直接連接的方式,顯著提升了封裝性能。通過去除傳統(tǒng)引線鍵合的金屬導(dǎo)線,大大縮短了電氣連接距離,減小了信號傳輸延遲和寄生效應(yīng);同時,區(qū)域陣列式的I/O布局實現(xiàn)了更高的互連密度和更小的封裝尺寸。此外,芯片背面直接暴露有利于散熱,配合底部填充膠的保護(hù)作用,提供了優(yōu)異的封裝可靠性。

然而,倒裝芯片技術(shù)也存在一些局限性:其工藝要求高,芯片翻轉(zhuǎn)對位需要精密設(shè)備和嚴(yán)格控制;芯片與基板直接相連易產(chǎn)生熱應(yīng)力問題;底填膠工藝相對復(fù)雜且封裝后難以返修;同時,相比傳統(tǒng)封裝,其制造成本較高,且對芯片和基板都需要特殊的設(shè)計要求。這些因素在一定程度上限制了倒裝芯片技術(shù)的應(yīng)用范圍。

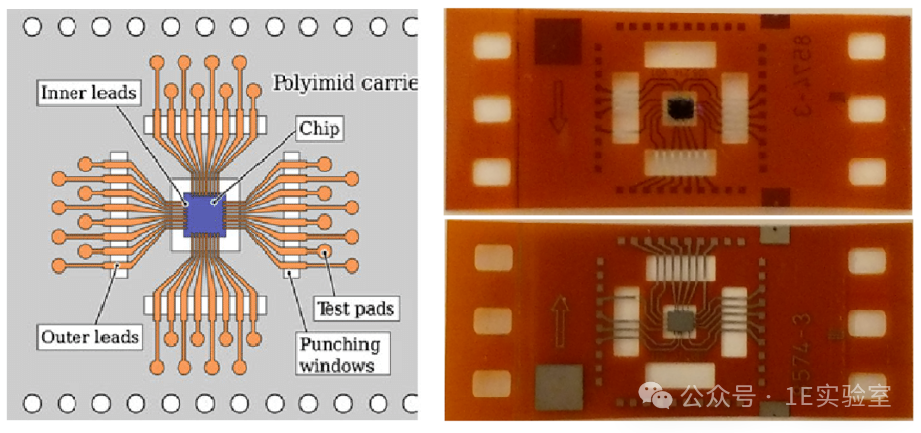

3 載帶自動鍵合(TAB, Tape Automated Bonding)

載帶自動鍵合(TAB)是一種將芯片組裝到柔性載帶上的芯片封裝鍵合技術(shù)。載帶既作為芯片的支撐體,又作為芯片與外圍電路連接的引線。TAB技術(shù)也稱為載帶自動焊、卷帶式自動接合。

▲ TAB封裝示意圖與實物圖

3.1工藝流程

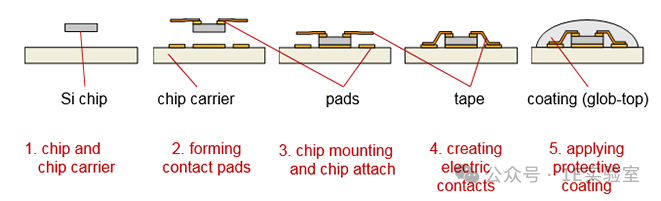

TAB技術(shù)的工藝流程主要包括載帶制作、芯片鍵合和封裝保護(hù)三個階段。

▲ TAB工藝流程

首先是載帶的制作,通過將銅箔貼合在聚酰亞胺膠帶上,經(jīng)過光刻和蝕刻形成精細(xì)的導(dǎo)電圖形,并制作定位孔和引線窗口;然后進(jìn)入內(nèi)引線鍵合(ILB,Inner Lead Bonding)階段,將預(yù)先形成焊點的芯片精確定位后,采用熱壓或熱超聲方式同時將所有內(nèi)引線與芯片焊盤連接;接著進(jìn)行外引線鍵合(OLB,Outer Lead Bonding),將TAB件與基板或PCB對準(zhǔn),通常采用熱壓方式實現(xiàn)批量鍵合;最后在芯片區(qū)域進(jìn)行點膠或模塑保護(hù),固化形成保護(hù)層以提升可靠性。

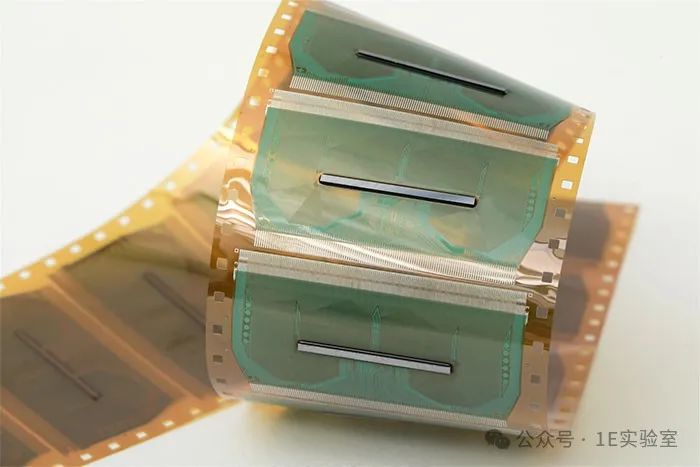

▲ TCP/COF封裝

如上圖,在TAB技術(shù)中,如果不做外引線鍵合,只進(jìn)行芯片與載帶之間的內(nèi)引線連接,這種應(yīng)用被稱為TCP(Tape Carrier Package)或COF(Chip On Film)技術(shù),常用于顯示面板驅(qū)動芯片的封裝。

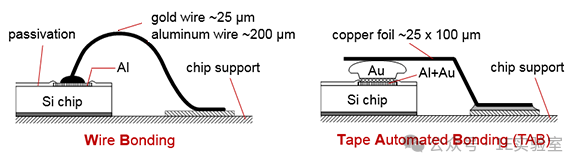

▲引線鍵合與TAB工藝對比

從上圖可以看出引線鍵合與TAB的結(jié)構(gòu)類似,區(qū)別在于引線鍵合中芯片的載體是引線框架或者PCB基板,TAB用的是柔性載帶;引線鍵合使用金屬線連接,TAB使用銅箔;在芯片端引線鍵合是將金屬線直接焊接到芯片焊盤上,TAB是先做焊點再連接銅箔;引線鍵合是使用單根金屬絲逐一連接,而TAB使用預(yù)制載帶一次性連接。

3.2優(yōu)缺點分析

TAB技術(shù)優(yōu)點在于適合高密度、細(xì)間距的封裝要求,可實現(xiàn)批量自動化生產(chǎn),具有優(yōu)異的電氣性能(導(dǎo)體短、電感小)和散熱性能,特別適合LCD驅(qū)動器等高密度引線連接場合。

TAB技術(shù)的主要缺點是前期投資大(需要定制化光刻掩模和專用設(shè)備)、工藝要求高(對準(zhǔn)精度要求嚴(yán)格)、受材料熱膨脹系數(shù)失配影響較大導(dǎo)致可靠性風(fēng)險、且維修困難,同時由于定制化程度高導(dǎo)致靈活性較差,因此主要應(yīng)用在大批量生產(chǎn)的特定產(chǎn)品上。

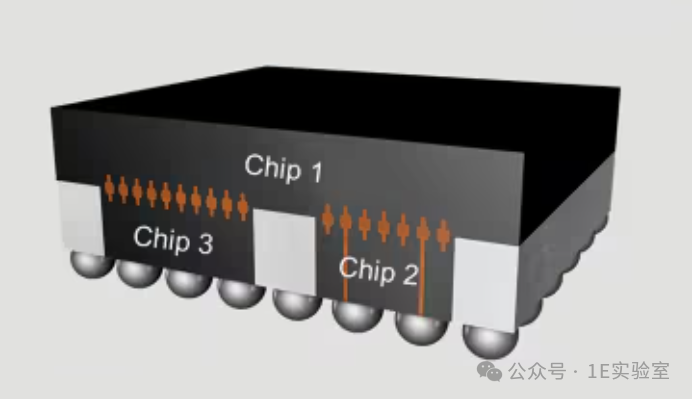

4 混合鍵合(Hybrid Bonding)

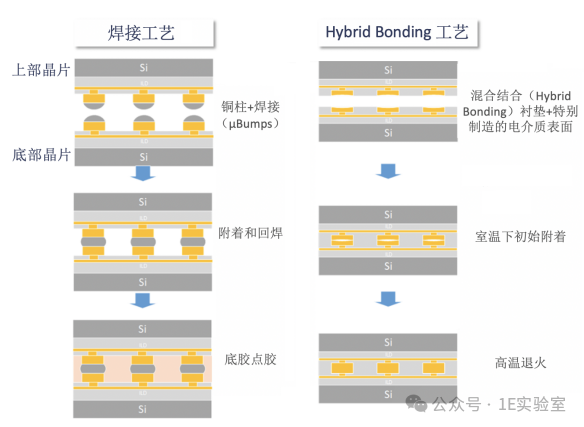

混合鍵合是一種新型的三維集成封裝技術(shù),通過同時實現(xiàn)金屬鍵合(Cu-Cu)和介質(zhì)鍵合(氧化物-氧化物),在晶圓或芯片級別直接進(jìn)行物理和電氣連接。通俗來說就是可以將兩片晶圓(Wafer)直接連接起來,也可以把晶粒(Die)直接封裝到晶圓上。這種技術(shù)不需要傳統(tǒng)的凸點或通孔結(jié)構(gòu),可實現(xiàn)更高密度的互連,是未來先進(jìn)封裝的重要發(fā)展方向。

▲混合鍵合芯片示意圖

4.1工藝流程

混合鍵合的工藝步驟主要包括表面處理和鍵合兩個階段。首先通過化學(xué)機(jī)械拋光(CMP)實現(xiàn)晶圓或晶粒表面的超平坦化,進(jìn)行表面活化處理以提高鍵合質(zhì)量;隨后在室溫下進(jìn)行精確對準(zhǔn)和預(yù)鍵合,最后通過退火強(qiáng)化鍵合強(qiáng)度。整個過程需要嚴(yán)格控制表面平整度、清潔度,并保證納米級的對準(zhǔn)精度。

▲普通焊接工藝與混合鍵合工藝對比

4.2優(yōu)缺點分析

混合鍵合技術(shù)可以實現(xiàn)超細(xì)互連間距(<1μm)的連接,互連密度極高;無需傳統(tǒng)的銅柱或錫球等bump結(jié)構(gòu),減少了工藝步驟和材料成本;具有更好的電氣性能,寄生電容小、傳輸損耗低;鍵合界面平整度好,可實現(xiàn)更薄的晶圓堆疊,有利于3D集成;同時具有良好的散熱性能和機(jī)械強(qiáng)度,特別適合高性能計算和存儲器等應(yīng)用場景。

不過,該技術(shù)對表面清潔度和平整度要求極高,需要精密的CMP工藝和嚴(yán)格的表面處理;對制程環(huán)境的潔凈度和溫濕度控制要求嚴(yán)格;鍵合過程中的對準(zhǔn)精度要求高,設(shè)備投資成本大;工藝窗口較窄,良率控制難度大;對wafer翹曲要求嚴(yán)格,并且返工難度大;此外,由于是新興技術(shù),產(chǎn)業(yè)鏈配套還不夠完善,工藝標(biāo)準(zhǔn)化程度需要進(jìn)一步提高,可靠性數(shù)據(jù)積累還需時間驗證。

5 總結(jié)

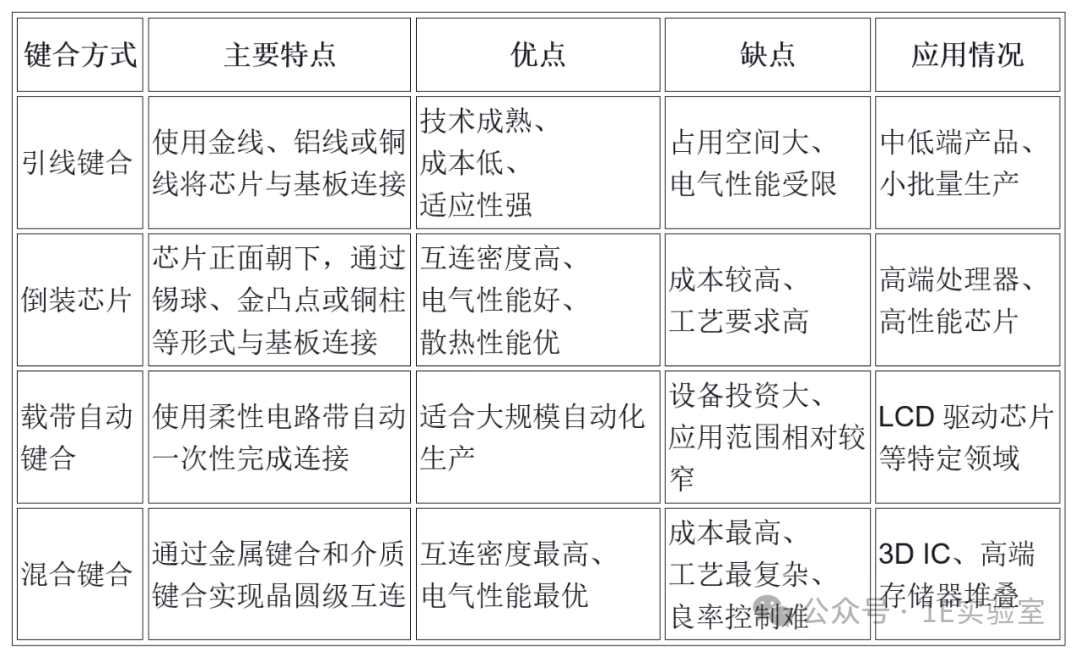

在半導(dǎo)體封裝領(lǐng)域,鍵合技術(shù)經(jīng)歷了從引線鍵合、TAB到倒裝芯片再到混合鍵合的演進(jìn)過程。下表對四種鍵合方式的特點、優(yōu)缺點及應(yīng)用情況做了詳細(xì)對比:

▲四種鍵合方式對比

總的來說:

引線鍵合是最傳統(tǒng)和應(yīng)用最廣泛的技術(shù),通過金屬絲逐點連接實現(xiàn)芯片與基板的互連,工藝成熟可靠但效率較低。

倒裝芯片技術(shù)通過凸點陣列實現(xiàn)芯片與基板的連接,具有更高的I/O密度和更好的電氣性能,已成為高性能封裝的主流。

載帶自動鍵合技術(shù)采用載帶預(yù)制導(dǎo)線,可實現(xiàn)批量自動化生產(chǎn),主要應(yīng)用于LCD驅(qū)動器等特定領(lǐng)域。

混合鍵合則是最新發(fā)展的技術(shù),通過金屬和介質(zhì)的直接鍵合實現(xiàn)超細(xì)間距互連,無需傳統(tǒng)的凸點結(jié)構(gòu),在3D IC封裝領(lǐng)域具有重要應(yīng)用前景。

這些技術(shù)各有特點和適用場景,共同推動著封裝技術(shù)的發(fā)展。

-

芯片封裝

+關(guān)注

關(guān)注

11文章

546瀏覽量

30971 -

鍵合

+關(guān)注

關(guān)注

0文章

72瀏覽量

7998 -

半導(dǎo)體制造

+關(guān)注

關(guān)注

8文章

433瀏覽量

24335

原文標(biāo)題:芯片封裝鍵合技術(shù)簡介

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

芯片封裝鍵合技術(shù)工藝流程以及優(yōu)缺點介紹

芯片封裝鍵合技術(shù)工藝流程以及優(yōu)缺點介紹

評論