隨著信息技術的飛速發展,尤其是5G、大數據、人工智能等前沿技術與智能制造業的深度融合,智慧工廠的概念應運而生,并迅速成為推動制造業轉型升級的重要力量。數字孿生智慧工廠解決方案,作為這一變革中的核心技術之一,正以其獨特的優勢引領著制造業的未來發展方向。

一、方案概述

智慧工廠,是現代工廠信息化發展的新階段,高度自動化、信息化、智能化,生產過程可視化、可控制、可優化。數字孿生技術,則是通過建立物理模型、集成多學科數據,實現生產過程的虛擬仿真和實時監控。在智慧工廠中,數字孿生技術發揮著至關重要的作用。利用實時數據采集、數字孿生模型建立和數據智能分析,實現了對生產過程的實時監測、產線優化和產能預測,從而提高了生產效率、降低了成本,并優化了決策。

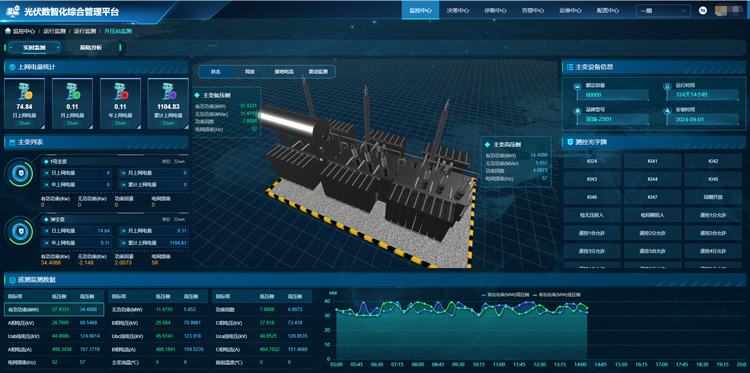

數字孿生智慧工廠解決方案,以三維場景為依托、生產數據為核心、生產業務為紐帶,實現工廠園區、車間、流水線、設備的逐級可視,并整合各個流程節點之間的數據及信息對生產過程進行綜合監管及全局分析,形成智慧工廠管理的新模式。這一解決方案不僅涵蓋了數據采集、數字孿生場景擬真、實時監測分析與告警、數字孿生雙向控制等多個方面,還廣泛應用于生產過程優化、設備健康管理、質量管理與追溯、庫存管理與物流優化、環境監測與能源管理等多個場景。

二、關鍵技術與功能作用

1.數據采集與整合

通過傳感器、物聯網設備、智能設備和其他數據源,實時采集廠區內外部、產線及設備的各類數據,如生產設備狀態、物料流動、質量指標等。同時,與供應鏈、銷售渠道等業務數據進行連接,構建全面的數據基礎。為了確保數據的實時性和準確性,采用實時流數據接入和批量數據導入相結合的方式。并通過數據清洗、轉換、標準化等步驟,將不同數據源整合成統一格式的數據,為數字孿生模型提供有力支持。

2.數字孿生場景擬真

基于采集到的實時數據和工廠的數字模型,可以建立數字孿生模型,并通過實時更新和優化模型,實現對工廠場景的還原和模擬。數字孿生仿真模型構建與虛擬場景還原,是構建數字孿生工廠的關鍵之一。通過獲取生產過程、設備狀態、產線流動等方面的實時數據信息,以及工廠的CAD圖紙、BIM模型等,還原從廠區區域到設備零件,L1-L5各級數字孿生工廠業務場景,如廠區總覽場景、車間內部產線流程與布局、設備動態擬真等,為管理人員提供直觀、全面的決策依據。

3.實時監測分析與告警

實時監測關鍵指標,如生產效率、質量水平和設備健康狀況等,以及數據分析和對比,可以及時發現潛在問題和改進空間。當監測指標超出預設的閾值或發生異常情況時,系統可以自動觸發警報,通知相關人員進行處理。同時,數字孿生工廠還可以提供實時的可視化監控界面,將監測數據以圖表、儀表盤等形式展示,使管理人員能夠隨時了解工廠的運行狀態,并做出相應的決策。

4.數字孿生雙向控制

數字孿生工廠和物理實體工廠之間的雙向數據傳遞,和指揮控制數據的實現,是實現智能決策和系統反饋的關鍵。通過建立數據傳輸和集成機制、關聯映射和匹配以及實時的指揮控制數據傳遞,可以實現數字孿生工廠和物理實體工廠之間的緊密協作,實現生產過程的智能化管理和優化。

三、應用場景

1.生產過程優化

通過實時監測和分析生產數據,發現生產過程中的瓶頸和問題,提供優化建議并實時調整生產計劃。例如,通過對產線設備及生產流程的仿真和生產計劃的模擬,實現對生產過程與結果的預測,推動生產排程和工藝的優化調整。這不僅可以提高生產效率,還可以降低生產成本,提升企業的市場競爭力。

2.設備健康管理

在線監測設備的運行狀態和故障預警信息,實現對設備的預測性維護。基于設備的機理模型管理和實時運行數據監控,系統能夠提前預警設備異常,提前排查和維修保養。這不僅可以減少設備故障的發生,還可以延長設備的使用壽命,降低維修成本。

3.質量管理與追溯

實時監測生產過程中的質量數據,對產品質量的全面監控和追溯。一旦發現質量問題,系統可以迅速定位問題源頭,并采取相應措施進行整改。同時,數字孿生技術還可以實現對產品全生命周期的質量追溯,確保產品質量符合相關標準和客戶要求。

4.庫存管理與物流優化

實時監測庫存數據和物流信息,對庫存和物流的精細化管理。系統可以根據實際需求自動調整庫存水平,優化物流配送計劃,降低庫存成本和物流費用。對庫存和物流的可視化管理,使管理人員能夠隨時了解庫存和物流狀態,做出更加科學的決策。

5.環境監測與能源管理

實時監測工廠的環境參數和能源消耗情況,可以實現對環境的精準控制和能源的合理利用。系統可以實時監測廠區的供熱、水供排、供氣、能源消耗、供電等多個子系統的運行狀態,并根據實際需求自動調整能源分配策略。提供節能減排的建議和措施,降低能源成本和環境污染。

審核編輯 黃宇

-

智慧工廠

+關注

關注

2文章

450瀏覽量

28049 -

數字孿生

+關注

關注

4文章

1459瀏覽量

12764

發布評論請先 登錄

數字孿生助力打造高效智能工廠

數字孿生助力打造高效智能工廠

評論