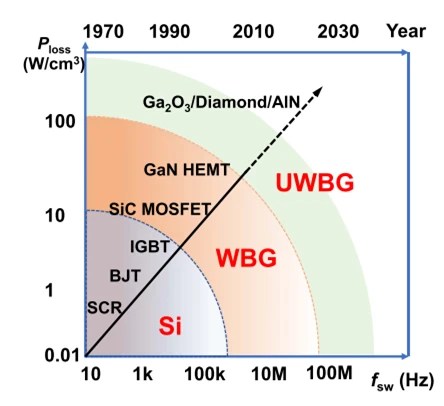

金剛石MOSFET被認為是下一代功率半導體的重要發展方向,尤其在高壓、高溫、高頻等極端環境下展現出顯著優勢。其特性與碳化硅(SiC)MOSFET相比,具有更高的材料性能上限,但當前技術成熟度和產業化進程仍落后于SiC。五年之后,碳化硅MOSFET覆蓋主流市場,金剛石MOSFET聚焦極端需求,IGBT幾乎退出全部市場。以下是詳細分析:

一、金剛石MOSFET的特性

材料特性

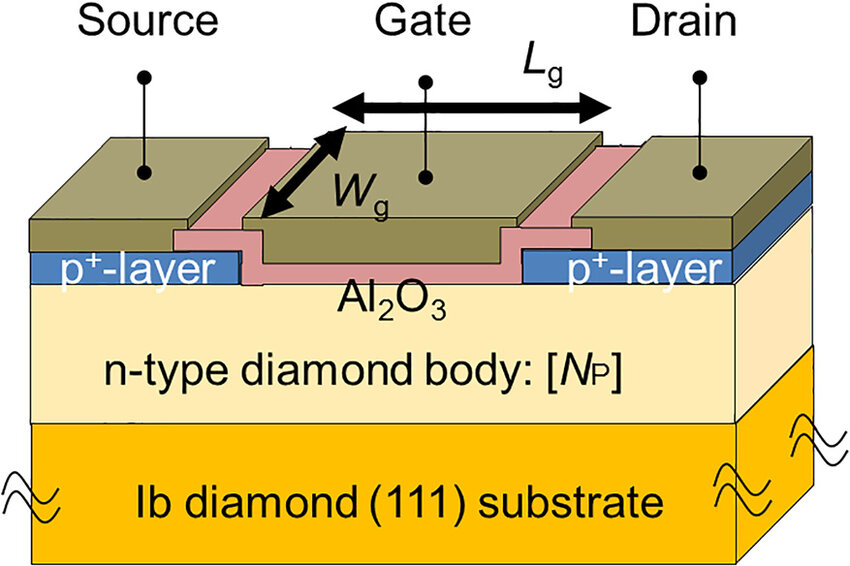

超寬禁帶寬度:金剛石的禁帶寬度為5.47 eV,遠高于硅(1.12 eV)和碳化硅(3.3 eV),使其能承受更高的電壓和溫度,擊穿場強可達10 MV/cm。

高熱導率:金剛石的熱導率高達22 W/cm·K,是碳化硅的4倍以上,可顯著降低器件溫升,提升散熱能力。

高載流子遷移率:在300℃高溫下,金剛石MOSFET的場效應遷移率仍可達150 cm2/V·s,而碳化硅MOSFET的電子遷移率通常低于此值。

器件性能

高溫穩定性:金剛石MOSFET可在300℃以上穩定工作,遠超硅基器件的極限(約100℃)和碳化硅器件的常規溫度范圍(約200℃)。

高速開關:在高溫下實現微秒級開關速度,且漏極電流隨溫度升高顯著增加(300℃下比室溫高4個數量級)。

常關模式:通過表面氧化硅(C-Si-O)終端技術,成功開發出常關型金剛石MOSFET,解決了傳統氫終端(C-H)結構的“常開”問題,避免意外短路。

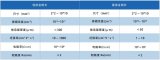

二、與碳化硅MOSFET的優勢對比

耐壓與功率密度

金剛石的擊穿場強是碳化硅的3倍以上,相同尺寸下可承受更高電壓,功率密度顯著提升。

高溫與高頻性能

金剛石器件在高溫下仍保持高遷移率,而碳化硅器件的電子遷移率會隨溫度升高下降,且高頻損耗更高。

散熱與可靠性

金剛石的超高熱導率可減少散熱系統復雜度,適用于航空航天、核能等極端環境,而碳化硅仍需依賴復雜散熱設計。

能耗與效率

金剛石MOSFET的導通電阻更低,開關損耗更小,適用于高頻高效能源轉換場景(如光伏逆變器、電動汽車驅動系統)。

三、主要應用場景

極端環境電子設備

航空航天:耐高溫、抗輻射特性適合衛星和航天器電源系統。

核能設備:在強輻射和高溫環境下穩定運行。

高效能源系統

電動汽車:提升電機驅動效率,減少電池能耗,延長續航里程。

可再生能源:用于光伏逆變器和儲能系統的高壓直流轉換,降低能量損耗。

高頻與高功率電子

工業自動化:高溫環境下驅動高功率電機。

四、未來發展趨勢

技術突破方向

常關型器件優化:通過C-Si-O終端技術提升閾值電壓穩定性,降低制造成本。

CMOS集成:結合n型與p型金剛石MOSFET,實現互補邏輯電路,拓展數字應用場景。

工藝簡化:開發適合大規模生產的摻雜技術(如磷摻雜n型層),提升外延層質量。

產業化挑戰與前景

成本與良率:目前金剛石襯底成本高、良率低,需通過大尺寸晶圓(如8英寸)和工藝改進降低成本。

市場定位:初期或與碳化硅互補,主攻高端市場(如超高壓、超高溫領域),逐步替代部分碳化硅應用。

長期潛力

隨著技術成熟,金剛石MOSFET有望在2030年后進入規模化應用階段,成為電動汽車、智能電網和太空探索領域的關鍵技術。

總結

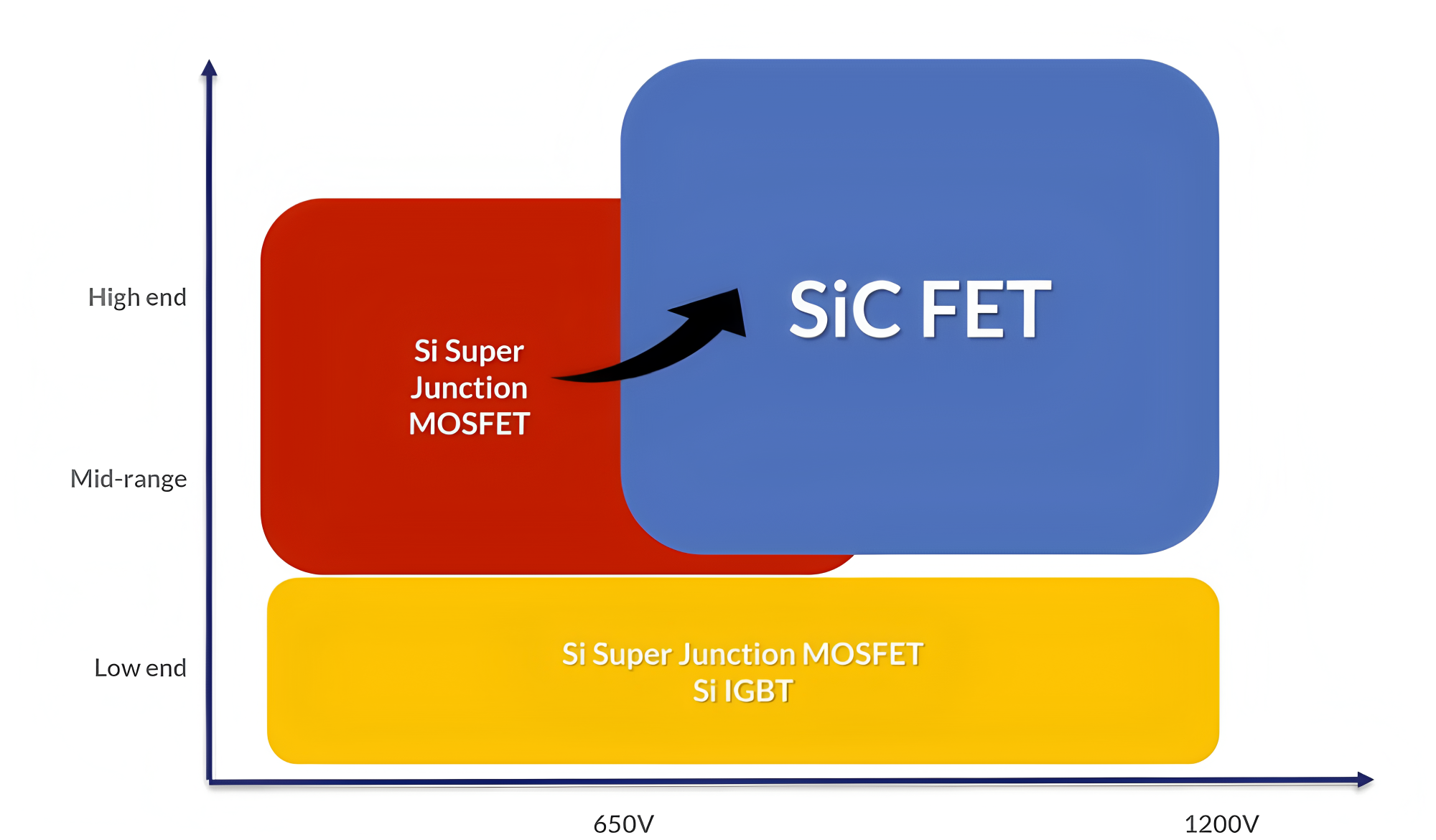

金剛石MOSFET憑借其材料極限性能,被視為高壓大功率半導體的終極形態,但在短期內仍需克服成本和工藝難題。碳化硅MOSFET則憑借成熟的產業鏈和性價比優勢,仍將在中高壓市場占據主導地位。未來兩者的應用場景可能呈現互補格局,金剛石MOSFET聚焦極端需求,碳化硅MOSFET覆蓋主流市場,而IGBT幾乎全部退出市場。

審核編輯 黃宇

-

MOSFET

+關注

關注

150文章

8625瀏覽量

220604 -

碳化硅

+關注

關注

25文章

3067瀏覽量

50515

發布評論請先 登錄

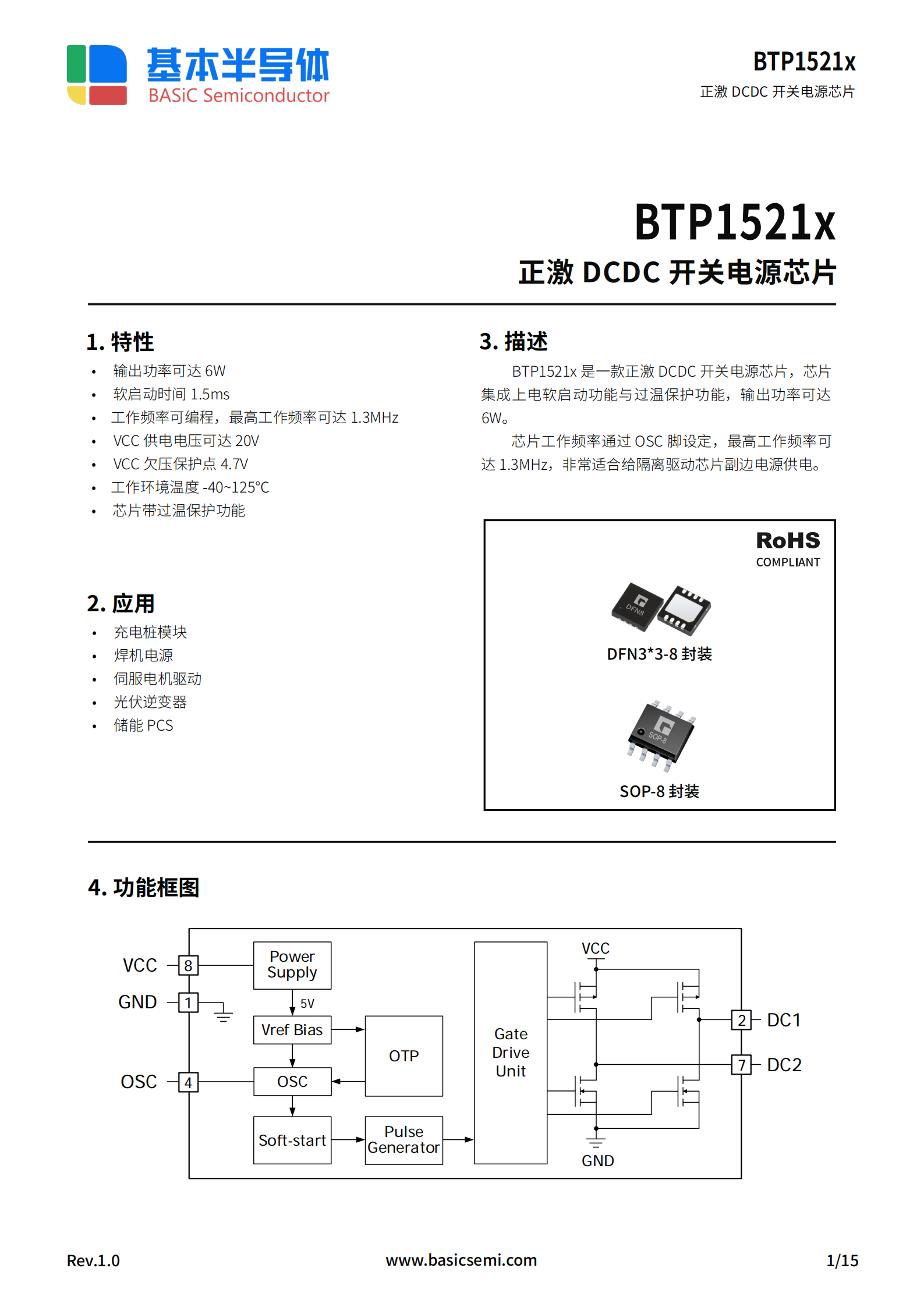

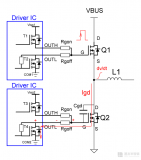

SiC碳化硅MOSFET時代的驅動供電解決方案:基本BTP1521P電源芯片

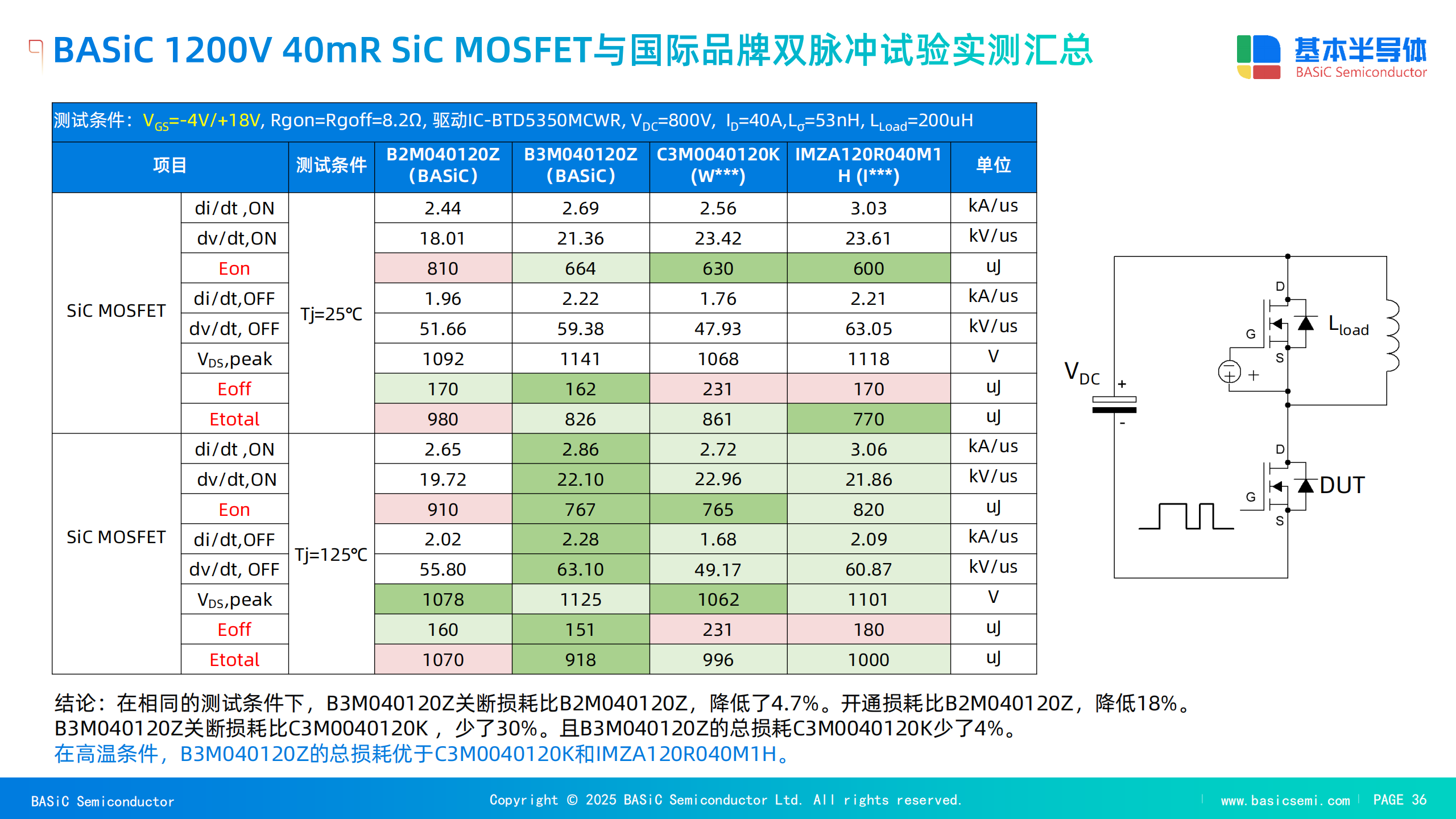

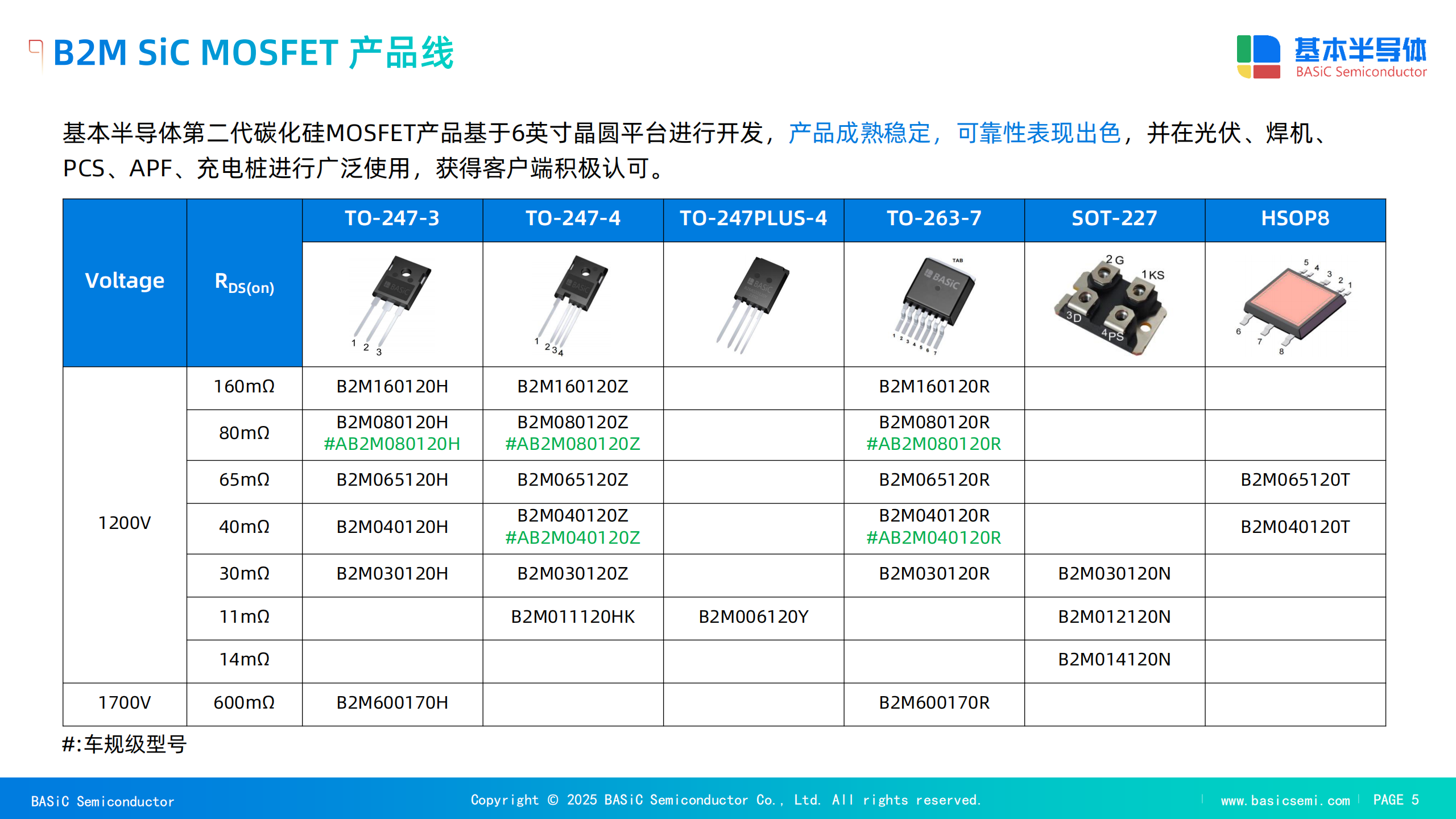

基本半導體碳化硅 MOSFET 的 Eoff 特性及其在電力電子領域的應用

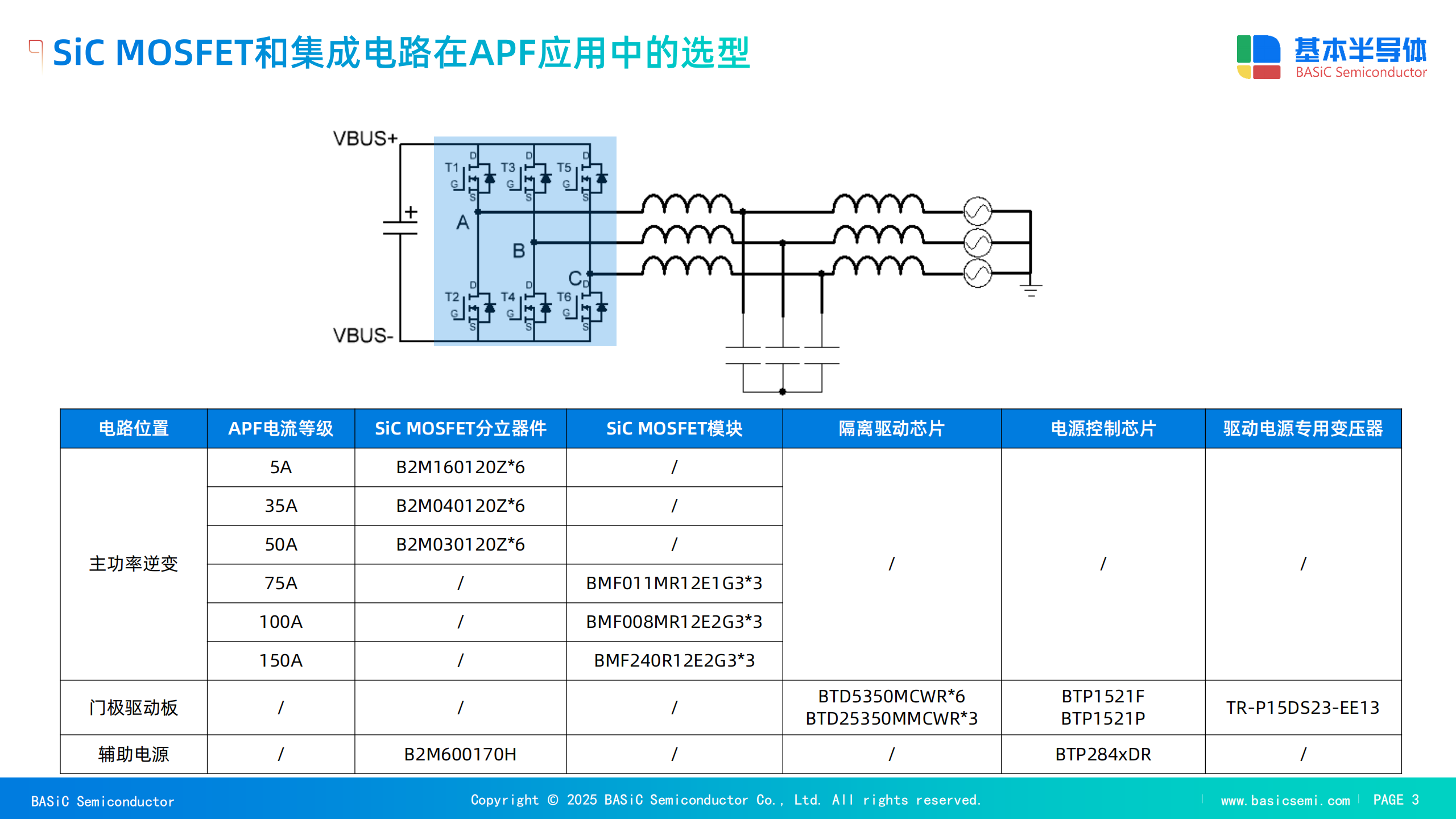

國產SiC碳化硅MOSFET在有源濾波器(APF)中的革新應用

基本半導體碳化硅(SiC)MOSFET低關斷損耗(Eoff)特性的應用優勢

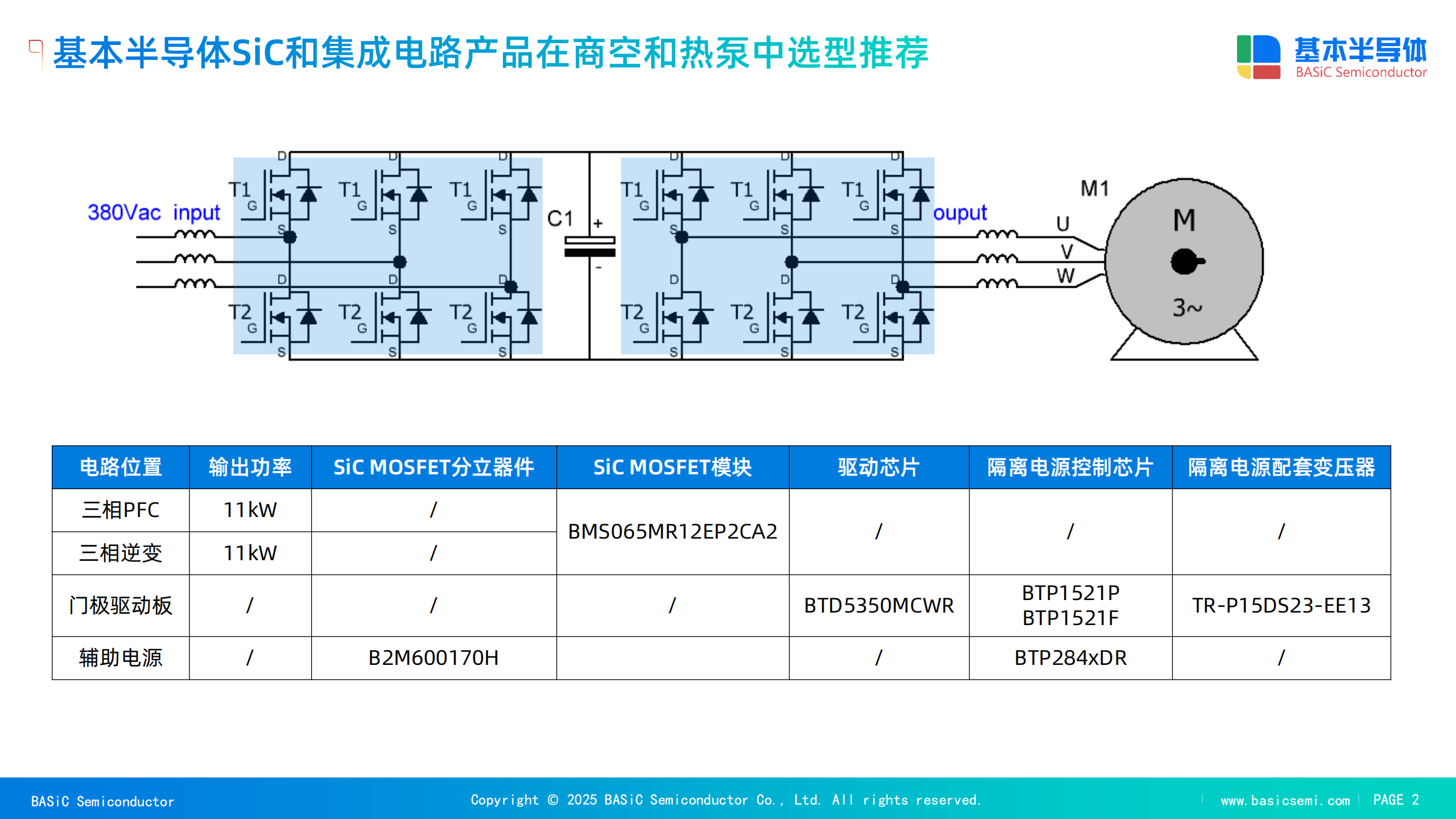

基于國產碳化硅SiC MOSFET的高效熱泵與商用空調系統解決方案

超結MOSFET升級至650V碳化硅MOSFET的根本驅動力分析

碳化硅MOSFET的優勢有哪些

化合積電推出硼摻雜單晶金剛石,推動金剛石器件前沿應用與開發

40mR/650V SiC 碳化硅MOSFET,替代30mR 超結MOSFET或者20-30mR的GaN!

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

探討金剛石增強復合材料:金剛石/銅、金剛石/鎂和金剛石/鋁復合材料

為什么碳化硅MOSFET特別需要米勒鉗位

五年之后碳化硅MOSFET覆蓋主流市場,金剛石MOSFET聚焦極端需求

五年之后碳化硅MOSFET覆蓋主流市場,金剛石MOSFET聚焦極端需求

評論