焊接發夾的例子

組合密封的Co?和紫外線固態激光器可實現具有成本效益的發夾剝離和清潔,并提供EV Motor生產所需的高質量。EV制造商的壓力越來越高,以優化運營和降低成本,同時提高質量。這些努力對于電動汽車市場份額的必要擴展至關重要,尤其是在總擁有成本(TCO)敏感性的數量市場中,并且冰車仍然很普遍。

對于電動汽車發動機或電動機生產,一個機會在于優化發夾焊接,這對于運動的可靠性和性能至關重要。傳統的機械剝離方法通常不足,從而導致過程效率低下,例如表面損壞,工具磨損和生產延遲,以提高成本并影響過程的可靠性。

激光剝離和清潔提供了一種變革性的替代方案,可以克服機械剝離的局限性,同時以較低的整體成本提供卓越的結果。在這里,我們將描述一個創新的兩步過程,從連貫的過程中,該過程與紫外線激光結合使用CO?來生產原始的焊接發夾。此處提供的數據表明,這種方法為EV制造商提供了一種實現優質焊接的經濟高效的方式。

發夾欄

EV電動機中的繞組通常是由單個銅線形成的。這些彎曲成“ U”形(因此名稱為“發夾”),然后放入組件中。接下來,將每個相鄰發夾的末端焊接到其鄰居,以電氣連接并產生一個連續的繞組。此外,某些替代設計使用連續形成的扁平電線,該扁平線形成了波浪狀圖案(稱為波繞或s翼),然后在焊接之前將其插入定子插槽中。

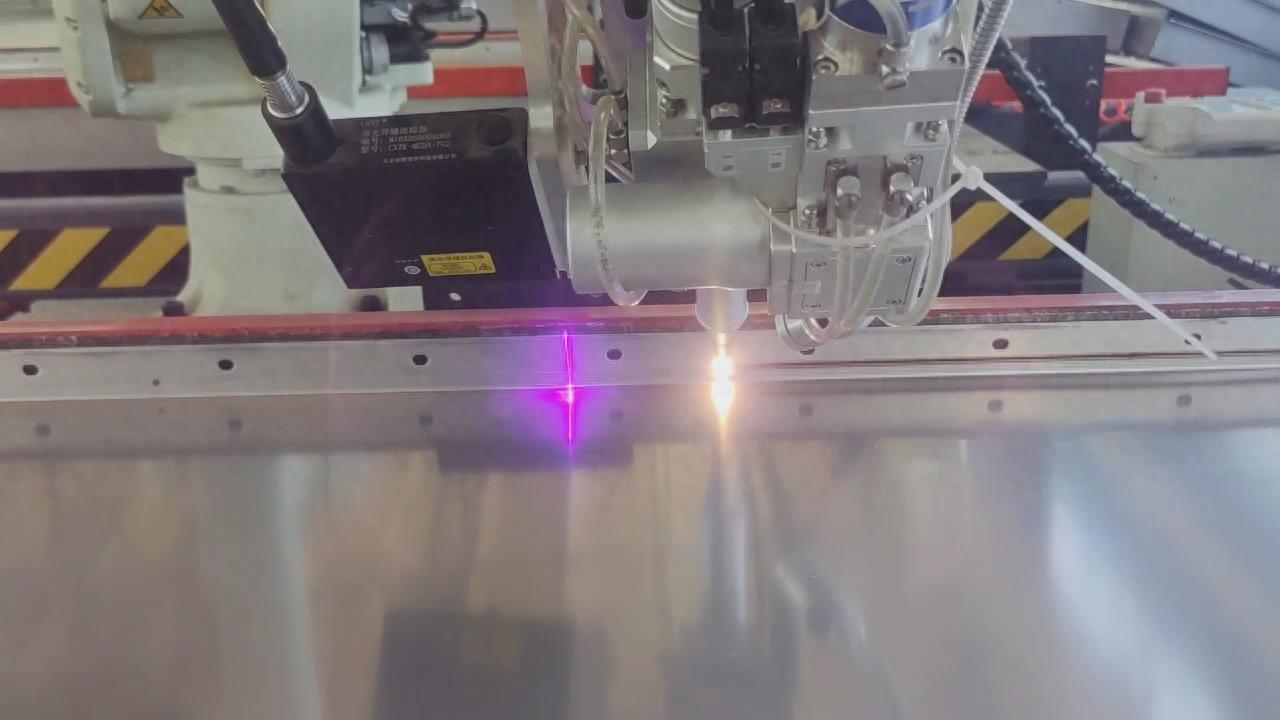

發夾對用臂纖維激光高膠液2D掃描儀進行激光焊接的示例。

繞組在所有電動機中都隔離。在發夾電動機中,隔熱材料需要更厚,更健壯,以適應其緊湊的設計和典型的電動汽車的高壓要求。

在焊接之前,必須從每個發夾的兩端取出少量這種絕緣材料。這對于確保高質量的電氣和機械連接至關重要。

傳統上,此任務主要是使用機械方法執行的,還使用了具有IR(1UM)脈沖激光器的單個步長激光過程。機械剝離涉及使用切割工具直接與電線表面接觸以刮除絕緣層。盡管這些方法多年來一直是標準配置,但它在快速節奏的電動汽車(EV)生產中提出了重大挑戰。

例如,機械剝離所需的物理接觸從引腳上移除銅的一層,從而產生了質地表面,從而導致間隙和零件擬合的問題,從而損害了焊縫的完整性和一致性。此外,機械工具會磨損磨損,從而導致過程不一致,頻繁維護,計劃外的停機時間和潛在的生產中斷。這些問題的速度較慢,該過程努力地滿足EV制造的大量需求。

2步激光剝離是在上方切割的

激光器用于在廣泛的應用中進行材料去除,包括隔熱剝離。在這種情況下,激光處理的好處包括:

更好的焊接質量:完全去除絕緣材料而不會對銅線損壞,可確保原始的表面以獲得最佳的焊接質量。

減少的維護和設備停機時間:沒有工具磨損和消除機器干擾的任何可能性提供了不間斷的生產流。

增加的吞吐量:在飼喂電線時連續剝離可提高生產效率。

增強的一致性:沒有磨損或接觸,激光過程是穩定且可再現的。

很容易看到激光處理可以提供過程改進。但是真正的問題是“哪個是最好的激光?”換句話說,在可以執行此過程的眾多可能的激光源和實現中,哪個可以提供最佳的質量平衡,速度,與大量EV電動機生產應用的成本?

優化激光過程

作為幾乎每種工業激光器的領先提供商,連貫的位置都可以客觀地研究此應用程序,而無需任何固有的偏好。

實際上,我們沒有找到發夾剝離的最佳激光。取而代之的是,我們的應用工程師開發了一個兩射線的過程,用于實現優化的涂層去除。這種方法今天以最具成本效益的方式向我們的客戶提供最佳的焊接前表面質量。研究兩射線過程的主要動機是克服單步激光剝離過程的問題。

單步激光處理是涂層和基礎銅的吸收之間的妥協。纖維激光器的接近1 μm IR波長不容易被涂層吸收,從而導致在界面加熱并將涂層剝落到空中顆粒中。顆粒可以干擾影響銷釘清潔度的傳入激光束,并可能被困在系統中,從而經常停止清潔設備。此外,纖維激光器的穿透IR束將無法完全從銅表面清除聚合物殘基。它可能融化銅線的表面并將其暴露為絕緣體聚合物(例如氫和碳)的成分。這會污染表面,影響隨后的焊接質量。

連貫的兩步基于激光的發夾制備過程涉及:

散裝剝離:大多數絕緣材料使用中能激光迅速去除。這種類型的激光非常適合高通量非金屬材料去除。

最終清潔:然后使用脈沖,低功率,納秒固態激光器去除任何絕緣殘留物。這為焊接提供了原始的表面。紫外線固態激光器的短波長在高精度的材料加工下出色,并且在去除包括聚合物,其他有機材料和銅在內的各種材料方面特別有效。

對于批量剝離步驟,相干J-5-10.6 μM激光被證明是理想的來源。雖然有許多用于發夾絕緣的材料(包括聚二酰亞胺,聚酯,聚酯,聚酯酰亞胺,聚酰胺,聚醚醚酮,環氧樹脂和各種熒光聚合物),但它們都強烈吸收了該Laser的10.6 μM輸出波長。而且,對于所有這些材料,吸收在10.6 μm時高于我們提供的其他可用的Co?激光波長,例如9.4 μm和10.2 μm。

連貫的J-5-10.6 μM也具有理想的實際特性。這是一種完全密封的脈沖二氧化合物激光器,產生的平均功率超過400 W,這意味著它可以執行高通量剝離。此外,這是一個獨立且緊湊的軟件包,非常適合集成到自動化設備中。

在最后的清潔步驟中,AVIA LX 355-30-60他只演示了輸出參數的正確組合。這是一個頻率增加了三倍,二極管,固態激光器,在355 nm處的平均功率為30 W。最重要的是,它以高達300 kHz的重復速率支持運行,脈搏能高達500 μj。這可以以本應用程序所需的速度進行高精度消融。

Avia LX 355-30-60他也是為易于集成而設計的。 Cooherent Pureuv?Active激光清潔發動機的結合提供了出色的壽命和無維護操作。

焊接結果

應用程序實驗室在到達剛剛描述的兩步組合之前研究了許多不同的過程。各種激光器,包括CO?,納秒脈沖IR纖維激光器和納秒紫外線激光,并結合使用納秒紫外線激光器。詳細分析了加工絕緣發夾的結果,一旦確定了最有前途的來源,則對特定的過程參數進行了優化。

作為測試的一部分,使用X射線光電子光譜(XP)來分析表面化學,以表征和量化污染物。在這里,我們發現兩步激光剝離工藝(與紫外線激光結合)是在激光焊接之前從銅表面中去除所有殘留元件的最有效方法。

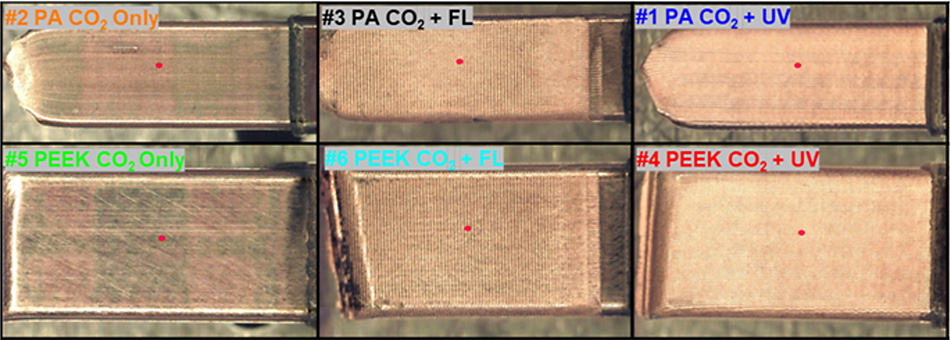

這一系列照片使用CO?,NS IR纖維(FL)和NS UV固態激光器比較了各種去除技術。在照片的頂行中,絕緣材料是聚酰胺(PA),在底行中,絕緣材料是聚醚醚酮(PEEK)。即使是純粹的視覺檢查也表明,在兩種情況下,CO? + UV激光組合都最佳。實際焊接試驗證實了這一點。

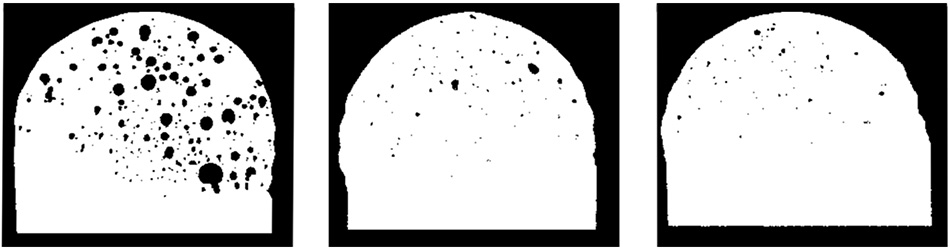

當然,最重要的指標是涂層拆卸過程后獲得的焊縫質量。下一個圖形顯示了一系列焊接發夾的X射線圖像。這表明兩步(CO? + UV激光器)過程最終會產生優質焊接。兩步co? +紫外線激光剝離,通過在焊接前消除表面上的聚合物殘基來最大程度地減少焊縫。已知聚合物殘基含有氫,碳和其他有機元素,這些元素可以進入液態的熔融金屬池,然后在焊接固化過程中形成孔隙率。孔隙率會影響焊縫的機械性能和電性能。

使用三種去除策略的焊珠的X射線圖像。 CO? + UV固態激光器清楚地顯示出最高的焊接質量(孔隙率最低)。

實際實施

連貫的立場隨時準備協助OEM在需要的任何級別的集成級別上實施此過程。我們可以通過準備好線集成的完整插件子系統提供任何內容。

同樣重要的是,連貫可以支持過程開發。這種幫助在加速將過程全部生產的時間表加速時非常有用。

審核編輯 黃宇

-

激光

+關注

關注

19文章

3370瀏覽量

65495 -

電機

+關注

關注

143文章

9182瀏覽量

147497 -

焊接

+關注

關注

38文章

3329瀏覽量

60636

發布評論請先 登錄

相關推薦

AI驅動的人形機器人,成為激光雷達產業的下一個爆發點

多型號電池蓋帽焊接激光焊接機,電池鎳片激光焊接機

激光塑料焊接技術是什么

激光焊接如何保證焊點質量

激光PAS DE DEUX,提升EV電機焊接下一個水平

激光PAS DE DEUX,提升EV電機焊接下一個水平

評論