在智能汽車制造領域,設備間的高效協同與數據實時交互是提升生產效率、保障工藝精度的核心。然而,隨著產線設備協議的多樣化——高速EtherCAT設備與傳統Modbus RTU設備并存,通信壁壘已成為制約造車工藝升級的“隱形瓶頸”。如何讓激光焊接機器人、高精度傳感器與老舊工控系統無縫對話?如何實現毫秒級數據同步,確保車身裝配零誤差?JH-ECT005疆鴻智能EtherCAT轉Modbus RTU協議轉換網關,正以“破局者”姿態,為汽車制造企業提供高效、穩定的通信解決方案。

痛點直擊:造車產線的三大通信挑戰

設備孤島,協同低效

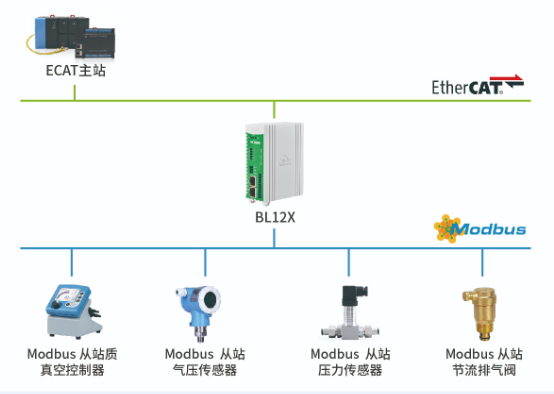

激光焊接機器人(EtherCAT)與PLC控制系統(Modbus RTU)因協議差異無法直接通信,需人工干預數據中轉,導致焊接路徑偏差達±0.3mm,返工率增加15%。

傳統儀表、傳感器(Modbus RTU)無法融入EtherCAT實時網絡,數據延遲超10ms,影響沖壓機與涂裝設備的同步控制。

改造成本高昂

定制化協議轉換方案開發周期長,單條產線改造成本超百萬,且兼容性風險高。

運維復雜,數據割裂

質量追溯系統(Modbus RTU)與機器人數據(EtherCAT)無法融合,缺陷分析耗時增加50%

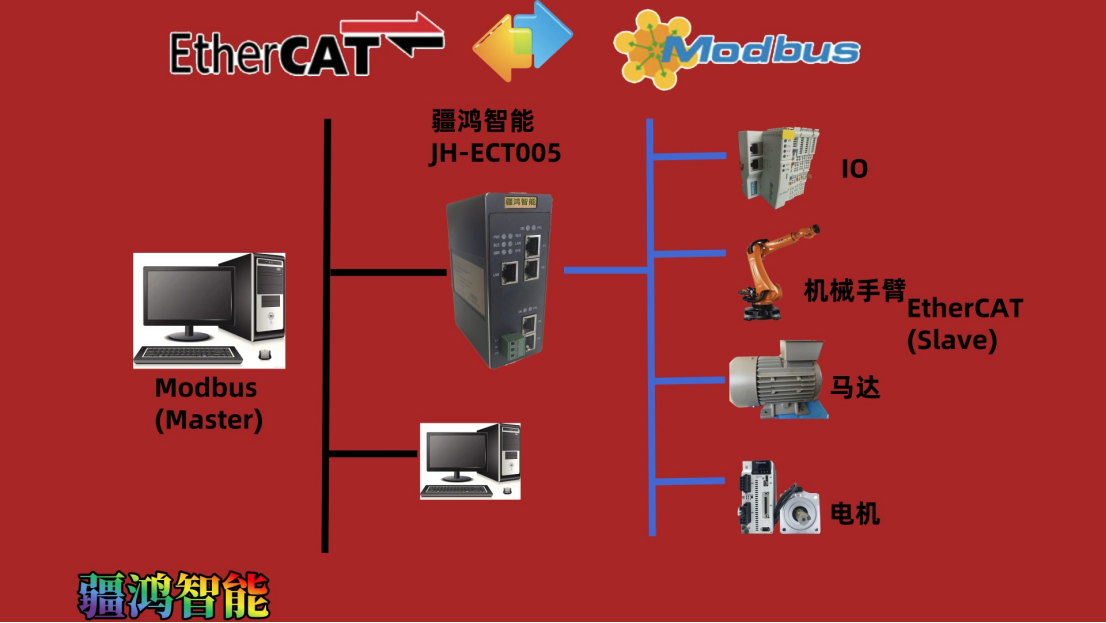

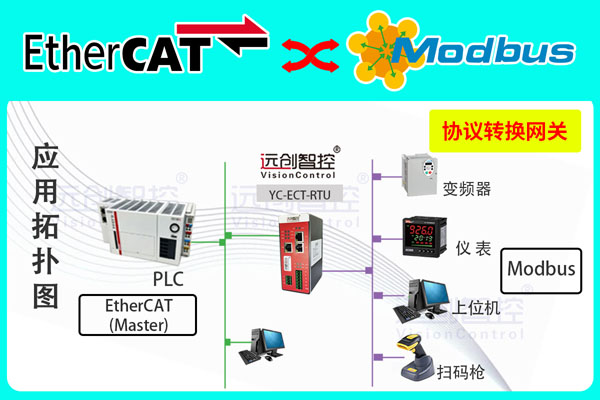

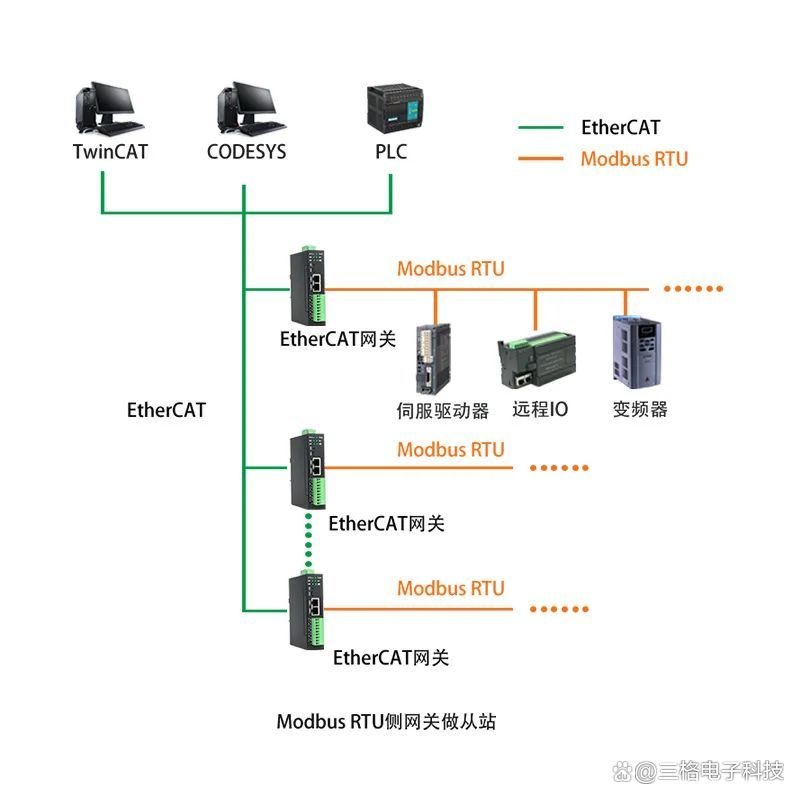

解決方案:JH-ECT005疆鴻智能****EtherCAT轉Modbus RTU網關的核心價值

JH-ECT005疆鴻智能****智能協議網關 ,專為汽車制造場景設計,以三大核心能力打破通信壁壘:

1. 雙向協議轉換,毫秒級實時響應

EtherCAT側 :作為從站接入激光焊接機、伺服驅動器等設備,支持μs級數據采集,滿足車身焊接0.05mm精度要求。

Modbus RTU側 :作為主站連接PLC、變頻器等傳統設備,支持01H-10H功能碼,覆蓋90%工業場景。

雙向映射 :通過動態數據緩沖區,實現EtherCAT與Modbus RTU指令的實時互轉,通信延遲低至1ms,確保沖壓機與機器人協同誤差<±0.1mm。

2. 邊緣計算賦能智能決策

本地數據處理 :內置邊緣計算模塊,可過濾冗余數據并動態優化控制參數。例如,基于實時電流反饋調整焊接功率,減少能耗20%。

故障預警 :通過AI算法分析設備運行狀態,提前72小時預警電機過載風險,降低非計劃停機40%。

3. 即插即用,低成本改造

靈活部署 :支持RS485/RS232接口切換,適配西門子、倍福等主流PLC,無需更換現有設備。

快速配置 :通過GW Modbus Builder軟件,10分鐘完成參數映射,降低90%調試時間

應用場景:從焊裝到總裝的效能躍升

焊裝車間:高精度協同

網關連接EtherCAT焊接機器人與Modbus RTU夾具系統,實時同步定位數據,焊接路徑偏差從±0.3mm降至±0.05mm,單臺機器人焊接效率提升20%。

涂裝線:能耗優化

整合Modbus RTU電表數據至EtherCAT網絡,動態調節烘房溫度,能耗降低18%,年節省電費超50萬元。

總裝車間:遠程運維

通過網關將設備數據上傳至云端,實現手機端實時監控,故障響應時間從4小時縮短至15分鐘

審核編輯 黃宇

-

ethercat

+關注

關注

19文章

1056瀏覽量

39725 -

MODBUS RTU

+關注

關注

0文章

57瀏覽量

3356

發布評論請先 登錄

基于 DeviceNet 轉 MODBUS RTU 協議的施耐德 PLC 與 ABB 電機驅動器倉儲堆垛機的定位控制優化方案?

Modbus RTU轉CC-link協議網關(Modbus RTU轉CC-link)

Modbus RTU轉CC-Link協議網關(CC-Link轉Modbus RTU)

EtherNet/IP轉Modbus-RTU主站網關(EtherNet/IP轉Modbus-RTU)

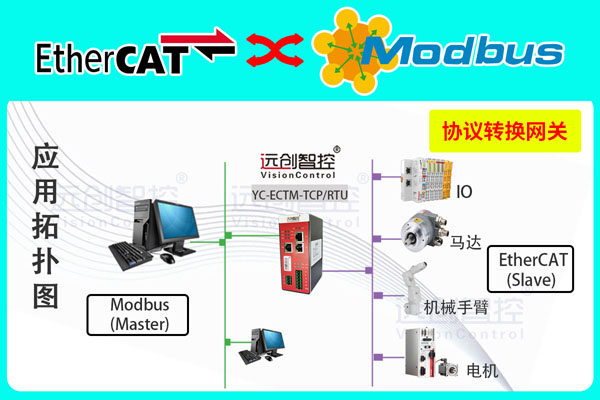

EtherCAT轉Modbus-RTU協議網關(Modbus-RTU轉EtherCAT)

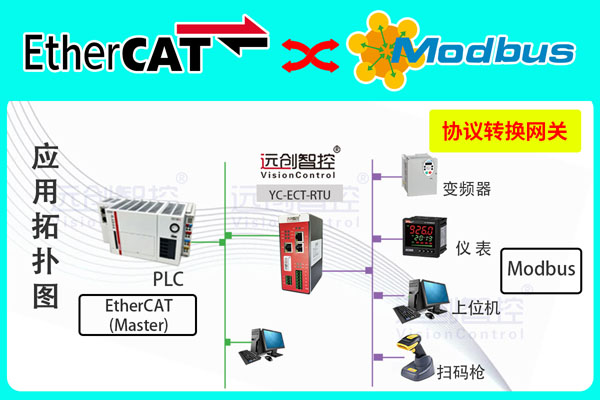

EtherCAT轉Modbus RTU協議網關(YC-ECT-RTU)

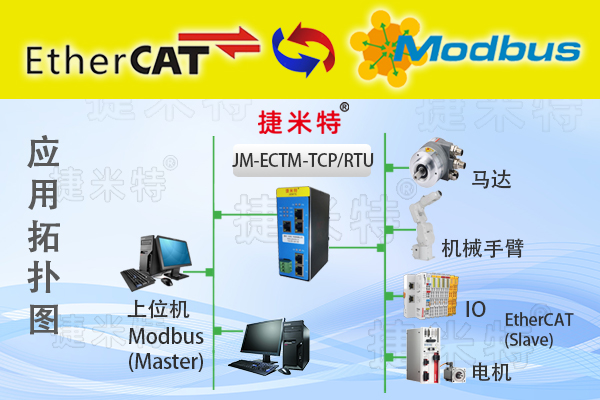

Modbus轉EtherCAT網關快速實現Modbus設備與EtherCAT網絡通信

EtherCAT轉Modbus RTU助力造車設備升級

EtherCAT轉Modbus RTU助力造車設備升級

評論