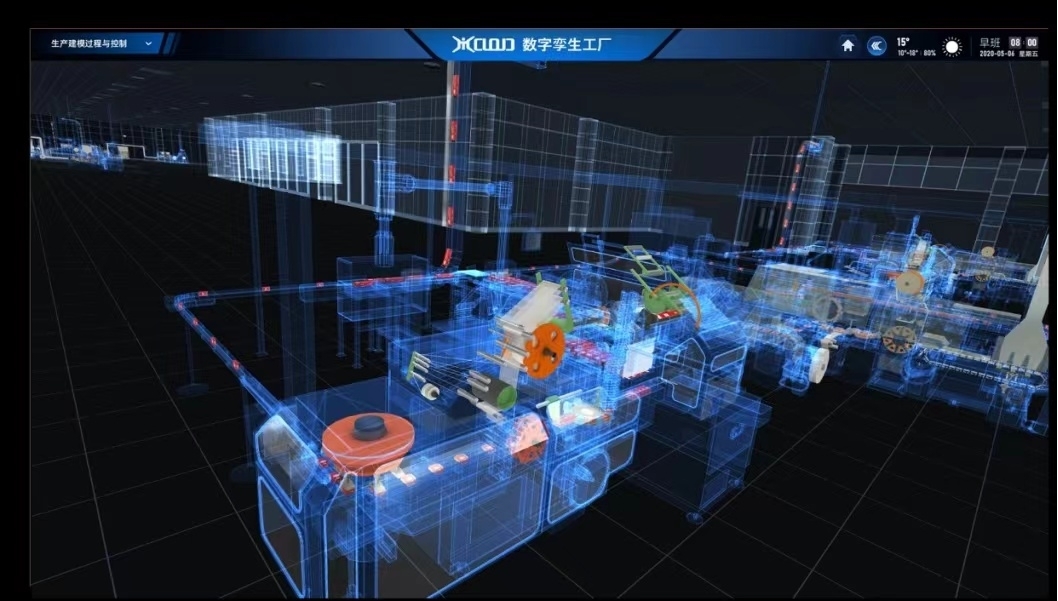

自 2021 年工業元宇宙概念爆發,資本與技術熱潮席卷而來。但褪去喧囂,企業更需冷靜審視:哪些場景能帶來實實在在的投資回報率(ROI)?工業元宇宙本質是依托數字孿生、物聯網、XR 等技術構建的虛實融合平臺,通過數字化鏡像、數據驅動決策和跨時空協作,為制造業賦能。以下從已驗證的場景出發,剖析真實價值所在。

一、數字孿生驅動的預測性維護:減少損失,延長設備壽命

設備故障引發的非計劃停機,一直是工業生產的 “痛點”,其損失成本占工業總成本的 20%-30%。數字孿生技術通過構建設備的高精度虛擬模型,結合傳感器實時數據與 AI 故障預測算法,能有效解決這一難題。某全球化工企業的實踐便是例證,該企業借助數字孿生模型,將關鍵機泵故障率降低 42%,維護成本減少 30%。模型精度達 92% 后,每年節省超 800 萬美元。

其 ROI 邏輯清晰:降低非計劃停機損失,減少因設備故障導致的生產中斷和額外維修成本;延長設備壽命,減少設備更換頻率,降低固定資產投入;優化備件庫存,通過精準預測需求,提升庫存周轉率超 25%,避免資金積壓。

二、遠程協作與專家支持系統:提高效率,降低人力成本

在全球化生產布局下,設備調試、維修等技術支持常面臨地域限制,差旅成本高、響應時間長。AR 眼鏡與遠程專家系統的結合,打破了這一困境。某汽車制造商運用該系統,使海外工廠設備調試效率提升 70%,工程師借助虛實疊加的 3D 指引完成復雜裝配,單次跨國差旅成本降低 90%。

從 ROI 角度看,一方面,技術響應時間從數天縮短至分鐘級,減少設備閑置時間,提升生產效率;另一方面,專家資源復用率提升 3-5 倍,降低對高技能人力的依賴,同時人為操作失誤率下降 60%,減少返工成本。

三、虛擬仿真優化產線設計:壓縮周期,降低試錯成本

新產線設計往往需要大量時間和資金投入進行物理原型搭建與測試。虛擬仿真平臺改變了這一模式,某電子代工廠利用該平臺,將新產線規劃周期從 6 個月壓縮至 45 天,試錯成本降低 80%。通過模擬不同排產策略,產能利用率提升 12%。

其帶來的 ROI 體現在:仿真成本僅為實體原型的 10%-20%,大幅降低前期投入;加速產品上市周期,NPI 周期縮短 30%-50%,搶占市場先機;優化能耗與資源利用率,能耗降低 8%-15%,實現綠色生產。

四、技能培訓的沉浸式升級:保障安全,提升培訓效率

傳統高危作業培訓存在安全風險高、培訓周期長、成本高的問題。VR 安全培訓系統為解決這些問題提供了新途徑。某能源集團采用該系統后,高危作業事故率下降 65%,新員工上崗培訓時間從 3 周縮短至 5 天,培訓成本降低 40%。

從經濟角度分析,規避安全事故能減少數百萬美元的直接經濟損失;沉浸式培訓使員工操作熟練度達標速度提升 2-3 倍,提高技能傳遞效率,快速為企業創造價值。

五、熱潮背后的冷靜審視:當前技術的局限性

雖然上述場景已展現出可觀的 ROI,但工業元宇宙規模化應用仍面臨諸多挑戰。數據質量方面,90% 的工業數據未被有效清洗與結構化,影響分析準確性;算力成本高昂,實時渲染大型工廠模型需千核級 GPU 資源;設備接口協議、數據格式碎片化,導致系統集成成本大幅增加;中型工廠元宇宙部署成本通常在 50 萬 - 200 萬美元,投資回報周期需 2-3 年。

六、務實落地:找準方向,穩步推進

企業在探索工業元宇宙時,需保持理性。優先選擇設備復雜度高、故障損失大、人力依賴強的業務場景,確保與自身痛點高度匹配;從局部驗證入手,如單臺設備孿生,待技術成熟后再向系統級應用擴展;同時注重培養 “數字工匠” 團隊,打通 IT 與 OT 數據流,提升組織適配能力。

工業元宇宙的價值核心在于降本、增效、控險。企業應避免盲目跟風,聚焦已驗證的 ROI 場景,穩步推進數字化轉型。隨著技術的不斷發展,未來 3-5 年,工業元宇宙或將帶來更大變革,但唯有堅持價值導向,才能在浪潮中實現可持續增長。

-

工業互聯網

+關注

關注

28文章

4349瀏覽量

94718 -

智慧工廠

+關注

關注

2文章

439瀏覽量

27905 -

設備管理系統

+關注

關注

0文章

76瀏覽量

2121 -

數字工廠

+關注

關注

0文章

62瀏覽量

5829 -

數字化轉型

+關注

關注

0文章

307瀏覽量

9339

發布評論請先 登錄

相關推薦

從安防到元宇宙:RK3588如何重塑視覺感知邊界?

工業元宇宙落地!數字孿生如何預測設備壽命誤差<3%?

AI先鋒對話:DeepSeek爆火背后,戰略破局的新思考

工業元宇宙的冷思考:哪些場景正在產生真實 ROI?

工業元宇宙的冷思考:哪些場景正在產生真實 ROI?

評論