文章來源:晶格半導體

原文作者:晶格半導體

本文主要介紹TSSG生產碳化硅的優勢。

消除微管缺陷

微管是SiC晶體中極為有害的缺陷,哪怕數量極少,也會對SiC器件的性能產生毀滅性打擊。在傳統物理氣相傳輸法(PVT)生長SiC單晶時,微管極易形成,并且籽晶或襯底里原有的微管還會在后續生長中不斷延伸,使得晶體質量難以提升。而TSSG法在生長SiC單晶過程中,展現出獨特的優勢——完全不會產生微管。眾多研究成果有力地證明了這一點,1996年,Yakimova等發現液相外延SiC能完美覆蓋襯底中原有的微管缺陷,從而獲取無微管的高質量SiC單晶;1999年,Hofmann等通過光學顯微鏡觀察進一步證實TSSG法生長SiC單晶時微管可被有效覆蓋;Khan等借助X射線衍射、光學顯微鏡以及掃描電鏡等多種先進檢測手段,同樣證實液相外延能有效修復襯底中的微管和其他宏觀缺陷,大幅降低晶體中的位錯密度;Ujihara等利用拉曼光譜也證實了液相外延生長的SiC可有效覆蓋襯底中的固有缺陷,顯著提升晶體質量。由此可見,TSSG法為獲得高質量SiC單晶提供了堅實保障。

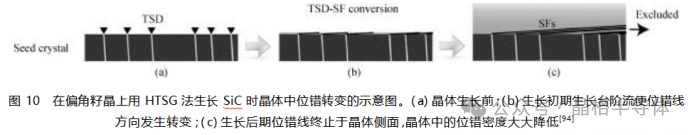

降低位錯密度

位錯也是影響SiC晶體性能的關鍵因素之一。在TSSG法生長SiC單晶的過程中,存在著奇妙的位錯轉變機制。日本名古屋大學Harada等給出的位錯轉變機理示意圖顯示,臺階流會促使籽晶中位錯線原本垂直于生長臺階流方向的螺位錯(TSDs)和刃位錯(TEDs),轉變為位錯線與臺階流相平行的堆垛層錯(SFs)。隨著臺階流的持續生長,SF不斷橫向擴展,并最終終止于晶體的側邊緣。這一轉變過程極大地減少了籽晶中位錯在后續生長中的繼承和延伸,使得晶體中的位錯密度大幅降低,進而提升了SiC晶體的電學性能和機械性能,為SiC器件的高性能運行奠定了基礎。

擴徑優勢顯著

當前,SiC襯底及器件的高成本嚴重阻礙了SiC在更廣泛領域的推廣應用。增大單晶尺寸是提高器件生產效率、降低單個器件制造成本的重要途徑,因此擴徑技術成為全球研究者關注的焦點。PVT法作為目前生長SiC單晶的主流且唯一實現大規模商業化的方法,在擴徑方面卻困難重重。以行業巨頭Cree公司為例,早在30多年前就成功生長出2英寸的SiC單晶,但直至今日,其8英寸SiC單晶襯底仍未實現商業化,這足以體現PVT法擴徑技術面臨的巨大挑戰。

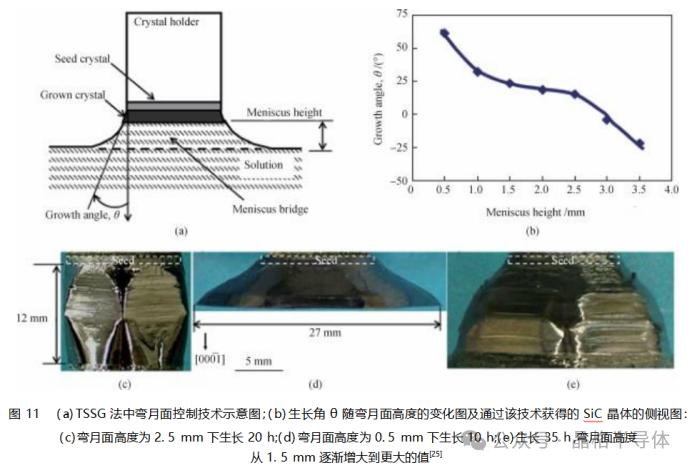

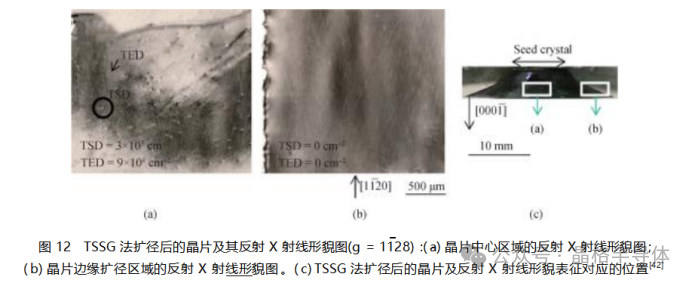

TSSG法在擴徑方面具有得天獨厚的優勢。在生長過程中,通過調整提拉速度就能相對輕松地實現晶體的放肩擴徑。豐田公司和住友公司的研究團隊采用“彎月面高度控制”技術,進一步實現了人為精確調控晶體擴徑。在TSSG法生長晶體時,由于表面張力的作用,晶體與高溫溶液之間會形成具有一定高度的彎月面。研究人員通過調整籽晶的提拉速度來改變彎月面的高度,進而調控生長角θ。一般來說,提拉速度越小,彎月面高度越小,晶體的生長角θ值越大,可獲得的晶體擴徑速率就越大。不僅如此,擴徑還能大幅度降低晶體中的位錯密度。從相關研究團隊給出的通過TSSG法擴徑生長的SiC單晶及其中心區域和邊緣擴徑區域的反射X射線形貌照片可以清晰看到,晶體在籽晶正下方的中心區域位錯密度較高,而在偏離籽晶正下方的邊緣擴徑區域幾乎觀察不到位錯的存在,這是因為籽晶中的固有位錯在生長過程中不會延伸到擴徑區,使得擴徑區中位錯密度更低,為生產大尺寸、高質量的SiC單晶提供了可能。

生長過程靈活可控

晶體生長是一個動態且復雜的過程,對生長界面處狀態的持續穩定調控對于保證晶體結晶質量至關重要,尤其是在長時間的生長過程中。在PVT法生長SiC單晶時,為防止SiC分解后氣相物質的大量流失,坩堝必須封閉,這使得坩堝內部在晶體生長過程中猶如一個“黑箱”,研究人員無法實時獲取內部信息,更難以對生長過程進行動態調控。這不僅限制了晶體質量的進一步提升,也制約了生長工藝的優化和創新。

與PVT法不同,TSSG法生長SiC單晶的生長系統更為“開放”。在生長過程中,可實現動態調控的參數豐富多樣,為晶體生長過程的精細化調控提供了廣闊空間。通過調整籽晶和坩堝的旋轉工藝,能夠對高溫溶液中的溫場、對流模式以及溶質濃度分布進行有效調控;調整晶體生長過程中籽晶的提拉速度,可以靈活改變晶體的生長速率和生長形態;借助紅外測溫及成像技術,還能對晶體生長過程進行實時監測與調控。隨著TSSG法相關技術的不斷突破和完善,這種生長過程的可調控性優勢將愈發凸顯,為精準生長出滿足不同應用需求的SiC單晶提供了有力支持。

高效p型摻雜

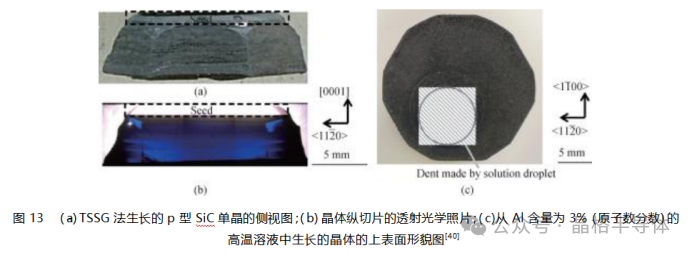

n型溝道的SiC絕緣柵雙極型晶體管(SiC IGBTs)在高壓開關領域具有巨大的應用潛力,其制作需要高摻雜濃度、低電阻率的p型SiC襯底。然而,目前商用的p型SiC單晶存在晶體結晶質量差、電阻率高(約2.5Ω·cm)等問題,嚴重限制了n型溝道SiC IGBT的性能。采用PVT法難以獲得高摻雜濃度、高質量的p型SiC單晶,主要受兩方面因素制約:一方面,實現p型摻雜的Al源在晶體生長條件下的飽和蒸氣壓太大,在晶體生長初期Al源就會迅速耗盡,導致晶體中Al的摻雜濃度極不均勻,無法實現持續穩定的p型摻雜;另一方面,研究表明,PVT法生長p型SiC晶體時,晶體生長界面處高濃度的Al會嚴重影響晶體的結晶質量,導致缺陷密度增大。

TSSG法成功克服了這些難題。在晶體生長過程中,只需向高溫溶液中添加一定量的Al,就能實現持續穩定的p型摻雜。這主要得益于TSSG法相對較低的生長溫度,以及將Al分散在高溫溶液中對其揮發的抑制作用。在溶質分凝和擴散的作用下,晶體生長界面處的Al濃度會形成動態平衡的穩態分布,從而實現Al在晶體中的持續穩定摻雜,并且可以根據Al溶質在晶體中的平衡分凝系數,實現晶體中摻雜濃度的大范圍精確調控。豐田公司的Shirai等人在2014年報道了通過TSSG法生長的低電阻率p型4H - SiC晶體,他們利用TSSG法在Si - Cr - Al高溫溶液中生長出了厚度為5mm的高質量p型4H - SiC晶錠,晶體生長速率高達1mm/h,晶體中Al摻雜濃度分布均勻,電阻率僅有35mΩ·cm,充分展示了TSSG法在生長低電阻率、高結晶質量的p型SiC單晶方面的巨大優勢,為SiC IGBTs等器件的高性能發展提供了優質的材料基礎。

-

晶體

+關注

關注

2文章

1391瀏覽量

36350 -

SiC

+關注

關注

31文章

3226瀏覽量

65269 -

碳化硅

+關注

關注

25文章

3066瀏覽量

50480

原文標題:TSSG生產碳化硅的優勢

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

TSSG生產碳化硅的優勢

TSSG生產碳化硅的優勢

評論