在錫膏工藝中,虛焊(Cold Solder Joint)是一種常見的焊接缺陷,表現為焊點表面看似連接,但實際存在電氣接觸不良或機械強度不足的問題。虛焊可能導致產品功能失效、可靠性下降甚至短路風險。以下從成因、表現、影響、檢測及預防措施等方面詳細解析:

一、虛焊現象定義與危害

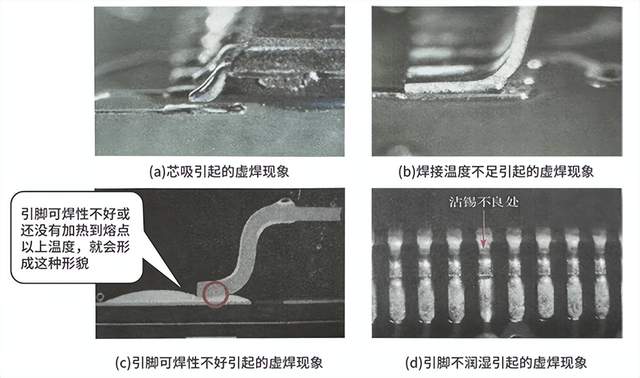

密腳器件虛焊指元器件引腳與PCB焊盤間未形成有效電氣連接的現象,其中開焊(Open Soldering)是最常見缺陷類型。如圖1-1所示,典型虛焊表現為引腳翹起導致局部焊點缺失,或焊膏潤濕不良形成冷焊點。該缺陷隱蔽性強,可能引發設備間歇性故障,屬于高危害性工藝問題。部分廠商采用牙簽撥動檢測法進行初步篩查,但過度依賴人工操作存在質量波動風險。

圖1-1 密腳器件虛焊現象

二、虛焊產生原因分析

根據工藝鏈環節,虛焊成因可分為五大類,具有強隨機性和工藝敏感性:

1. 焊膏印刷缺陷

具體表現:漏印、少印導致焊料不足(如圖1-1中焊點面積過小區域);鋼網堵塞或參數設計不當(如開口過小)。

虛焊占比:約35%(行業統計值,實際比例因工藝條件差異可能變化)。

2. 引腳共面性問題

具體表現:引腳蹺腳、變形導致局部引腳脫離焊膏接觸(如圖1-1中引腳翹起區域)。

虛焊占比:約28%。

3. 導通孔虹吸效應

具體表現:焊盤導通孔設計不當,熔融焊錫流向孔內導致引腳根部焊料不足(如圖1-1中焊盤導通孔區域)。

虛焊占比:約18%。

4. 可焊性衰退

具體表現:引腳電鍍層氧化(如Sn層厚度不足)或PCB焊盤表面污染。

虛焊占比:約15%。

5. 熱力學失衡

具體表現:PCB熱容過大或預熱不足,導致焊膏熔化后沿引腳上爬(芯吸現象)。

虛焊占比:約4%。

三、系統性改進建議

需建立"設計-物料-工藝"三位一體的防控體系:

1. 物料管控強化

引腳保護:采用真空包裝運輸,開包后48小時內完成貼片,存儲濕度≤10%RH。

可焊性驗證:

引腳電鍍層厚度≥8μm(Sn層),使用潤濕平衡測試儀(WBT)檢測接觸角≤90°。

PCB焊盤實施等離子清洗,定期檢測表面能≥50mN/m。

2. 工藝參數優化

印刷工藝:

采用階梯鋼網(厚度0.12-0.15mm),開口面積比引腳大10-15%。

實施焊膏厚度監控(SPI),目標厚度60-80μm。

焊接曲線:

預熱區溫度提升至120-140℃,時間延長至120-150秒。

峰值溫度245±5℃,液態時間>40秒。

設備維護:

每20片PCB清潔鋼網,使用專用溶劑和無塵布。

每周校準回流焊溫度,ΔT≤5℃。

3. 檢測體系升級

AOI+X-ray聯動:

AOI重點檢測焊點潤濕角(合格標準:<30°)和引腳共面性。

X-ray檢測焊點空洞率(IPC標準:<25%)。

SPC過程控制:

對焊接溫度、印刷厚度等關鍵參數實施實時控制圖監控。

建立虛焊缺陷數據庫,實施PDCA持續改進。

4. 操作規范優化

禁止焊接前編程:防止引腳受力變形,編程操作應使用無接觸工裝。

物料流轉管控:采用防靜電周轉車,避免引腳碰撞變形。

四、實施效果預期

通過上述改進方案,預計可實現:

虛焊率降至0.5%以下(行業優秀水平)

焊接質量穩定性提升40%

返修成本降低60%以上

產品可靠性(MTBF)提高30%

建議優先實施焊膏印刷工藝優化和AOI檢測升級,3個月內即可完成工藝調試并見到顯著改善。長期需建立DFM設計規則庫,從源頭消除虛焊風險。

總結:虛焊是錫膏工藝中的關鍵控制點,需從材料、設備、工藝、環境等多維度系統管理。通過嚴格的過程控制和實時監測,可顯著降低虛焊率,提升產品可靠性。

審核編輯 黃宇

-

錫膏

+關注

關注

1文章

927瀏覽量

17351 -

虛焊

+關注

關注

1文章

63瀏覽量

13861

發布評論請先 登錄

詳解錫膏工藝中的虛焊現象

詳解錫膏工藝中的虛焊現象

評論