在當(dāng)今科技飛速發(fā)展的時(shí)代,電子設(shè)備正以前所未有的速度朝著小型化、高集成化的方向演進(jìn)。從我們?nèi)粘J褂玫?a target="_blank">智能手機(jī)、智能手表,到醫(yī)療領(lǐng)域的精密植入式設(shè)備,再到半導(dǎo)體行業(yè)的先進(jìn)芯片封裝,對(duì)電子元件的尺寸要求越來越小,而這其中,焊盤尺寸的不斷縮小成為了推動(dòng)電子產(chǎn)品進(jìn)一步微型化的關(guān)鍵因素之一。當(dāng)焊盤尺寸縮小至 0.15mm 這一超細(xì)級(jí)別時(shí),焊接技術(shù)面臨著諸多前所未有的全球性挑戰(zhàn)。本文將深入剖析這些挑戰(zhàn),并詳細(xì)介紹目前行業(yè)內(nèi)領(lǐng)先的解決方案,特別是大研智造在這一領(lǐng)域所取得的突破性成果。

一、全球技術(shù)挑戰(zhàn)

(一)熱管理難題

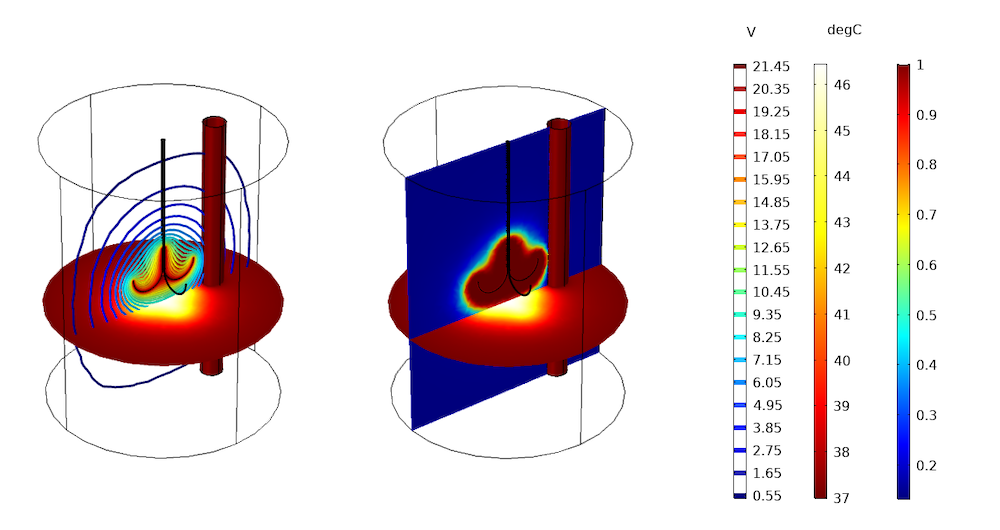

隨著焊盤尺寸縮小到 0.15mm,其散熱面積大幅減小,導(dǎo)致在焊接過程中熱量極易積聚。傳統(tǒng)焊接技術(shù),如烙鐵焊、熱風(fēng)焊等,在面對(duì)如此微小的焊盤時(shí),熱影響區(qū)往往過大。據(jù)相關(guān)數(shù)據(jù)顯示,傳統(tǒng)工藝在 0.3mm 以下焊盤焊接時(shí),熱影響區(qū)通常大于 200μm 。以醫(yī)療電子設(shè)備中的植入式傳感器為例,其 0.15mm 的焊盤周邊可能分布著對(duì)溫度極為敏感的元件,過高的溫度不僅可能損傷這些敏感元件,導(dǎo)致設(shè)備報(bào)廢,增加高達(dá) 45% 的成本,還可能改變傳感器的性能參數(shù),影響其檢測(cè)的準(zhǔn)確性和可靠性。對(duì)于一些采用 PI(聚酰亞胺)基板的電子產(chǎn)品,PI 基板的耐溫性通常僅為 260℃,傳統(tǒng)焊接工藝產(chǎn)生的高熱量極易導(dǎo)致基板碳化,從而嚴(yán)重影響產(chǎn)品質(zhì)量。

(二)焊接精度與可靠性挑戰(zhàn)

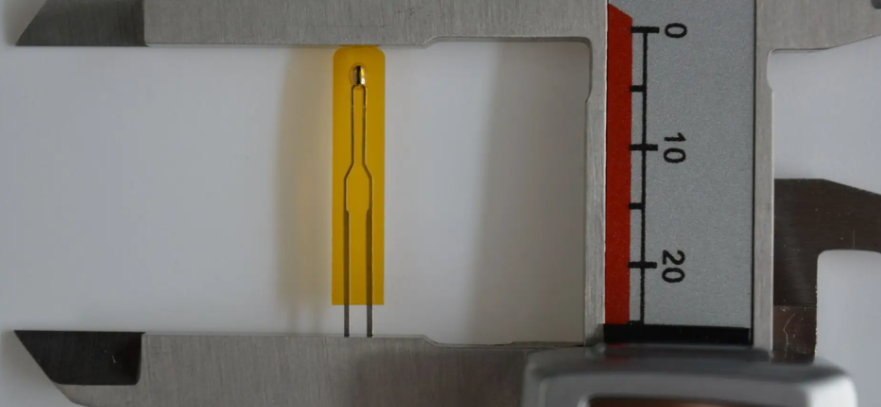

在 0.15mm 超細(xì)焊盤上實(shí)現(xiàn)精確焊接是一項(xiàng)極具挑戰(zhàn)性的任務(wù)。由于焊盤尺寸極小,對(duì)焊接設(shè)備的定位精度要求極高。傳統(tǒng)焊接設(shè)備的定位精度往往難以滿足要求,導(dǎo)致焊接偏差,容易出現(xiàn)虛焊、短路等缺陷。例如,在傳統(tǒng)的人工焊接中,即使是經(jīng)驗(yàn)豐富的焊工,在面對(duì) 0.15mm 焊盤時(shí),其焊接速度也小于 0.5 秒 / 點(diǎn),且很難保證焊點(diǎn)的一致性和可靠性。在量產(chǎn)過程中,這種低效率和低可靠性的焊接方式根本無法滿足市場(chǎng)對(duì)產(chǎn)品數(shù)量和質(zhì)量的需求。同時(shí),對(duì)于一些需要承受頻繁插拔或機(jī)械振動(dòng)的電子產(chǎn)品,如 5G 光模塊光纖陣列,其 0.18mm 焊盤間距要求焊點(diǎn)在承受 10 萬次插拔后信號(hào)損耗小于 0.1dB,而傳統(tǒng)工藝在這方面的波動(dòng)往往大于 20%,無法滿足嚴(yán)苛的性能要求。

(三)材料兼容性與選擇困境

隨著焊盤尺寸的減小,對(duì)焊接材料的要求也變得更加苛刻。一方面,需要焊接材料能夠在極小的焊盤上實(shí)現(xiàn)良好的潤(rùn)濕性和冶金結(jié)合,以確保焊接的可靠性。另一方面,還需要考慮焊接材料與焊盤以及周邊元件材料的兼容性。例如,在一些高端電子產(chǎn)品中,可能會(huì)使用多種不同材質(zhì)的元件和基板,傳統(tǒng)的焊接材料可能無法同時(shí)與這些材料實(shí)現(xiàn)良好的結(jié)合,從而影響焊接質(zhì)量。此外,對(duì)于一些對(duì)環(huán)保要求極高的行業(yè),如醫(yī)療電子和航空航天,還需要焊接材料滿足無鉛無鹵等環(huán)保法規(guī)要求,這進(jìn)一步增加了材料選擇的難度。

(四)量產(chǎn)效率與成本壓力

在追求高精度焊接的同時(shí),如何提高量產(chǎn)效率并降低成本也是全球面臨的重要挑戰(zhàn)。對(duì)于 0.15mm 超細(xì)焊盤焊接,傳統(tǒng)工藝的低效率使得大規(guī)模生產(chǎn)難以實(shí)現(xiàn)。例如,在高端影像設(shè)備制造領(lǐng)域,某國(guó)際相機(jī)模組廠商在面對(duì) 0.2mm 超細(xì)焊盤(間距 0.2mm)焊接時(shí),傳統(tǒng)工藝的焊接速度僅為 0.8 點(diǎn) / 秒,無法滿足年產(chǎn) 150 萬片的產(chǎn)能需求。而且,傳統(tǒng)工藝的高廢品率和材料浪費(fèi)也導(dǎo)致成本居高不下。以錫料利用率為例,傳統(tǒng)工藝的錫料利用率通常僅為 85%,這意味著每年會(huì)產(chǎn)生大量的材料浪費(fèi)成本。在市場(chǎng)競(jìng)爭(zhēng)日益激烈的今天,如何在保證焊接質(zhì)量的前提下,提高量產(chǎn)效率并降低成本,成為了企業(yè)能否在行業(yè)中立足的關(guān)鍵。

二、創(chuàng)新解決方案

(一)大研智造激光錫球焊技術(shù)

超精密光路系統(tǒng)

大研智造的激光錫球焊設(shè)備配備了超精密光路系統(tǒng),擁有 915nm(半導(dǎo)體)/1070nm(光纖)兩種波長(zhǎng)可供選擇。其中,半導(dǎo)體激光器功率范圍在 60 - 150W,適配錫球直徑為 0.15 - 0.6mm,能夠?qū)崿F(xiàn)熱輸入的精準(zhǔn)可控,非常適合對(duì)熱影響敏感的 0.15mm 超細(xì)焊盤焊接。光纖激光器功率可達(dá) 200W,具有更強(qiáng)的穿透力,適用于焊接不銹鋼、可伐合金等高反射材料。該光路系統(tǒng)的光斑直徑可在 20 - 50μm 范圍內(nèi)連續(xù)可調(diào),能量穩(wěn)定性小于 3‰ 。通過多焦點(diǎn)動(dòng)態(tài)補(bǔ)償技術(shù),能夠有效消除焊接邊緣的熱累積現(xiàn)象,其全自研的高精度環(huán)形光斑設(shè)計(jì)更是為精密焊接提供了有力保障,確保在 0.15mm 超細(xì)焊盤上實(shí)現(xiàn)高質(zhì)量的焊接。

智能供料控制

為滿足 0.15mm 超細(xì)焊盤焊接對(duì)錫球的特殊要求,大研智造提供直徑范圍為 0.15mm - 0.8mm 的全球最小商用錫球,供料精度高達(dá) ±0.5μm 。設(shè)備采用自清潔陶瓷噴嘴設(shè)計(jì),極大地延長(zhǎng)了噴嘴的使用壽命,使其高達(dá) 50 萬次。這種智能供料控制不僅能夠精確地將錫球輸送到焊接位置,還能保證錫球的純凈度和穩(wěn)定性,避免因錫球雜質(zhì)或供料不穩(wěn)定而導(dǎo)致的焊接缺陷,為 0.15mm 超細(xì)焊盤焊接提供了可靠的材料供應(yīng)保障。

運(yùn)動(dòng)系統(tǒng)

大研智造激光錫球焊設(shè)備的運(yùn)動(dòng)系統(tǒng)具備卓越的性能。其定位精度可達(dá) ±1μm,能夠在極小的空間內(nèi)實(shí)現(xiàn)精準(zhǔn)定位,確保激光束準(zhǔn)確地作用于 0.15mm 超細(xì)焊盤上。運(yùn)動(dòng)速度極快,僅需 0.05 秒即可完成一個(gè)焊點(diǎn)的焊接,大大提高了生產(chǎn)效率。該系統(tǒng)還支持 Z 軸 0.1mm 高度差補(bǔ)償?shù)娜S焊接,能夠適應(yīng)各種復(fù)雜的焊接場(chǎng)景,如曲面焊接等。在面對(duì)具有一定高度差或曲面形狀的 0.15mm 超細(xì)焊盤時(shí),六維運(yùn)動(dòng)系統(tǒng)能夠通過精確的 Z 軸高度補(bǔ)償,保證焊接質(zhì)量的一致性和可靠性。

(二)先進(jìn)的視覺定位與檢測(cè)技術(shù)

高分辨率 CCD 視覺定位系統(tǒng)

為實(shí)現(xiàn) 0.15mm 超細(xì)焊盤的精準(zhǔn)焊接,先進(jìn)的視覺定位系統(tǒng)至關(guān)重要。大研智造的激光錫球焊設(shè)備采用了 500 萬像素的高分辨率 CCD 相機(jī)作為視覺定位系統(tǒng)的核心。該相機(jī)能夠捕捉到極其細(xì)微的圖像細(xì)節(jié),配合先進(jìn)的圖像處理算法,定位精度可達(dá) ±0.02mm 。在焊接過程中,視覺定位系統(tǒng)能夠?qū)崟r(shí)監(jiān)測(cè)焊盤和錫球的位置,將數(shù)據(jù)反饋給控制系統(tǒng),以便及時(shí)調(diào)整焊接參數(shù),確保焊接的準(zhǔn)確性。例如,在智能手表生物電極 0.16mm 焊盤的焊接中,通過部署 CCD 視覺在線檢測(cè)系統(tǒng),能夠?qū)崟r(shí)檢測(cè)焊接質(zhì)量,及時(shí)發(fā)現(xiàn)并糾正可能出現(xiàn)的焊接缺陷,使焊接良率從傳統(tǒng)工藝的 78% 提升至 99.4%。

深度學(xué)習(xí)輔助質(zhì)量檢測(cè)

除了高精度的視覺定位,大研智造還引入了深度學(xué)習(xí)技術(shù)用于焊接質(zhì)量檢測(cè)。基于 10 萬 + 焊點(diǎn)數(shù)據(jù)庫,建立深度學(xué)習(xí)模型,能夠?qū)附舆^程中的氣孔、虛焊等風(fēng)險(xiǎn)進(jìn)行預(yù)測(cè),并自動(dòng)優(yōu)化焊接參數(shù)。該模型通過對(duì)大量焊接數(shù)據(jù)的學(xué)習(xí)和分析,能夠準(zhǔn)確識(shí)別出各種焊接缺陷的特征,從而在焊接過程中提前預(yù)警并采取相應(yīng)的措施,有效提高焊接質(zhì)量的穩(wěn)定性和可靠性。例如,在半導(dǎo)體封裝中的晶圓級(jí) Chiplet 互連焊接中,通過深度學(xué)習(xí)輔助質(zhì)量檢測(cè),能夠確保焊點(diǎn)高度一致性達(dá)到 ±1μm,滿足 3D 堆疊對(duì)焊點(diǎn)高精度的需求。

(三)特殊環(huán)境與材料優(yōu)化方案

真空環(huán)境激光焊接

在一些對(duì)焊接質(zhì)量要求極高的應(yīng)用場(chǎng)景,如 5G 光模塊光纖陣列焊接,大研智造采用真空環(huán)境激光焊接技術(shù)。在真空環(huán)境下(氧含量小于 5ppm),能夠有效減少焊點(diǎn)的氧化,提高焊接質(zhì)量。同時(shí),搭配 AuSn20 焊料和梯度能量控制技術(shù),能夠使焊點(diǎn)強(qiáng)度提升至 250MPa,超出行業(yè)標(biāo)準(zhǔn) 80% 。這種特殊環(huán)境下的焊接方案,能夠滿足 5G 光模塊光纖陣列 0.18mm 焊盤間距需承受 10 萬次插拔且信號(hào)損耗要求小于 0.1dB 的嚴(yán)苛挑戰(zhàn),助力客戶獲得世界 500 強(qiáng)一級(jí)供應(yīng)商資質(zhì)。

無鉛無鹵環(huán)保材料應(yīng)用

為滿足醫(yī)療電子、航空航天等行業(yè)對(duì)環(huán)保的嚴(yán)格要求,大研智造積極推廣無鉛無鹵工藝。在焊接材料選擇上,采用符合 RoHS 2.0 與 REACH 法規(guī)的環(huán)保材料,確保在 0.15mm 超細(xì)焊盤焊接過程中,不會(huì)對(duì)環(huán)境和人體造成危害。例如,在醫(yī)療電子的植入式傳感器(焊盤 0.15mm,耐體液腐蝕)和微創(chuàng)手術(shù)器械(焊點(diǎn)壽命大于 50 萬次彎折)的焊接中,零助焊劑工藝不僅保證了焊接質(zhì)量,還符合醫(yī)療行業(yè)對(duì)材料安全性和生物兼容性的要求。

(四)高效的自動(dòng)化與柔性生產(chǎn)方案

模塊化設(shè)備設(shè)計(jì)與升級(jí)能力

大研智造的激光錫球焊設(shè)備采用模塊化設(shè)計(jì)理念,具備強(qiáng)大的升級(jí)能力。基礎(chǔ)款設(shè)備可在 48 小時(shí)內(nèi)加裝真空艙,升級(jí)為適用于醫(yī)療級(jí)焊接需求的設(shè)備。單工位設(shè)備能夠無縫對(duì)接 MES 系統(tǒng),升級(jí)為全自動(dòng)產(chǎn)線,滿足企業(yè)不同階段的生產(chǎn)需求。這種模塊化設(shè)計(jì)和升級(jí)能力,不僅降低了企業(yè)的設(shè)備采購成本,還提高了設(shè)備的通用性和靈活性,使企業(yè)能夠根據(jù)市場(chǎng)需求快速調(diào)整生產(chǎn)方案,提高生產(chǎn)效率。

自動(dòng)化生產(chǎn)線集成與優(yōu)化

在實(shí)際生產(chǎn)中,大研智造能夠?yàn)槠髽I(yè)提供自動(dòng)化生產(chǎn)線集成與優(yōu)化方案。以某國(guó)際相機(jī)模組廠商為例,該廠商面臨 0.2mm 超細(xì)焊盤(間距 0.2mm)焊接的工藝瓶頸,大研智造為其提供了 3 臺(tái) DY - 系列定制設(shè)備組成柔性產(chǎn)線,并集成 MES 系統(tǒng)實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)實(shí)時(shí)監(jiān)控。通過優(yōu)化參數(shù)組合 20 余次,將焊接良率從 98.5% 提升至 99.2% 。同時(shí),終檢采用 AOI(自動(dòng)光學(xué)檢測(cè))+X - Ray 檢測(cè)技術(shù),并建立追溯系統(tǒng),記錄每片 FPC 的焊接參數(shù)與質(zhì)量數(shù)據(jù),實(shí)現(xiàn)全流程可追溯。此外,錫料利用率從傳統(tǒng)工藝的 85% 提升至 99%,年節(jié)省成本 120 萬元,有效提高了企業(yè)的生產(chǎn)效率和經(jīng)濟(jì)效益。

三、實(shí)際應(yīng)用案例

(一)智能手表傳感器焊接

智能手表作為可穿戴設(shè)備的代表,其內(nèi)部集成了多種傳感器,如生物電極傳感器用于監(jiān)測(cè)心率、血壓等生理數(shù)據(jù)。這些傳感器的焊盤尺寸通常非常小,如生物電極的焊盤尺寸可達(dá) 0.16mm 。傳統(tǒng)焊接工藝在焊接此類焊盤時(shí),存在嚴(yán)重的虛焊問題,虛焊率高達(dá) 22%,并且由于熱損傷,會(huì)使傳感器靈敏度下降 35% 。大研智造采用 DY 系列激光錫球焊設(shè)備,部署 CCD 視覺在線檢測(cè)系統(tǒng),通過精確控制焊接參數(shù),使焊接良率從 78% 大幅提升至 99.4% 。焊接速度也達(dá)到了 0.3 秒 / 點(diǎn),不僅提高了產(chǎn)品質(zhì)量,還滿足了大規(guī)模生產(chǎn)的需求,為智能手表制造商提供了可靠的焊接解決方案。

(二)5G 光模塊焊接

隨著 5G 通信技術(shù)的快速發(fā)展,5G 光模塊作為核心部件,對(duì)其性能和可靠性提出了極高的要求。5G 光模塊的焊盤間距通常為 0.18mm,需要承受 10 萬次插拔且信號(hào)損耗要求小于 0.1dB 。大研智造采用激光焊接技術(shù),搭配 AuSn20 焊料和梯度能量控制,使焊點(diǎn)強(qiáng)度提升至 250MPa,超出行業(yè)標(biāo)準(zhǔn) 80% 。通過嚴(yán)格控制焊接過程中的各項(xiàng)參數(shù),成功解決了 5G 光模塊焊接的難題,助力客戶獲得世界 500 強(qiáng)一級(jí)供應(yīng)商資質(zhì),為 5G 通信產(chǎn)業(yè)的發(fā)展提供了有力支持。

(三)醫(yī)療電子設(shè)備焊接

醫(yī)療電子設(shè)備,如植入式傳感器和微創(chuàng)手術(shù)器械,對(duì)焊接質(zhì)量和安全性要求極高。植入式傳感器的焊盤尺寸通常為 0.15mm,且需要具備耐體液腐蝕的性能。微創(chuàng)手術(shù)器械的焊點(diǎn)則需要承受大于 50 萬次彎折的壽命要求。大研智造的激光錫球焊設(shè)備采用零助焊劑工藝,結(jié)合特殊的材料選擇和焊接參數(shù)優(yōu)化,能夠滿足醫(yī)療電子設(shè)備的這些嚴(yán)苛要求。在實(shí)際應(yīng)用中,為醫(yī)療設(shè)備制造商提供了高質(zhì)量、可靠的焊接解決方案,確保了醫(yī)療電子設(shè)備的安全性和有效性。

(四)半導(dǎo)體封裝焊接

在半導(dǎo)體封裝領(lǐng)域,晶圓級(jí) Chiplet 互連焊接對(duì)焊點(diǎn)的精度和一致性要求極高。大研智造的激光錫球焊設(shè)備通過其六維運(yùn)動(dòng)系統(tǒng)的高精度定位和先進(jìn)的視覺定位與檢測(cè)技術(shù),能夠?qū)崿F(xiàn)焊點(diǎn)高度一致性 ±1μm,滿足 3D 堆疊對(duì)焊點(diǎn)的嚴(yán)格要求。在實(shí)際生產(chǎn)中,為半導(dǎo)體制造商提高了封裝良率,降低了生產(chǎn)成本,推動(dòng)了半導(dǎo)體封裝技術(shù)的發(fā)展。

四、未來展望

隨著科技的不斷進(jìn)步,電子產(chǎn)品的小型化和高集成化趨勢(shì)將持續(xù)加劇,0.15mm 超細(xì)焊盤焊接技術(shù)也將面臨更多的挑戰(zhàn)和機(jī)遇。未來,大研智造將繼續(xù)加大研發(fā)投入,不斷優(yōu)化現(xiàn)有技術(shù),提升設(shè)備性能。例如,進(jìn)一步提高激光錫球焊設(shè)備的焊接精度和速度,降低熱影響區(qū),開發(fā)更先進(jìn)的焊接材料和工藝,以滿足不斷變化的市場(chǎng)需求。同時(shí),隨著人工智能、大數(shù)據(jù)等新興技術(shù)的不斷發(fā)展,大研智造將積極探索這些技術(shù)在焊接領(lǐng)域的應(yīng)用,實(shí)現(xiàn)焊接過程的智能化控制和質(zhì)量預(yù)測(cè),為全球電子制造行業(yè)提供更加高效、可靠、智能的焊接解決方案。

在全球技術(shù)挑戰(zhàn)面前,大研智造憑借其卓越的創(chuàng)新能力和先進(jìn)的技術(shù)解決方案,在 0.15mm 超細(xì)焊盤焊接領(lǐng)域取得了顯著的成果。通過不斷突破技術(shù)瓶頸,為電子制造、醫(yī)療、通信等多個(gè)行業(yè)提供了關(guān)鍵的技術(shù)支持,推動(dòng)了行業(yè)的發(fā)展和進(jìn)步。如果您在 0.15mm 超細(xì)焊盤焊接方面遇到難題,或者希望了解更多關(guān)于大研智造激光錫球焊技術(shù)的信息,歡迎隨時(shí)聯(lián)系我們。我們擁有專業(yè)的技術(shù)團(tuán)隊(duì),將竭誠為您服務(wù),為您的企業(yè)發(fā)展提供有力的技術(shù)保障。

審核編輯 黃宇

-

焊接

+關(guān)注

關(guān)注

38文章

3420瀏覽量

61441 -

焊盤

+關(guān)注

關(guān)注

6文章

591瀏覽量

38907 -

光模塊

+關(guān)注

關(guān)注

80文章

1425瀏覽量

60356

發(fā)布評(píng)論請(qǐng)先 登錄

深度解析激光錫焊中鉛與無鉛錫球的差異及大研智造解決方案

激光錫焊效果不佳真的是設(shè)備的原因嗎?大研智造全面解析與解決方案——從工藝參數(shù)到設(shè)備性能,揭秘高良

激光錫焊用多少瓦的激光器?大研智造全面解析功率選擇策略 —— 從 5W 到 600W,精準(zhǔn)匹配不同場(chǎng)景的焊接需

激光焊錫機(jī)如何破解智能穿戴設(shè)備“微型化”制造難題?——大研智造0.15mm焊盤焊接技術(shù)賦能TWS耳機(jī)/智能手表

從“制造”到“智造”:大研智造激光錫球焊錫機(jī)如何定義焊接新范式?

大研智造激光焊錫機(jī):霍爾傳感器PCB電路板引線焊接的“完美解”?

假焊?連錫?焊點(diǎn)不飽滿圓潤(rùn)?焊盤尺寸太小?焊接效率低下?來看看大研智造激光錫球焊錫機(jī)!

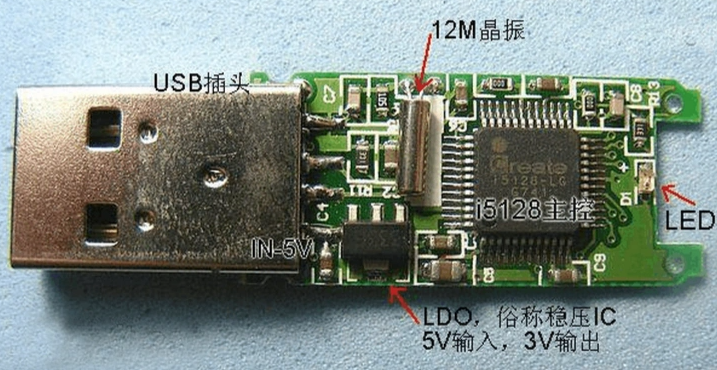

大研智造焊錫機(jī)廠家 解析激光錫球焊錫機(jī)如何賦能U盤制造

大研智造激光焊錫機(jī):NTC溫度傳感器制造的精密焊接技術(shù)

大研智造 激光焊錫機(jī):電子組件微型化與高密度焊接的解決方案

焊盤與焊盤的距離規(guī)則怎么設(shè)置

大研智造 精密焊接,精準(zhǔn)未來:激光錫球焊接技術(shù)的優(yōu)勢(shì)剖析

大研智造 電子制造的精密革命:激光錫焊技術(shù)深度解析!

激光錫焊 vs 回流焊接:大研智造技術(shù)革新的深度解析

大研智造激光錫球焊接技術(shù):航空航天工業(yè)的新焊接解決方案

大研智造:0.15mm 超細(xì)焊盤焊接的全球技術(shù)挑戰(zhàn)與解決方案

大研智造:0.15mm 超細(xì)焊盤焊接的全球技術(shù)挑戰(zhàn)與解決方案

評(píng)論