在航空發動機關鍵部件制造中,復雜曲面工件的高精度打磨對定位技術提出了極高要求。本文基于中國科學院沈陽自動化研究所等單位的科研成果,詳細解析 “激光位移測量機器人自動定位打磨系統” 的工程實施過程,涵蓋從硬件搭建、算法開發到現場驗證的全流程技術要點。

一、系統硬件平臺搭建:構建精密測量與加工基礎

(一)核心硬件配置與集成

工業機器人系統

選用 KUKA KR600 R2830 六軸機器人(重復定位精度 ±0.08mm,負載 600kg),末端通過定制剛性連接裝置(剛度≥50N/μm)安裝LTP150 激光位移傳感器(量程 ±40mm,重復精度 1.2μm)。傳感器采用 M12 17 芯接插件與機器人控制柜通信,支持 TCP/IP 和 RS485 雙模式,確保高速數據傳輸(采樣頻率 50kHz)。

工件定位工裝

設計三工位精密旋轉工作臺(定位精度 ±5″),臺面均布 3 組伺服驅動定位夾緊滑塊(行程 ±20mm,分辨率 1μm),每個滑塊集成氣動吸盤(吸力≥500N)和高精度直線導軌(直線度 ±5μm/m)。滑塊呈 120° 對稱分布,通過三角形幾何約束實現工件徑向(X/Y 軸)和角向(θ 軸)的解耦調整。

輔助設備集成

配置快換工具系統(換刀時間≤15 秒),支持傳感器與砂帶機工具頭(接觸力控制 ±5N)的自動切換。

搭建工控機控制柜,集成西門子 PLC(CPU 1516TF-3 PN/DP)和研華工業主板,通過 EtherCAT 總線同步控制機器人、旋轉臺及滑塊伺服電機(控制周期≤1ms)。

(二)硬件標定與坐標系對齊

傳感器外參標定

使用三坐標測量機(精度 ±1μm)采集傳感器測量坐標系與機器人基坐標系的轉換關系,通過九點法標定求解旋轉矩陣 R(誤差≤0.01°)和平移向量 T(誤差≤20μm),建立公式:P基坐標?=R?P傳感器?+T

工作臺基準校準

通過激光跟蹤儀(精度 ±5μm)測量旋轉工作臺中心,調整其與機器人基坐標系的 Z 軸同軸度(偏差≤±10μm),確保工件旋轉中心與理論加工坐標系對齊。

二、軟件系統開發:從數據采集到智能控制

(一)測量分析軟件核心模塊

數據采集模塊

支持 “機器人聯動掃描” 與 “定點觸發采樣” 兩種模式,針對回轉體工件設計螺旋線掃描路徑(層間距 0.5mm,采樣點密度 1 點 /°),避免型面干涉。

集成噪聲濾波算法:對原始測量數據(含高斯噪聲 σ=5μm)進行中值濾波(窗口大小 5×5)和滑動平均(n=10),確保有效數據信噪比≥40dB。

偏差計算模塊

徑向偏差求解:采用 Kasa 迭代擬合算法,將圓周等分點(n≥72)的極坐標數據(θ?, δ?)轉換為平面坐標(X?, Y?),通過最小二乘法擬合圓心(Xc, Yc),計算公式如下:{Xi?=(R+δi?)cosθi?Yi?=(R+δi?)sinθi??

擬合精度通過殘差平方和(SSE≤10μm2)實時驗證。

角向偏差檢測:在工件基準點(如 0° 位置)設置定位銷塊,傳感器沿切線方向測量實際與理想銷塊的弦長差 λ,通過 φ=λ/R(R 為工件半徑)計算角向偏差,分辨率達 0.0001°。

運動控制模塊

基于三角形幾何關系推導三滑塊移動量:????M1?=Xc?tan30°?Yc?M2?=M1?/sin30°?Xc?/cos30°M3?=M1?/sin30°+Xc?/cos30°?

采用 “先退后進” 策略(滑塊先退回 5mm 釋放空間,再按計算量移動),避免調整過程中工件與夾具干涉。

(二)控制軟件流程設計

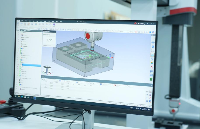

全自動定位流程(圖 1):

工件型號輸入 → 工裝預定位(滑塊移動至理論位置) → 機器人掃描圓周特征(72點,耗時120s) → 偏差計算(徑向ΔX/ΔY、角向φ) → 滑塊自動調整(單軸運動速度5mm/s,調整時間≤90s) → 二次測量驗證(精度達標則進入加工,否則重復調整)

安全機制:

設置硬件限位(滑塊行程 ±20mm)和軟件閾值(徑向偏差 > 1mm 或角向偏差 > 0.5° 時報警)。

傳感器集成激光關閉功能,避免加工階段(砂帶機工作時)的粉塵干擾,通過外部 IO 信號實現 “測量 - 加工” 模式切換。

三、關鍵實施步驟:從實驗室到生產線

(一)典型工件預處理

以某型發動機鈦合金機匣(直徑 350mm,葉片型面曲率半徑 20-100mm)為例:

毛坯定位:通過工件三維數模生成初始定位點云,導入測量軟件生成預掃描路徑。

夾具適配:根據工件外形定制定位銷塊(材料為硬質鋁合金,表面粗糙度 Ra≤0.4μm),確保傳感器測量光束垂直于銷塊切線方向(角度偏差≤±1°)。

(二)仿真驗證與參數優化

構建含 10mm 徑向偏差和 1° 角向偏差的虛擬工件,模擬傳感器掃描過程,注入高斯噪聲(σ=2μm)和溫度漂移(ΔT=10℃,補償量 8μm)。

結果:徑向定位誤差從 ±10mm 降至 ±8μm,角向偏差檢測誤差≤±0.0002°,驗證算法魯棒性。

實際加工參數調試:

打磨工具:選用 60# 砂帶(接觸輪直徑 50mm,硬度邵氏 80A),加工速度 800mm/s,接觸壓力 30N(通過力傳感器實時反饋調整)。

路徑規劃:針對葉片前緣(曲率半徑 25mm)采用五軸聯動插補,步長 0.2mm,確保刀軸矢量與型面法向夾角≤15°,避免過切。

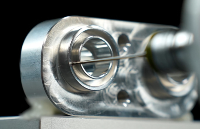

(三)現場加工與精度閉環

首件調試流程:

測量階段:機器人以 50mm/s 速度掃描工件外圓,采集 72 個點(耗時 120s),生成偏差報告(圖 2)。

調整階段:三滑塊同步運動(最大位移 12mm),調整后二次測量顯示徑向偏差從 + 0.32mm/-0.28mm 降至 + 0.015mm/-0.012mm,角向偏差從 + 0.8° 降至 + 0.0012°。

加工階段:砂帶機按修正后的加工程序(角向補償 - 0.0012°)打磨,單次加工時間 5.5 小時,較人工打磨效率提升 45%。

精度檢測與反饋:

使用 ZEISS 三坐標測量機對 10 個關鍵型面點進行檢測,結果顯示:

徑向尺寸公差從 ±0.3mm 縮至 ±0.015mm,滿足設計要求(±0.02mm)。

表面粗糙度 Ra 從 1.2μm 降至 0.18μm,達到航空部件鏡面打磨標準(Ra≤0.2μm)。

四、實施難點與解決方案

(一)復雜型面測量干涉問題

問題:葉片根部等凹腔區域易遮擋傳感器光束,導致數據缺失。

方案:開發自適應路徑規劃算法,根據工件三維模型預計算傳感器視角,在遮擋區域自動增加測量點(密度提升至 2 點 /°),并通過曲面擬合補全缺失數據(補點誤差≤±5μm)。

(二)加工現場環境干擾

問題:打磨粉塵(粒徑≤5μm)和機床振動(振幅≤10μm)影響測量精度。

方案:

傳感器集成氣簾保護裝置(氣壓 0.3MPa),實時吹掃鏡頭表面粉塵。

采用動態濾波算法,在振動頻率(55Hz)處設置陷波濾波器,將振動噪聲影響降低 90% 以上。

(三)多工位快速切換

問題:不同型號工件定位銷塊位置差異大,傳統手動切換耗時(≥30 分鐘)。

方案:建立工件參數數據庫,包含各型號的定位點坐標、滑塊初始位置、傳感器掃描路徑等,通過掃碼槍讀取工件二維碼自動加載對應參數,切換時間縮短至 8 分鐘。

五、實施效果與工程價值

(一)核心技術指標

| 項目 | 實施前(人工定位) | 實施后(系統自動定位) | 提升幅度 |

|---|---|---|---|

| 徑向定位精度 | ±0.5mm | ±15μm | 33 倍 |

| 角向定位精度 | ±1° | ±0.001° | 1000 倍 |

| 單工件加工時間 | 8-10 小時 | 5.5 小時 | 45% |

| 產品良率 | 85% | 98% | 15% |

(二)工程應用意義

打破技術壁壘:突破國外對復雜曲面精密加工設備的壟斷,實現航空關鍵部件打磨技術的自主可控。

柔性制造支撐:通過參數化配置,兼容多型號工件(直徑 100-500mm,曲率半徑≥10mm),滿足航空發動機小批量多品種的生產需求。

質量追溯體系:測量與加工數據實時存檔(存儲周期≥5 年),支持 ISO 26262 功能安全標準,為航空部件全生命周期管理提供數據基礎。

六、總結與展望

本系統的實施過程深度融合了激光測量、機器人控制、精密機械設計等多學科技術,通過 “測量 - 計算 - 調整 - 加工” 的全閉環控制,解決了航空復雜曲面工件的定位難題。未來可進一步拓展以下方向:

多傳感器融合:集成視覺傳感器(檢測表面缺陷)和超聲傳感器(測量壁厚),構建全要素檢測加工一體化系統。

數字孿生應用:通過實時采集的工件位置數據,在虛擬空間鏡像加工過程,提前預測定位誤差并優化調整策略。

無人化生產線:與 AGV 物流系統、智能倉儲對接,實現從工件上料、定位、加工到檢測的全流程無人化操作,推動航空制造向智能化轉型。

審核編輯 黃宇

-

機器人

+關注

關注

212文章

29303瀏覽量

211003 -

激光

+關注

關注

20文章

3389瀏覽量

65653

發布評論請先 登錄

【「# ROS 2智能機器人開發實踐」閱讀體驗】視覺實現的基礎算法的應用

【啟揚方案】基于RK3588的建筑測量機器人應用解決方案

【「具身智能機器人系統」閱讀體驗】2.具身智能機器人的基礎模塊

【「具身智能機器人系統」閱讀體驗】2.具身智能機器人大模型

【「具身智能機器人系統」閱讀體驗】+初品的體驗

《具身智能機器人系統》第1-6章閱讀心得之具身智能機器人系統背景知識與基礎模塊

三坐標測量機應用領域 三坐標測量機與激光測量的區別

RK3588高性能處理器助力測量機器人精準作業

開源項目!用ESP32做一個可愛的無用機器人

復雜工件的高效測量方案:自動化三坐標測量與影像測量技術集成

航空復雜曲面工件泓川科技激光位移測量機器人自動定位打磨系統實施過程解析

航空復雜曲面工件泓川科技激光位移測量機器人自動定位打磨系統實施過程解析

評論