ICP(Inductively Coupled Plasma,電感耦合等離子體)刻蝕技術是半導體制造中的一種關鍵干法刻蝕工藝,廣泛應用于先進集成電路、MEMS器件和光電子器件的加工。以下是關于ICP刻蝕技術的詳細介紹:

1. ICP刻蝕的基本原理

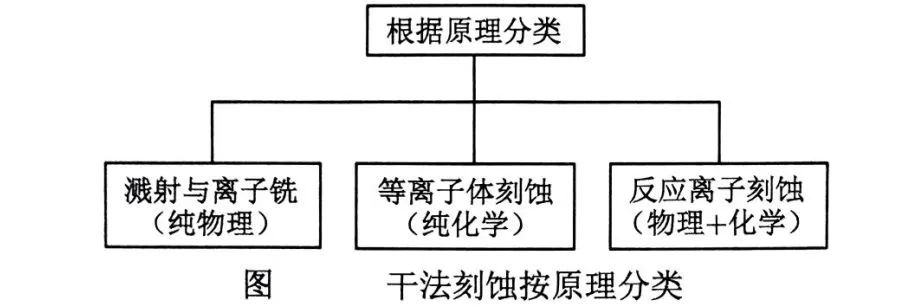

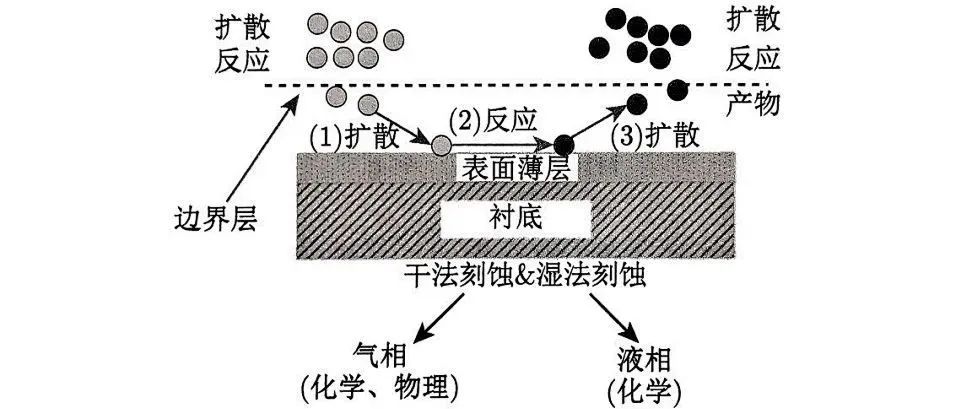

ICP刻蝕通過電感耦合方式產生高密度等離子體,利用物理和化學作用去除襯底材料。其核心過程包括:

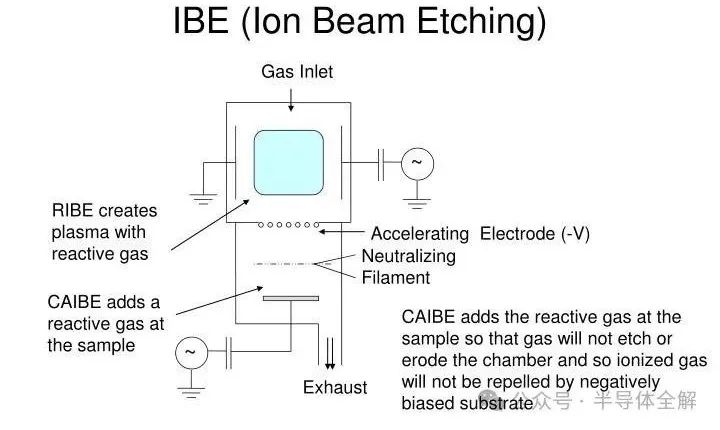

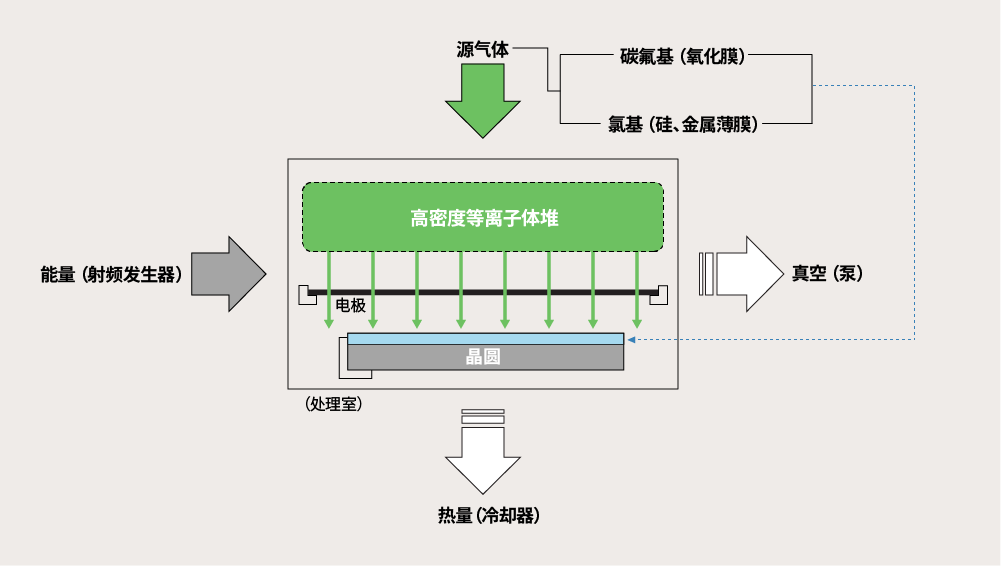

等離子體生成:通過射頻(RF)線圈在真空腔體內產生強電場,電離氣體(如CF?、SF?、Cl?等)形成高濃度的等離子體。

活性粒子轟擊:等離子體中的離子和自由基與襯底表面發生化學反應(如氟基氣體蝕硅生成SiF?),同時離子物理轟擊增強刻蝕方向性。

副產物排出:反應生成的揮發性物質(如SiF?、CO?等)由真空系統抽離腔體。

2. ICP刻蝕設備的核心結構

ICP設備主要由以下部分組成:

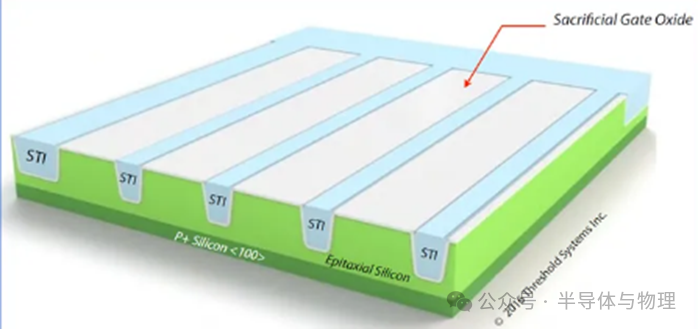

真空腔體:容納晶圓和等離子體反應區域,通常由耐蝕材料(如鋁或石英)制成。

射頻(RF)源:

ICP線圈(通常為13.56 MHz):產生電感耦合等離子體。

偏壓電極(通常為低頻RF或直流):控制離子轟擊能量和方向性。

氣體分配系統:精確調節蝕刻氣體(如SF?、Cl?)和惰性載氣(如Ar)的流量。

溫度控制系統:維持晶圓溫度穩定,避免過熱損傷。

3. ICP刻蝕的關鍵特點

高深寬比:通過調控離子轟擊能量和化學腐蝕速率,實現深孔、窄縫等高深寬比結構的刻蝕(如TSV、FinFET鰭片)。

各向異性:離子垂直轟擊襯底,側向腐蝕極小,圖形邊緣陡峭。

高精度控制:可獨立調節等離子體密度、離子能量、氣體成分等參數,適應不同材料和結構需求。

選擇性刻蝕:通過選擇合適的氣體和工藝參數,優先蝕刻目標材料(如硅、金屬),保護掩膜層(如光刻膠或硬質掩膜)。

4. ICP刻蝕的主要應用領域

集成電路制造:

晶體管結構(如多晶硅柵極、源漏極)。

金屬互連層的通孔、溝槽刻蝕。

三維集成中的穿透硅通孔(TSV)。

MEMS器件:

硅基懸空結構(如加速度計、陀螺儀的空氣懸架)。

深槽刻蝕(如微流體通道、腔體)。

光電子器件:

Ⅲ-Ⅴ族化合物(如GaAs、InP)的圖形化。

5. ICP刻蝕的工藝參數與調控

氣體類型與流量:

氟基氣體(如SF?、CF?):用于硅或金屬的化學腐蝕。

氯基氣體(如Cl?、BCl?):常用于氧化物或金屬刻蝕。

惰性氣體(如Ar):調節離子轟擊強度。

射頻功率:

ICP功率:影響等離子體密度和反應速率。

偏壓功率:控制離子轟擊能量和方向性。

溫度與壓力:低溫利于減少熱損傷,低氣壓可提升等離子體均勻性。

刻蝕時間:決定刻蝕深度,需與停止層或自動檢測結合防止過刻。

審核編輯 黃宇

-

ICP

+關注

關注

0文章

75瀏覽量

13185 -

刻蝕

+關注

關注

2文章

203瀏覽量

13356

發布評論請先 登錄

半導體boe刻蝕技術介紹

最全最詳盡的半導體制造技術資料,涵蓋晶圓工藝到后端封測

中微公司ICP雙反應臺刻蝕機Primo Twin-Star取得新突破

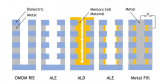

ALD和ALE核心工藝技術對比

半導體刻蝕工藝技術-icp介紹

半導體刻蝕工藝技術-icp介紹

評論