催化電極作為陰離子交換膜(AEM)電解水電解槽中的核心組件,其表面作為電解水反應的發生區域,對提升整個系統的制氫效率,降低制氫成本至關重要,其作用可以概括為兩方面:降低電解水制氫的反應能壘;提升電解水制氫反應的速率。

一、降低AEM制氫的反應能壘(過電位)

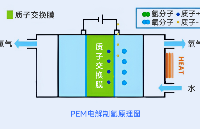

AEM電解水在堿性電解液(通常為2%~5% wt的KOH溶液)環境中進行,可以分為兩個半反應:陰極的析氫反應(HER)和陽極的析氧反應(OER),具體的反應式如下:

陰極HER:

2H2O+2e-→H2?↑+2OH-

陽極OER:

4OH-→2H2?O+O2?↑+4e-

HER理論發生電壓為0 V,OER理論發生電壓為1.23 V,所以電解水理論上最少需要1.23 V的外加電壓才能發生,但實際情況中,受限于以下幾種因素的限制,操作電壓往往遠高于1.23 V(1.7-2.2 V乃至更高):

1.電解液、催化電極、陰離子交換膜等材料自身電阻(歐姆過電位Eohm)

2.反應物在電極表面吸附和活化需要能量(活化過電位Eact)

3.H2或O2氣泡或其它物質吸附在催化電極的表面不能及時排走,阻礙活性位點及電極表面附近的H+或OH-的濃度過低兩方面影響反應的高效進行(傳質過電位Emt)。

所以實際運行的電壓(Vp)就是理論電壓加上上述三項過電位即

Vp=1.23 V+Eohm+Eact+Emt

性能優異的催化劑和必要的結構設計就是降低過電位,減少制氫能耗的必經之路。

1.1降低Eohm

降低Eohm就是要降低反應時電荷傳輸的阻力,即使系統中電荷傳輸路徑上各組件的電阻在滿足需求的前提下盡可能小。一定濃度的KOH離子溶液確保了電荷在電解液中的快速傳導,而在催化劑設計上,通常制備導電性強的活性物質作為催化劑或將活性物質與高導電性物質復合而提升催化劑整體的電荷傳輸能力。為催化劑構建多孔、納米線、核殼等微觀三維結構也能有效縮短電子傳輸路徑;如在電化學反應中經常采用NiMo、CuCo等高導電性的合金材料作為催化劑;作為HER基準催化劑的Pt/C則是將Pt與高導電性的碳單質進行復合使電極具備優異的電荷傳導能力;常用作AEM陽極催化劑的Ni Fe層狀氫氧化物(NiFe-LDH),微觀上為納米片狀結構,這樣的結構使其活性位點更充分暴露的同時也為電子的傳導拓寬了路徑,減小了阻力。

膜電極制備工藝上,將催化劑負載到鎳氈,碳布等高導電性支撐基底上也是同樣的道理。

必要的電解槽結構設計也是減小電荷傳輸阻力的必備要素,AEM電解槽中,催化電極與陰離子交換膜是緊密貼合的,最大限度上縮短了電荷和物質的傳輸路徑。

1.2降低Eact

電化學反應的微觀過程一般遵循如下路徑:反應物通過擴散或電場驅動吸附在電極表面的活性位點上→電荷從電極轉移至反應物→化學鍵的斷裂與形成→產物從電極表面脫附。催化劑的核心功能便體現在降低反應物在電極表面的吸附及活化能壘上。催化劑表面特殊的電子結構及幾何構型會使其對目標分子有著較低的吸附能即更容易對目標分子進行吸附,進行電荷轉移,促使舊化學鍵斷裂和新化學鍵的形成。

Pt是一種運用非常廣泛的催化劑,被應用在多種催化場景中,在AEM的堿性電解水中,Pt/C更是一種基準的陰極HER催化劑,獨特的表面電子結構使其更容易吸附H2O分子,進行電荷傳導,使H2O裂解成OH-和H+,并最終在表面的活性的Pt位點上將兩個H+鍵合生成H2。

陽極OER作為一個四電子轉移的反應,過程更為復雜,所需的能壘也更高,更需要高效的催化劑提升OER效率。Ni Fe-LDH是AEM陽極現在常用的一種催化劑,進行電化學活化及表面重構后形成的NiOOH和FeOOH,表面電子結構重調,協同作用下,能高效的吸附經AEM擴散到陽極附近的OH-,進行OER反應產生O2。

1.3降低Emt

Emt主要受到反應過程中活性物質傳遞過程的影響,在反應過程中需要確保反應物或產物盡可能快速的在電極表面吸附或排出。

催化劑通過合理的組分及結構設計,能很大程度上加速反應物的吸附及產物的排出。吸附如同上文所講,特定的組分構成形成特定的電極表面電子結構,進而改善對目標反應物的吸附能;催化劑的微觀幾何結構也影響巨大,納米粒、層狀、花狀、核殼等結構為催化劑提供了較大的比表面積去暴露更多的活性位點,意味著電極表面有著更多可以進行吸附和反應的場所。

同時,這些獨特的幾何結構使電極表面具有一定的粗糙度,為氣泡的形成也留有足夠的空間,兩者都有利于H2/O2的擴散和排出。另外,電堆緊密貼合的結構設計、多孔結構的擴散層也很大程度上改善了物質的傳輸路徑和氣體的擴散。

二、提升AEM系統制氫速率

性能優異的催化劑在降低電解水反應能壘的同時往往都伴隨著較高的反應速率。其工作原理和上述類似:

1.合理的組分構成確保催化劑對H2O或OH-的吸附能處于一個較低水平,使反應物能容易快速的吸附在表面活性位點上開始反應。

2.催化劑的高導電性確保電荷在電極與反應物之間的快速傳導,促進化學鍵的斷裂與形成。

3.獨特微觀幾何結構提供的高比表面積使大量的活性位點暴露在表面,相當于電極在單位面積及單位時間內有大量可以進行電解水反應的位點。

4.多孔擴散層和催化劑幾何結構共同作用使產生的氣體能快速的從電極表面擴散排出,活性位點不會因氣體的阻礙失去活性。

5.電解槽緊密貼合的結構設計降低了界面的接觸電阻,縮短了物質傳輸路徑,使電荷及活性物質有較高的傳輸速率。

審核編輯 黃宇

-

AEM

+關注

關注

0文章

27瀏覽量

10225 -

電解槽

+關注

關注

0文章

17瀏覽量

5591

發布評論請先 登錄

霍尼韋爾將收購莊信萬豐的催化劑技術業務 拓展先進催化劑和工藝技術產品組合

綠氫系統篇丨PEM電解槽模型交流接入模式仿真驗證

綠氫系統篇丨PEM電解槽模型交流接入模式仿真驗證

年度電解槽十大品牌+年度制氫十大供應商,穩石氫能榮獲兩大獎項!

PEM電解槽膜電極行業技術發展趨勢及市場空間預測報告

燃料電池的主要材料 燃料電池的效率和性能

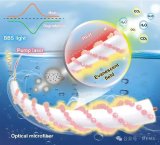

實時原位監測光電催化過程中反應物濃度與熱效應的微光纖傳感器技術

催化劑在AEM電解槽中的作用

催化劑在AEM電解槽中的作用

評論