文章來源:學習那些事

原文作者:小陳婆婆

本文介紹了什么是X射線光刻

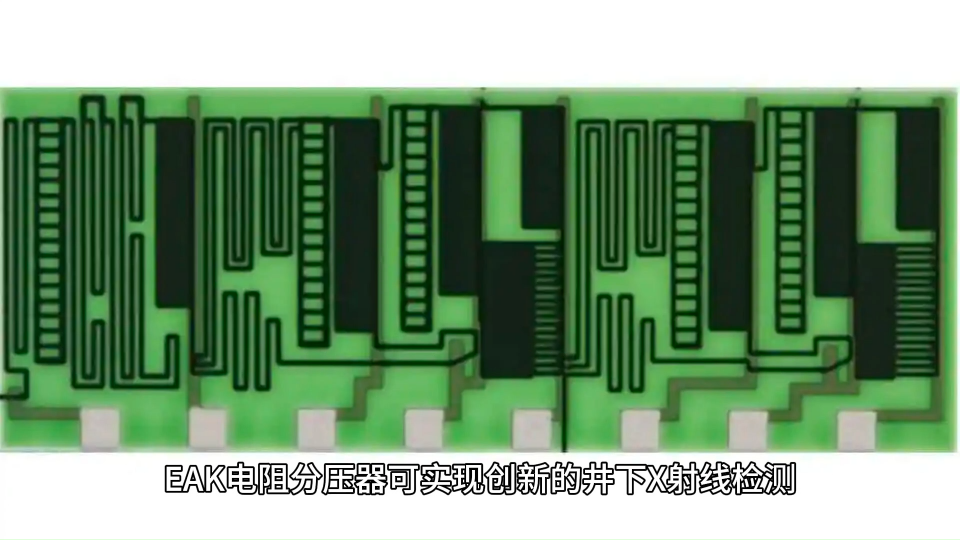

隨著極紫外光刻(EUV)技術面臨光源功率和掩模缺陷挑戰,X射線光刻技術憑借其固有優勢,在特定領域正形成差異化競爭格局。

接近式X射線光刻

X射線光刻掩模版

投影式X射線光刻

接近式X射線光刻

X射線光刻作為下一代微納加工技術的關鍵方向,其核心優勢在于利用波長僅1nm量級的X射線(能量范圍1~10 keV)實現超精細圖案化。

與傳統光學光刻不同,X射線的短波長特性使其衍射效應可忽略不計,理論上可突破光學衍射極限,為3nm及以下節點芯片制造提供解決方案。

一、X射線源技術體系

當前主流X射線源包含四大技術路線:

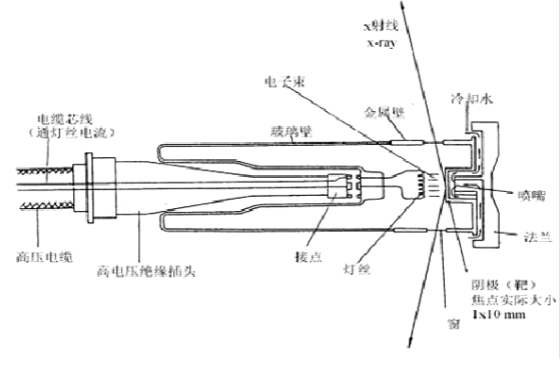

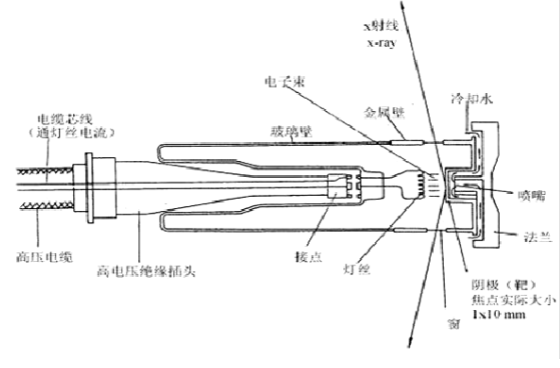

電子碰撞源(占比約70%應用)

原理:高能電子束轟擊鎢/鉬等難熔金屬靶材,通過內殼層電子躍遷產生特征X射線,同步伴隨韌致輻射形成連續譜

特點:設備成熟度高,但存在靶材熱負載問題(鎢熔點3422℃)

激光等離子體源

機制:高功率激光聚焦產生高溫等離子體(溫度達106 K),通過軔致輻射和線輻射復合產生X射線

優勢:脈沖式輸出,峰值亮度可達1012W/cm2

放電等離子體源

結構:通過脈沖氣體放電形成Z箍縮等離子體,適用于大面積均勻輻射

應用場景:平板顯示器修復領域

同步加速器光源

特性:基于相對論電子在磁場中偏轉產生的同步輻射,具有高準直性和偏振特性

局限:設備體積龐大(北京同步輻射裝置周長240m),僅限實驗室使用

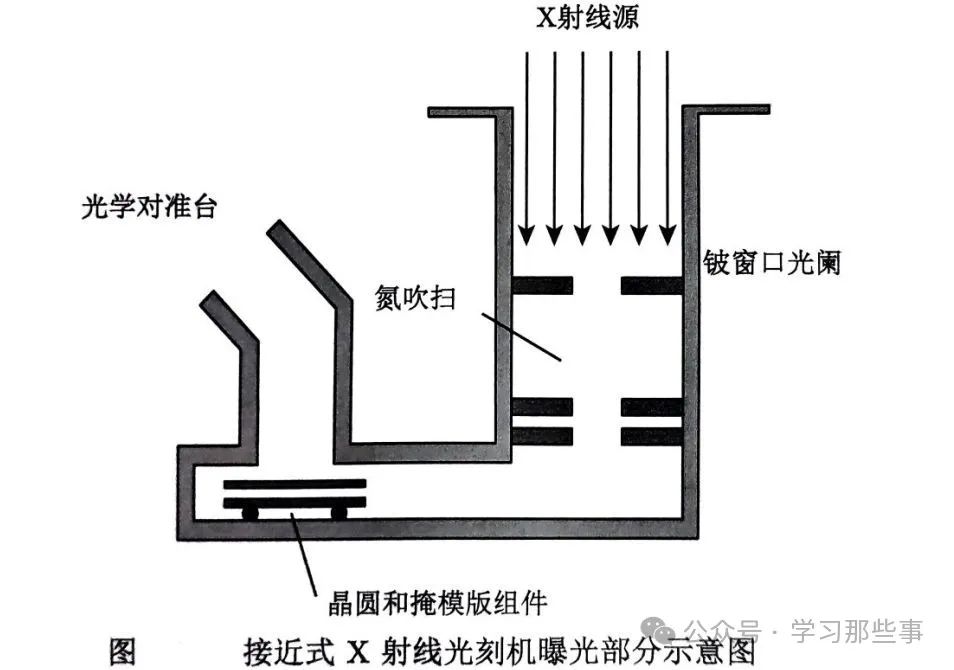

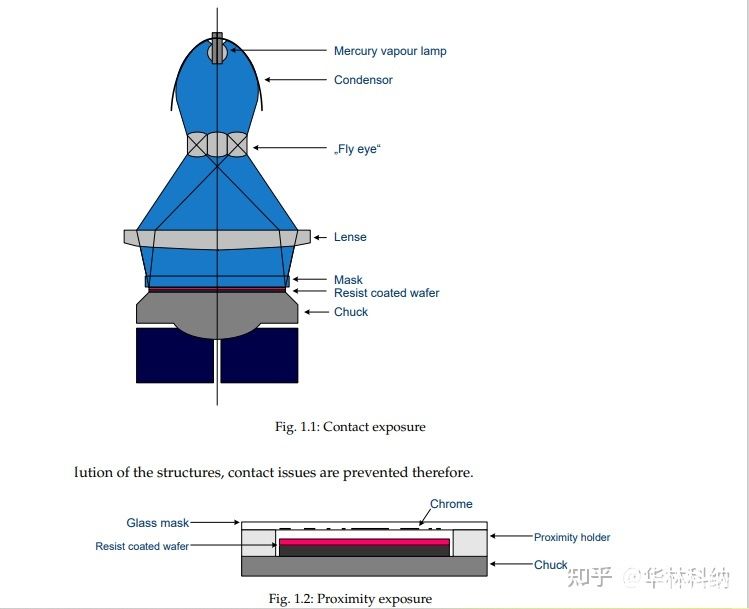

二、接近式X射線光刻系統架構

系統構成三要素:

輻射單元:電子碰撞源為核心組件,需配置鈹窗(厚度0.1-0.5mm)實現真空隔離

光路系統:采用1:1成像架構,典型配置參數

工作距離D:1m(光闌至掩模間距)

間隙G:25μm(掩模與晶圓間距)

環境控制:充氦氣(壓力<100Pa)或真空腔體(<10-4Pa)

工件臺系統

步進式運動機構(精度±50nm)

掩模-晶圓對準系統(采用莫爾條紋技術,對準精度<100nm)

三、接近式曝光工藝優化

性能提升路徑

光源優化:

采用多極磁聚焦電子槍,將電子束斑尺寸壓縮至50μm以下

實施脈沖式曝光(脈寬<1μs),降低熱負載效應

掩模技術突破

開發鉭基吸收體(Ta/TaN多層膜),實現20:1線寬比

應用應力補償層(SiNx/SiO2復合膜),控制膜層翹曲<5μm

環境控制創新

氦氣純度控制:H2O含量<1ppm,避免X射線吸收

振動隔離:采用主動阻尼平臺,振動幅值<0.1nm(1-100Hz)

四、行業應用展望

當前接近式X射線光刻系統已在以下領域實現產業化突破:

先進封裝:TSV轉接板加工(線寬/間距<1μm)

MEMS器件:加速度計彈簧結構制作(厚度變異<2%)

光子芯片:硅基波導刻蝕(側壁粗糙度<5nm)

X射線光刻掩模版

一、基底材料選擇:低Z元素薄膜的必然性

X射線光刻掩模版的基底材料選擇遵循獨特的光學定律:由于X射線穿透性與材料原子序數(Z值)呈負相關,低Z元素薄膜成為唯一可行方案。

典型材料體系包含三大方向:

氮化硅(Si?N?)體系

優勢:與硅基底工藝兼容性優異,LPCVD制備溫度可控制在700-850℃

局限:硬度(HV≈15GPa)低于碳化硅,抗輻射劑量閾值約5×10? rad

碳化硅(SiC)體系

特性:硬度達HV≈28GPa,熱導率490 W/(m·K),在10 keV X射線處吸收系數僅0.03 cm?1

突破:采用化學氣相沉積(CVD)結合高溫石墨基座,實現單晶4H-SiC外延生長

金屬薄膜體系

鎢(W)方案:在5 keV處吸收系數0.35 cm?1,但熱膨脹系數(4.5×10??/K)與硅差異顯著

金(Au)方案:作為應急替代方案,需配合鈦(Ti)粘附層使用

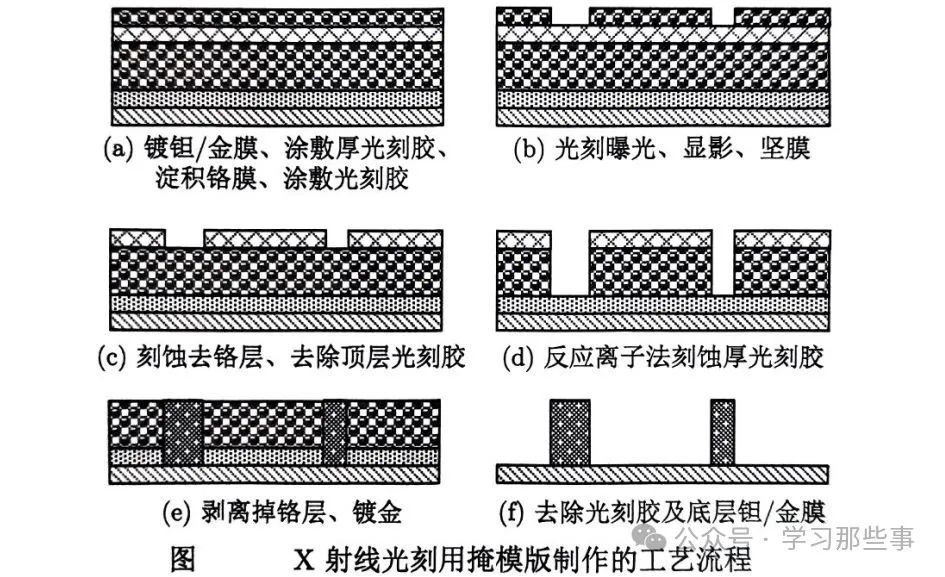

二、吸收層薄膜制備工藝:應力控制的精密工程

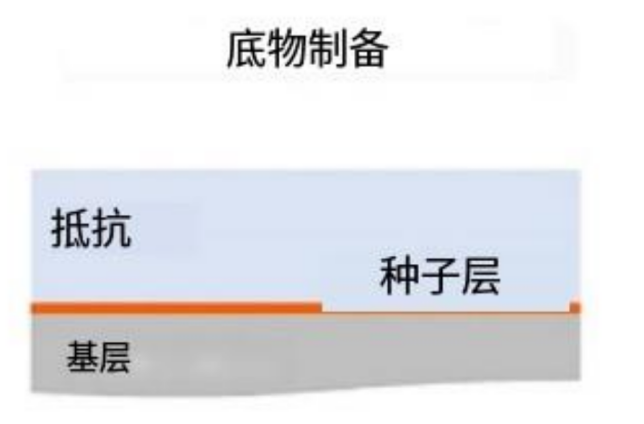

吸收層薄膜制備的核心挑戰在于多層膜應力管理,典型工藝流程包含:

低壓化學氣相淀積(LPCVD)

參數優化:在650℃下,通過調節SiH?/NH?比例(從1:3到1:10),實現薄膜壓應力從-200 MPa至+150 MPa的調控

創新技術:采用等離子體增強CVD(PECVD)在250℃低溫制備氮化硅,殘余應力控制在±50 MPa以內

摻雜選擇性刻蝕技術

實施步驟:在硅基底背面注入硼離子(能量150 keV,劑量5×101? cm?2),形成1μm厚的重摻雜層(電阻率<0.01 Ω·cm)

刻蝕優勢:利用TMAH溶液(25wt%,80℃)實現硅與重摻雜層刻蝕速率比達400:1

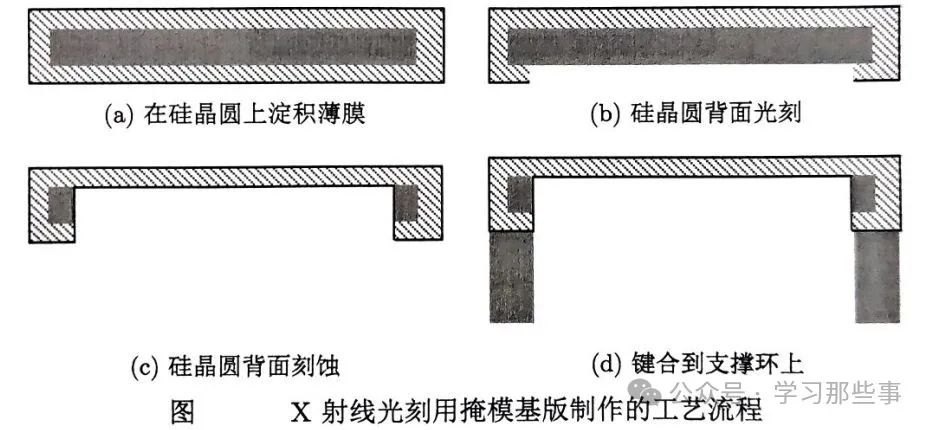

三、掩模版制作工藝流程:雙工藝路徑解析

復雜工藝流程:

多層膜堆疊

基底:2μm LPCVD Si?N?/Si(100)

功能層:500nm Ta/Au(Ta 50nm粘附層,Au 450nm吸收層)

硬掩膜:200nm Cr

光刻膠:10μm AZP 1350(正膠)

圖形轉移關鍵步驟

反應離子刻蝕(RIE)參數:CF?/O?=4:1,功率300W,壓強50mTorr,實現Cr:AZP選擇比>5:1

電鍍工藝:采用亞硫酸金鈉體系,電流密度0.5A/dm2,獲得純度99.99%的金圖形

簡化工藝流程

技術瓶頸:鎢刻蝕需解決CF?/SF?混合氣體對Si?N?基底的攻擊問題,當前最佳選擇比(W:Si?N?)僅15:1

突破方向:開發Cl?/BCl?基氣體組合,在100℃低溫下實現W:Si?N?選擇比提升至40:1

四、圖形畸變控制:多維誤差補償策略

四大畸變源及解決方案:

電子束直寫誤差

補償技術:采用鄰近效應校正(PEC)算法,結合蒙特卡洛模擬,將50kV電子束散射范圍控制在<30nm

壓緊不均勻性

機械優化:采用氣浮式壓緊裝置,通過壓力反饋控制實現面內壓力波動<0.5%

薄膜應力失配

應力平衡設計:在吸收層下方引入50nm SiO?應力補償層,使總應力控制在±20 MPa以內

熱膨脹差異

材料配對:選擇熱膨脹系數匹配的Ta(6.3×10??/K)與Si(2.6×10??/K),通過金屬間化合物形成梯度過渡層

五、基底層減薄技術:透明度與機械強度的博弈

納米多孔硅技術

制備工藝:電化學陽極腐蝕形成孔隙率50%的多孔硅層,彈性模量從190GPa降至10GPa

強化措施:表面滲碳處理(1000℃,甲烷氣氛),形成3μm厚SiC保護層

復合支撐結構

結構設計:采用直徑200mm的石墨環支撐,配合鈦合金銷釘定位,實現基底有效厚度減至50μm

性能指標:在1g加速度下,面形精度(PV值)保持<50nm

六、行業應用與技術前沿

典型應用場景

先進封裝:2.5D轉接板TSV加工(孔徑<2μm,深寬比>10:1)

MEMS器件:諧振式壓力傳感器彈簧結構(線寬變異系數<1%)

光子集成電路:氮化硅波導刻蝕(側壁粗糙度Ra<2nm)

技術發展趨勢

極紫外兼容性:開發TaN/Ru多層膜,實現X射線/EUV雙模掩模版

自修復材料:探索形狀記憶合金基底,通過局部加熱實現亞微米級形變校正

X射線光刻掩模版技術正處于材料創新與工藝突破的交匯點,通過跨學科技術融合,正在開辟超越傳統光學光刻的新維度。隨著5nm以下節點技術的推進,掩模版技術將從單純圖形載體演變為智能化的光刻系統核心組件。

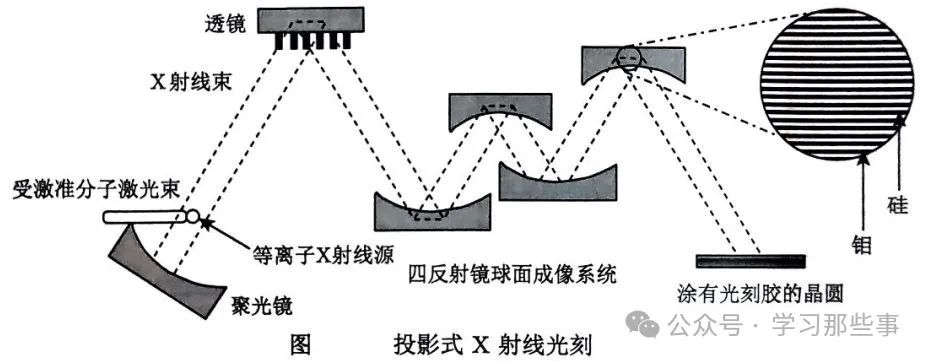

投影式X射線光刻

一、系統架構與工作原理

投影式X射線光刻系統采用全反射式光學架構,其核心設計邏輯源于X射線與物質的相互作用特性。

系統光路可分解為四大模塊:

等離子體X射線源

激發機制:采用受激準分子激光(如XeCl,308nm)轟擊液態錫靶,產生13.5nm波長的EUV輻射

脈沖特性:重復頻率50kHz,單脈沖能量達5mJ/cm2,實現125W平均功率輸出

聚光與照明系統

多層膜反射鏡:采用40對Mo/Si周期結構,每層厚度精確控制在6.9nm(Mo)和4.2nm(Si)

掠入射角設計:入射角控制在15°,實現X射線收集效率最大化

反射式掩模版

基底材料:采用熱導率優異的超低膨脹玻璃(ULE,CTE<10??/K)

吸收層結構:60nm TaN薄膜(EUV波段吸收率>95%),表面粗糙度Ra<0.2nm

球面成像反射鏡組

四鏡系統:采用Wolter型非球面設計,表面誤差PV值<0.5nm

數值孔徑:NA=0.3,實現0.1μm分辨率下的景深>1μm

二、反射鏡技術與材料科學突破

反射鏡性能是系統成像質量的關鍵制約因素,技術突破集中在:

多層膜沉積技術

磁控濺射工藝:在200mm直徑基底上實現Mo/Si周期厚度誤差<0.05nm

界面粗糙度控制:采用低溫沉積(<100℃),將層間擴散控制在<0.3nm

納米精度加工

應力補償技術:通過離子束拋光(IBF)實現面形精度PV<0.2nm

污染控制:在超潔凈室(ISO 1級)內組裝,碳氫化合物污染度<5000個/m3

熱管理方案

主動冷卻系統:采用液氦循環,將反射鏡溫度波動控制在±0.01℃

熱變形補償:通過有限元分析優化支撐結構,實現熱膨脹抵消

三、光源技術與波長優化

13.5nm波長的選擇基于三大物理優勢:

反射率特性

Mo/Si多層膜在13.5nm處反射率達70%(單層界面),四鏡系統累積反射率>25%

相比5nm波長,反射率提升3倍,顯著降低光源功率需求

材料吸收特性

典型光刻膠(如PMMA)在13.5nm處吸收系數0.3μm?1,實現50:1的線寬比控制

掩模版吸收層厚度優化至60nm,在保證吸收率的同時降低熱負載

等離子體產生效率

錫靶激光等離子體源在13.5nm波長處的轉換效率達2%

相比Xe氣體源,碎片產生率降低80%,延長反射鏡維護周期

四、掃描曝光與動態成像技術

系統采用雙掃描曝光模式實現大面積曝光:

同步掃描機制

掩模版與晶圓以1:1速度比反向掃描,速度精度控制在±0.1%

采用激光干涉儀(分辨率0.1nm)實現位置閉環控制

拼接精度控制

視場尺寸26mm×33mm,通過六自由度微動臺實現視場間重疊誤差<50nm

采用莫爾條紋技術,實現跨視場套刻精度<3nm

劑量控制算法

脈沖能量監測:實時校正脈沖能量波動(目標值±0.5%)

灰度曝光技術:通過脈沖數量調制實現邊緣粗糙度(LER)<2nm

五、關鍵技術挑戰與突破方向

當前技術瓶頸及解決方案包括:

反射鏡壽命問題

錫污染控制:采用磁場約束等離子體,將錫沉積速率控制在<0.1nm/h

離子清洗技術:開發氬氣簇離子束(GCIB)清洗工藝,實現反射率恢復>95%

光源穩定性

預脈沖技術:采用雙激光脈沖(預脈沖+主脈沖),將等離子體穩定性提升至σ<1%

碎片過濾:設計三級碎片過濾系統,關鍵光學元件污染周期延長至>10?脈沖

系統集成度

真空集成:采用差分真空系統,實現光源區(10??Pa)與曝光區(10?3Pa)壓力隔離

熱隔離設計:通過熱屏蔽結構將光源熱負載對成像系統的影響控制在<0.1℃

六、行業應用與技術前瞻

投影式X射線光刻技術正在開辟三大應用前沿:

邏輯器件制造

3nm節點以下FinFET加工,實現接觸孔直徑<12nm

采用雙重曝光技術,突破單次曝光分辨率極限

存儲器技術

3D NAND垂直溝道刻蝕,層數突破500層

采用自對準多重成像(SAMP)技術,實現層間對準精度<5nm

異構集成

2.5D轉接板微凸點加工,間距<4μm

結合自組裝單分子層技術,實現銅互連電阻降低30%

未來技術發展將聚焦三大方向:

高NA系統:開發NA=0.55系統,實現8nm分辨率

光源創新:探索自由電子激光(FEL)光源,實現10kHz重復頻率

智能光刻:集成機器學習算法,實現實時像差校正與劑量優化

-

工藝

+關注

關注

4文章

679瀏覽量

29341 -

X射線

+關注

關注

4文章

213瀏覽量

51818 -

光刻技術

+關注

關注

1文章

151瀏覽量

16156

原文標題:詳談X射線光刻

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

俄羅斯簽署合同欲研發頂尖X射線光刻機

X射線光刻(X-ray lithography)技術是什么意思

通過X射線光刻在指尖大小的芯片中產生高精度微光學元件的晶圓級制造

詳談X射線光刻技術

詳談X射線光刻技術

評論