文章來源:鮮棗課堂

原文作者:小棗君

本文介紹了封裝工藝中的倒裝封裝技術。

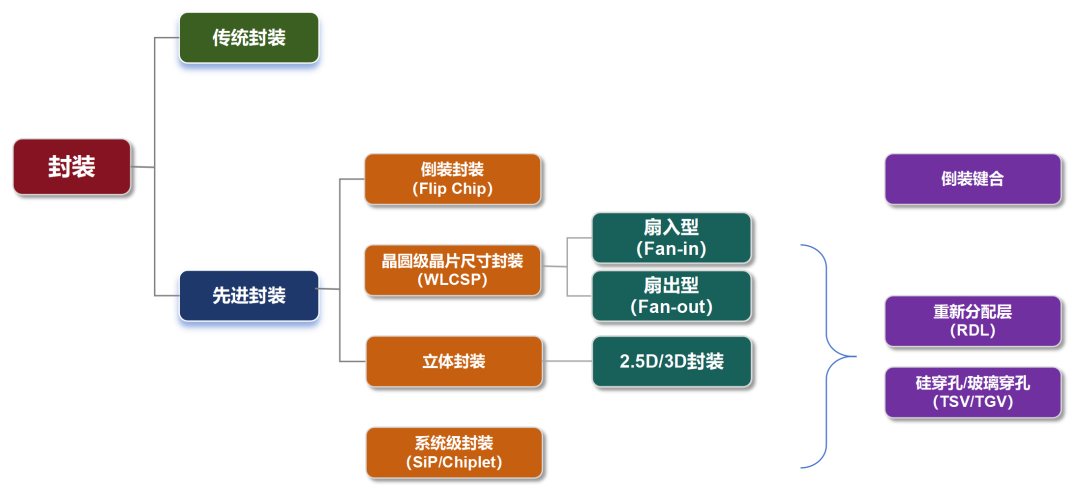

倒裝封裝(Flip Chip)

業界普遍認為,倒裝封裝是傳統封裝和先進封裝的分界點。

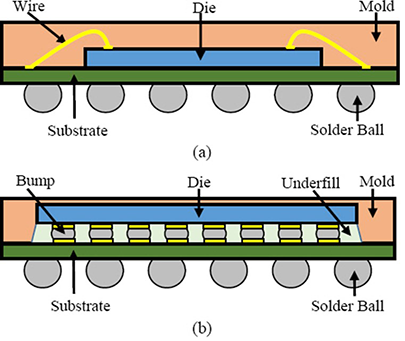

1990年代,芯片封裝發展來到第三階段,代表類型是BGA(球形陣列)封裝。早期的BGA封裝,是WB(Wire Bonding,引線) BGA,屬于傳統封裝。后來,芯片的體積越來越小,而單顆芯片內的焊盤數量越來越多(接近或超過1000個)。傳統的引線封裝,已經無法滿足要求。

于是,采用倒裝技術替換焊線的FC BGA封裝,就出現了。

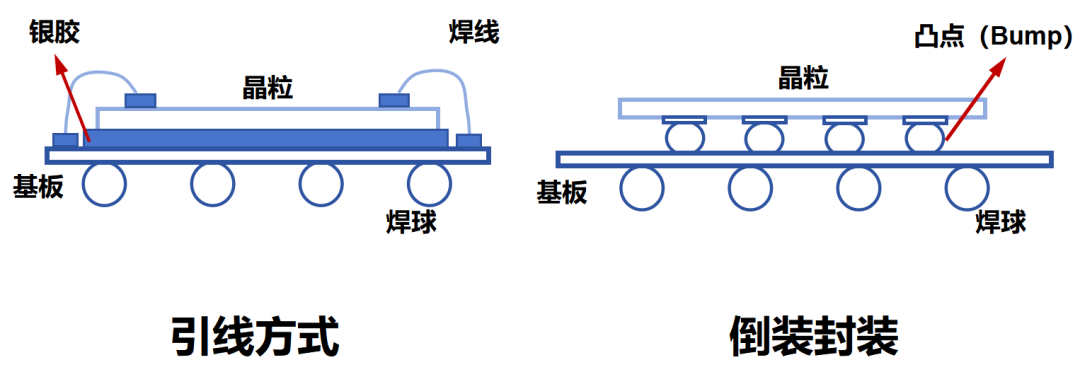

所謂“倒裝”,就是在晶粒上創造一些由焊料制成的“凸點”或“球”。然后,把晶粒反轉過來,讓凸點對準基板上的焊盤,直接扣在基板上。

通過加熱,讓熔融的凸點與基板焊盤相結合,實現晶粒與基板的結合。

WB BGA與FC BGA

我們來看看具體的工藝流程。

以FC BGA為例。前面減薄、切割、清洗、光檢,和WB BGA(傳統封裝)差不多。

要把晶粒與基板連在一起(后面會說,這叫“鍵合”),開始不一樣了。

第一步,是凸點制作(Bumping)。

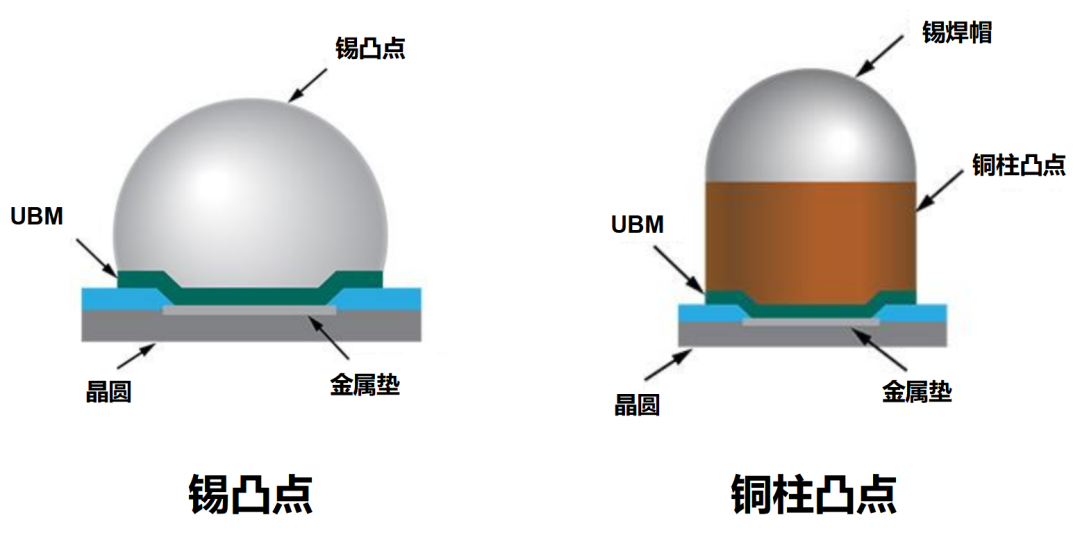

倒裝封裝包括熱超聲、回流焊和熱壓三種工藝,其凸點分別使用金球、錫球和銅柱。

熱超聲,是在超聲和溫度的共同作用下, 將金凸點“粘”在基板的焊盤上。這種方式,適用于I/O密度較小的芯片。

回流焊,是在錫凸點表面涂覆助焊劑,再通過熱回流加熱,進行焊接。這種方式也適合I/O密度較小(凸點間距40-50μm)的芯片。

熱壓(Thermal Compression Bonding,TCB),采用高深寬比、小尺寸的銅柱凸點,直接加熱粘結。這種方式能夠實現高密度互聯,適用于I/O密度較大(凸點間距40-10μm)的芯片。

金凸點的成本高。相比之下,銅柱凸點的電性能、散熱性能比較好,制備難度均衡,成本也比較低,所以用得比較多。

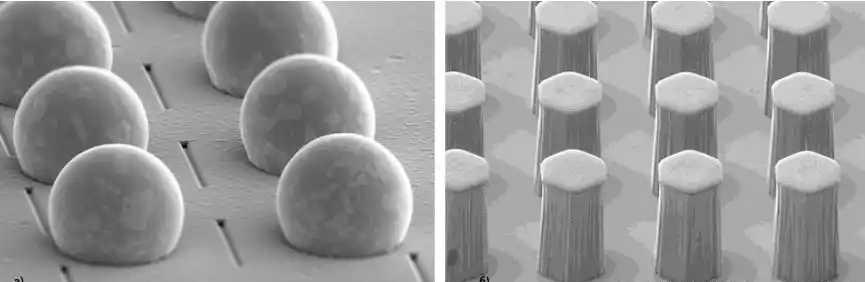

電子顯微鏡下的凸點

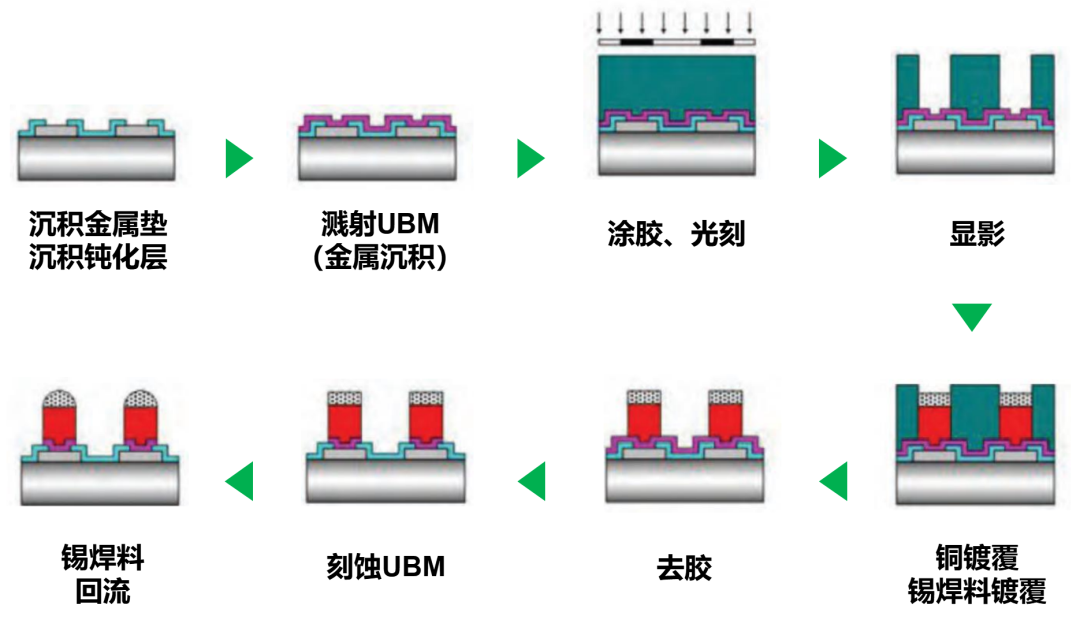

制作凸點的流程比較復雜。其實說白了,就是前面晶圓制造時的那套工藝,例如沉積、光刻、刻蝕等。

沉積包括UBM(Under Bump Metallization,凸點下金屬化層)的沉積和凸點本身的沉積。UBM位于凸點與芯片焊盤(金屬墊,Al pad鋁墊層)之間,起到增強凸點附著力、提高電導率和熱導率的作用。

UBM的沉積,通常采用濺射(Sputtering)、化學鍍(Electroless)、電鍍(Electroplating)的方式實現。

凸點本身的沉積,通常采用電鍍、印刷、蒸鍍、植球的方式實現(前兩者比較常見)。

大致的流程可以看下面的示例圖:

比較特別的是,最后多了一個步驟——“回流”,把錫帽變成了子彈頭形狀。

第二步,是對準和貼裝。

簡單來說,就是使用精密的貼裝設備,將晶粒上的凸點與基板上的焊盤進行精確對準,然后通過回流焊等工藝,實現凸點與焊盤的連接。

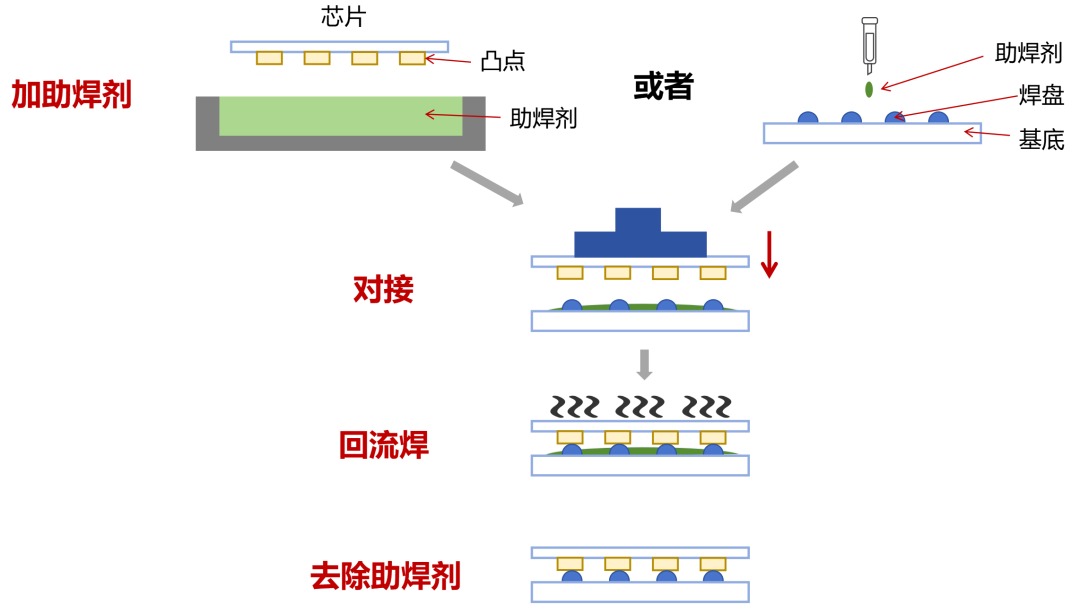

回流焊的大致過程:

回流焊流程

先將晶粒(芯片)的凸點沾上助焊劑,或者在基板上加定量的助焊劑。助焊劑的作用,是去除金屬表面氧化物并促進焊料流動。

然后,用貼片設備將晶粒精準地放到基板上。

接下來,將晶粒和基板整體加熱(回流焊),實現凸點和焊盤之間的良好浸潤結合(溫度和時長需要嚴格控制)。

最后,清洗去除助焊劑,就OK了。

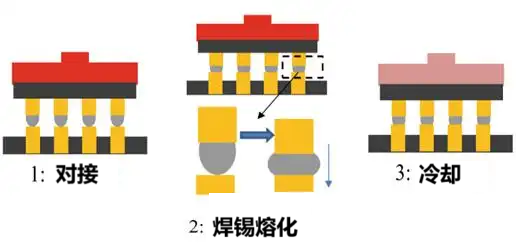

凸點數量較多、間距較小時,回流焊容易導致出現翹曲和精度問題。于是,這個時候就可以用熱壓(TCB)工藝。

熱壓流程

前文提到,熱壓(TCB)工藝非常適合更多凸點、更小凸點間距的芯片。它利用高精度相機完成芯片間的對準,并通過控制熱壓頭的壓力與位移接觸基座,施加壓力并加熱,實現連接。(后續我們講混合鍵合,會再提到熱壓。)

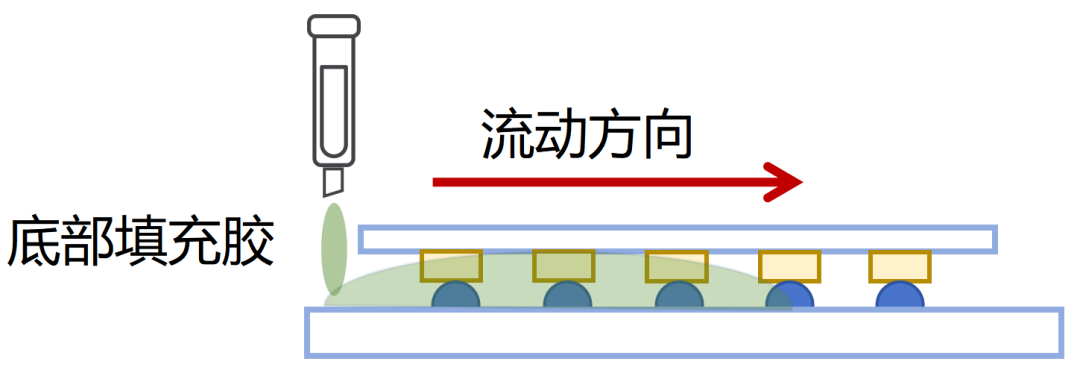

第三步,底部填充。

連接之后,大家會注意到,晶粒和基板之間的區域是空心結構。(芯片底部的焊球分布區,也叫C4區域,Controlled Collapse Chip Connection,“可控塌陷芯片連接”。)

為了避免后續出現偏移、冷焊、橋接短路等質量問題,需要對空心部分進行填充。

填充和傳統封裝的塑封有點像,使用的是填充膠(Underfill)。不僅能夠固定晶粒,防止移動或脫落,還能夠吸收熱應力和機械應力,提高封裝的可靠性。

底部填充工藝一般分為三種:毛細填充(流動型)、無流動填充和模壓填充。

一般來說,倒裝封裝都是以毛細填充為主。方法比較簡單:清洗助焊劑之后,沿著芯片邊緣,注入底部填充膠。底部填充膠借助毛細作用,會被吸入芯片和基板的空隙內,完成填充。

填充之后,還要進行固化。固化的溫度和時間,取決于填充膠的種類和封裝要求。

以上,就是倒裝封裝(凸點工藝)的大致流程。

相比傳統封裝,倒裝封裝的優勢非常明顯:

1、能夠實現高密度的I/O電氣連接,有利于減小芯片的體積。

2、凸點連接,相比引線,可靠性也更強。

3、信號傳輸路徑大大縮短,減少寄生電容和電感,提高信號的完整性。

4、晶粒和基板直接接觸,熱量能夠快速傳導并散發出去。

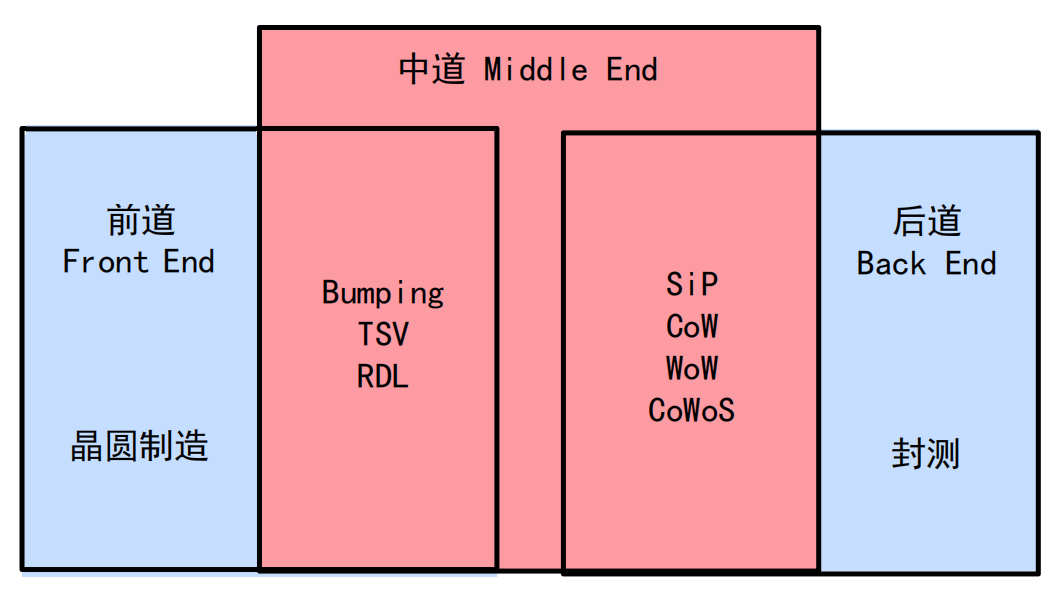

凸點(bump)的制造過程與晶圓制造(前道)過程非常相似,本身又介于晶圓制造(前道)和封裝測試(后道)之間。所以,也被稱作“中道”工序。

后面會提到的TSV和RDL,也是中道工序。

最近這十幾年,先進封裝高速發展,凸點工藝也一直在演進。

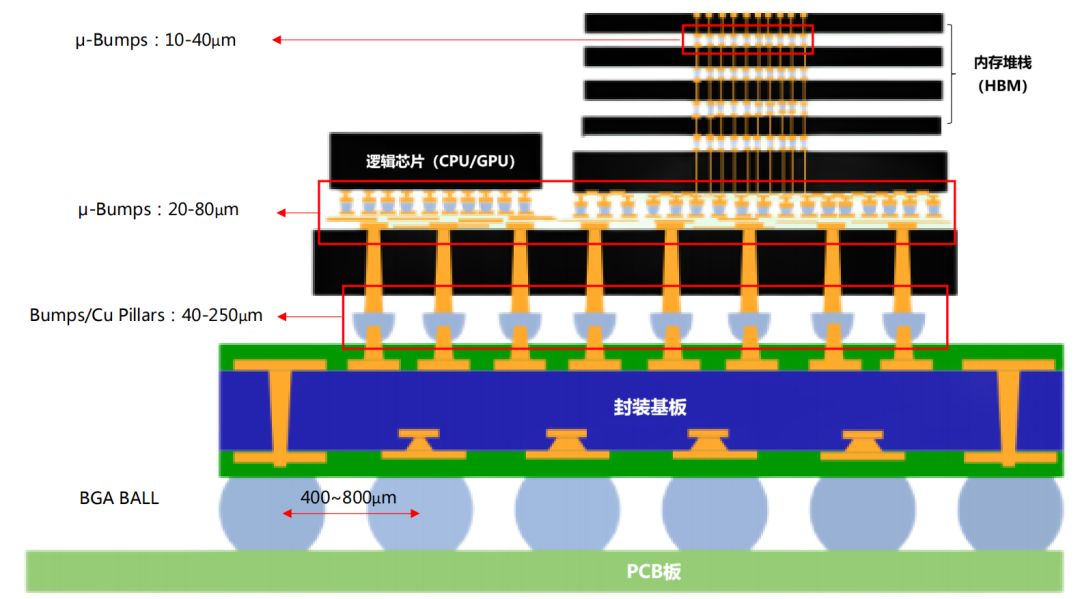

從球柵陣列焊球(BGA Ball)到倒裝凸點(FC Bump),再到微凸點(μBump),凸點的尺寸在不斷縮小,技術難度也在不斷升級。

后續小棗君要提到的芯片堆疊、還有立體封裝(2.5D/3D),很多都是以凸點工藝為基礎。它的重要性不言而喻,請大家一定要注意。

3D封裝中的微凸點(μBump)

鍵合

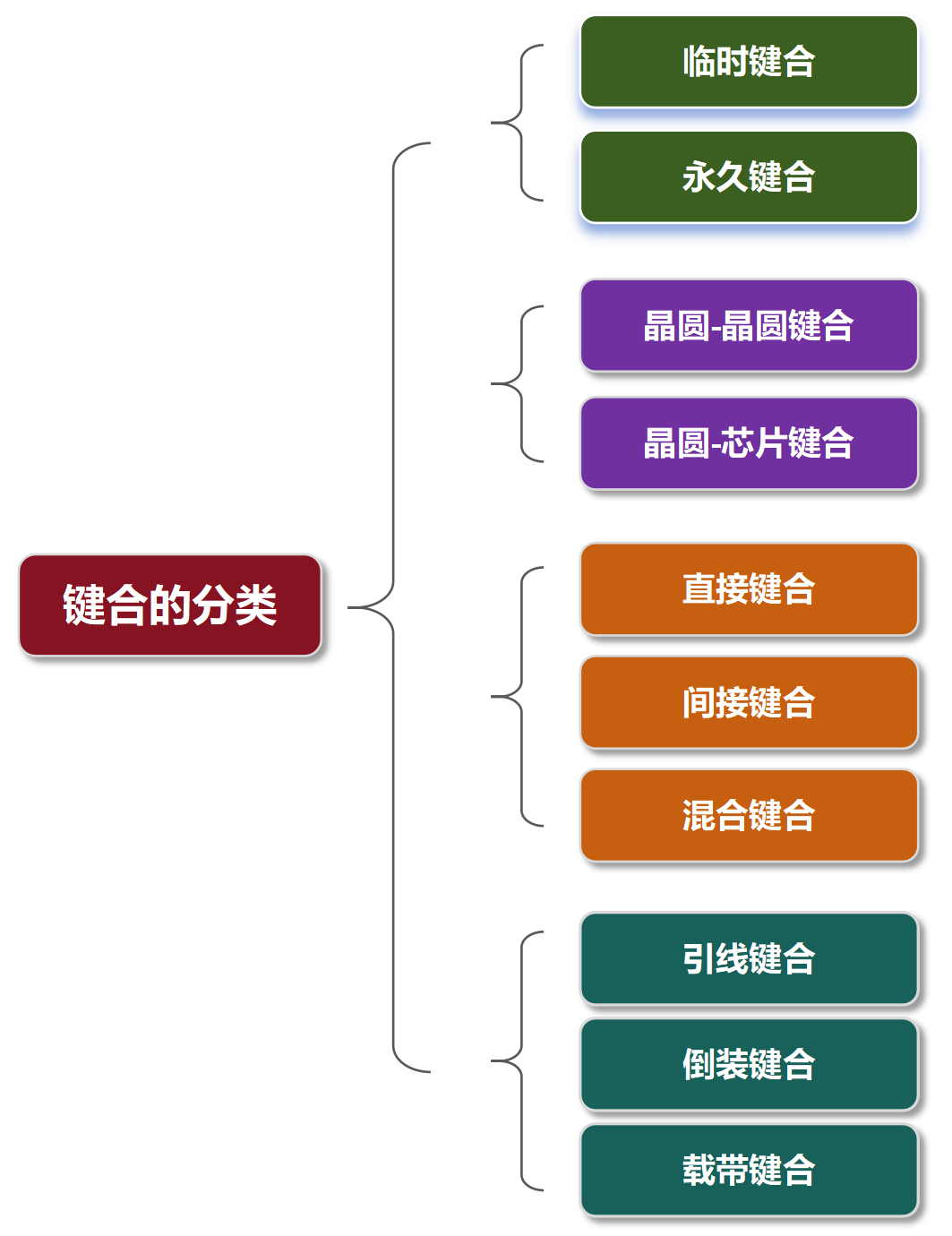

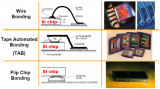

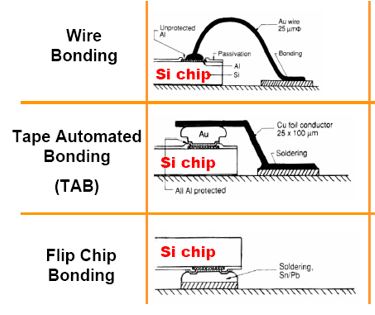

插播一個概念——鍵合(Bonding)。

這種將晶圓和晶圓、晶圓和基板“粘貼”在一起的做法,有一個專門的名字,就是鍵合。

引線封裝,叫引線鍵合。倒裝封裝,叫倒裝鍵合。

除了這兩種鍵合之外,還有:載帶自動鍵合、混合鍵合、臨時鍵合等。

載帶自動鍵合(Tape Automated Bonding,TAB),是一種將芯片組裝到柔性載帶上的芯片封裝鍵合技術。

載帶自動鍵合與引線鍵合非常類似,主要區別在于引線鍵合中,芯片的載體是引線框架或者PCB基板。而載帶自動鍵合,用的是柔性載帶。

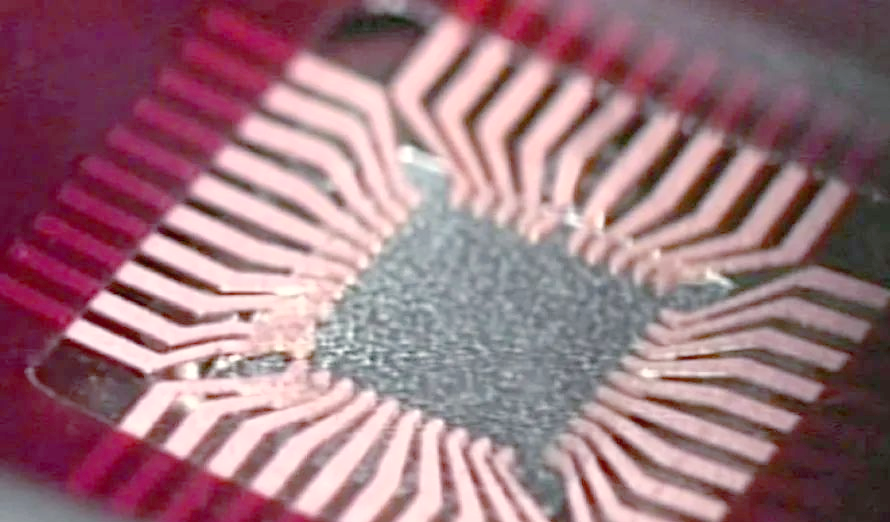

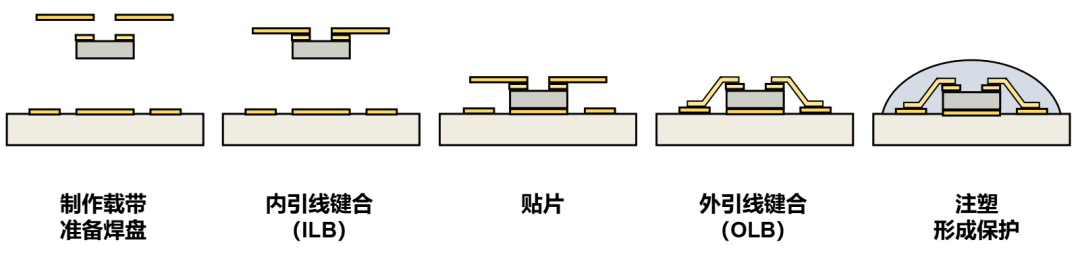

載帶自動鍵合

載帶既作為芯片的支撐體,又作為芯片與外圍電路連接的引線。

載帶自動鍵合包括以下5個步驟:

1、制作載帶:載帶其實就是銅箔材料。將銅箔貼合在聚酰亞胺膠帶上,經過光刻和蝕刻,形成固定的、精細的導電圖形,并制作定位孔和引線窗口,就變成了載帶。

2、內引線鍵合(ILB,Inner Lead Bonding):將預先形成焊點的芯片精確定位后,采用熱壓或熱超聲方式同時將所有內引線與芯片焊盤連接。

3、對準和貼裝:將芯片貼裝在基板上。

4、外引線鍵合(OLB,Outer Lead Bonding):將載帶與基板或PCB對準,通常采用熱壓方式實現批量鍵合。

5、注塑保護:這個和引線鍵合流程差不多,就是形成保護層。

相比于引線鍵合,載帶自動鍵合適合高密度、細間距的封裝要求,具有不錯的電氣性能和散熱性能,適合LCD驅動器等高密度引線連接場合。

在傳統、低成本應用中,載帶自動鍵合憑借工藝簡單、技術成熟的特點,仍有一定優勢。但現在都是更高性能、更高密度封裝時代,載帶自動鍵合在應用和普及上,肯定還是不如倒裝鍵合。

混合鍵合、臨時鍵合,這兩個概念非常重要。后續講到立體封裝時,小棗君會詳細介紹。

CSP(芯片級封裝)

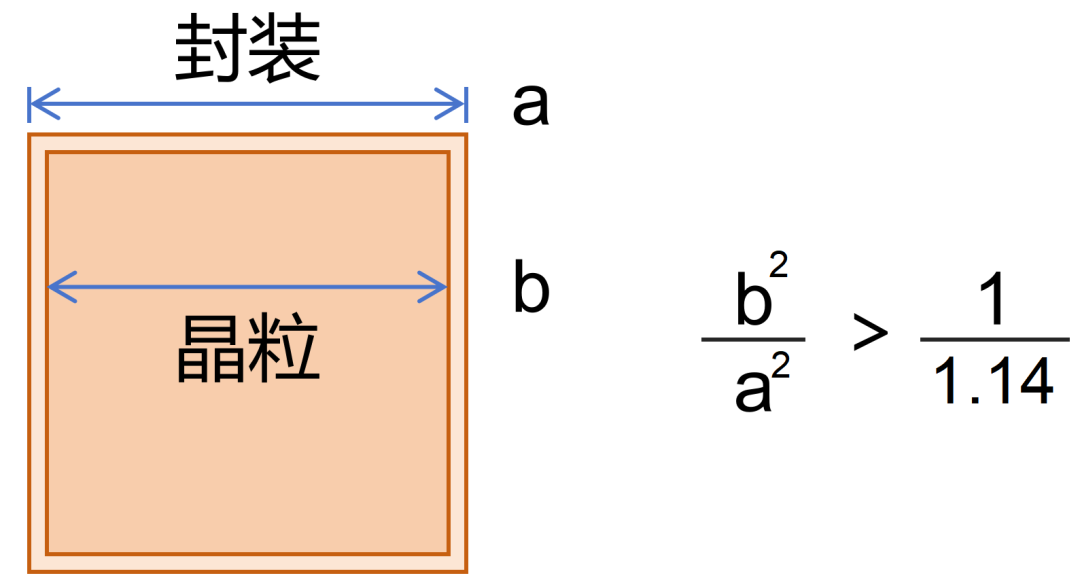

再插播一個概念——CSP(Chip Scale Package,芯片級封裝)。

CSP是芯片小型化封裝的一種方式。

CSP是BGA之后開始崛起的。主要原因,就是因為數碼產品小型化、便攜化,對芯片體積提出了要求。

CSP封裝,錫球間隔及直徑更小,芯片面積與封裝面積之比超過 1:1.14,已經相當接近 1:1 的理想情況,約為普通BGA封裝的1/3。

和BGA一樣,CSP也分為WB CSP和FC CSP。

通常來說,FC CSP較多應用于移動設備(例如手機)的AP、基帶芯片。而FC BGA,較多應用于PC、服務器的CPU、GPU等高性能芯片。

-

芯片

+關注

關注

460文章

52529瀏覽量

441345 -

封裝技術

+關注

關注

12文章

578瀏覽量

68613 -

BGA

+關注

關注

5文章

573瀏覽量

48790 -

封裝工藝

+關注

關注

3文章

65瀏覽量

8159

原文標題:一文看懂芯片的封裝工藝之倒裝封裝

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

淺談倒裝芯片封裝工藝

什么是倒裝芯片 倒裝芯片技術的優點 倒裝芯片封裝工藝流程

倒裝芯片和晶片級封裝技術及其應用

新型封裝工藝介紹

mos封裝工藝是什么,MOS管封裝類型

功率模塊封裝工藝

封裝工藝中的倒裝封裝技術

封裝工藝中的倒裝封裝技術

評論