一、半導(dǎo)體封裝技術(shù)簡介

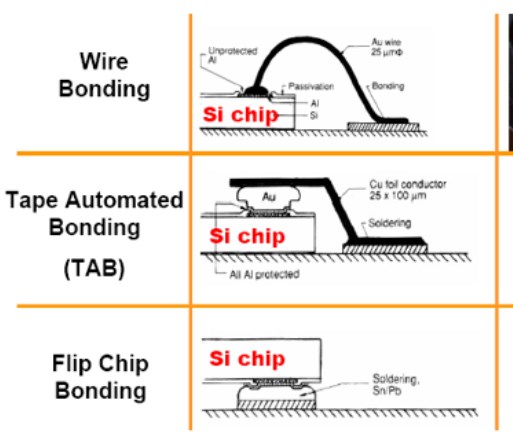

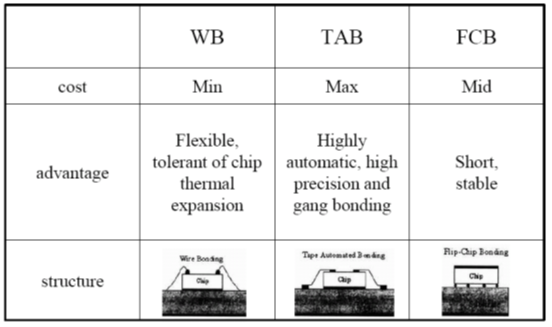

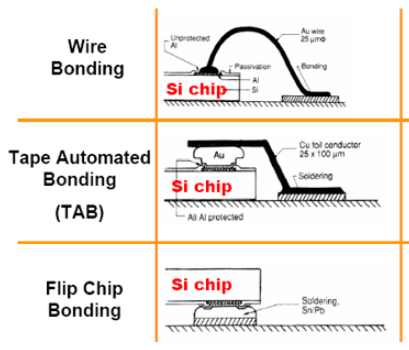

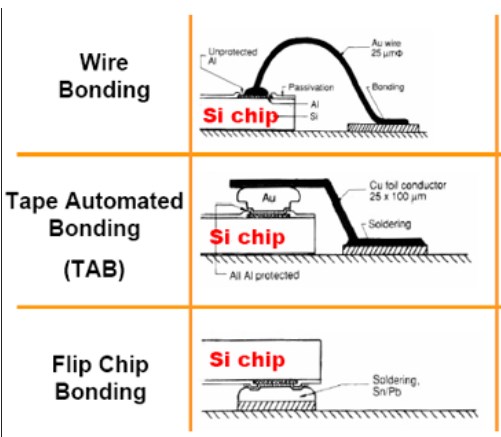

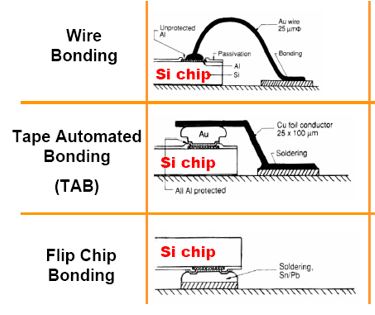

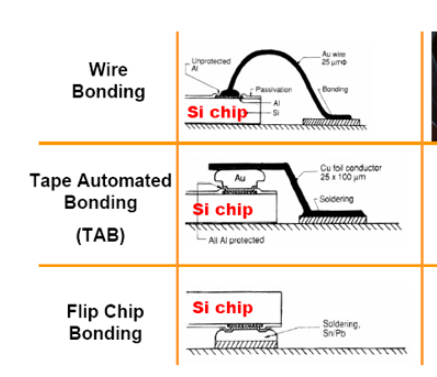

從事半導(dǎo)體行業(yè),尤其是半導(dǎo)體封裝行業(yè)的人,總繞不開幾種封裝工藝,那就是芯片粘接、引線鍵合、倒裝連接技術(shù)。

尤其以引線鍵合(Wire Bonding)及倒裝連接(Flip Chip Bonding)最為常見,因?yàn)檩d帶連接技術(shù)(TAB)有一定的局限性,封裝上逐漸淘汰了這種技術(shù)。

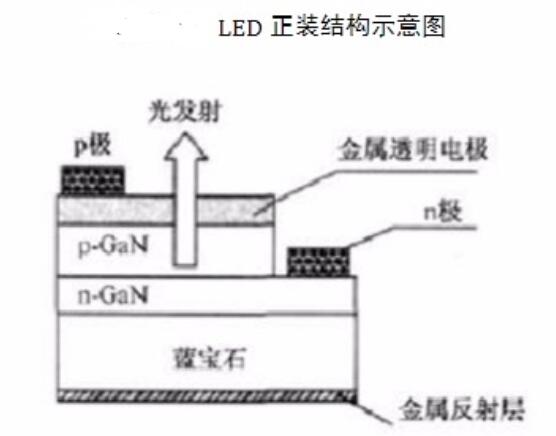

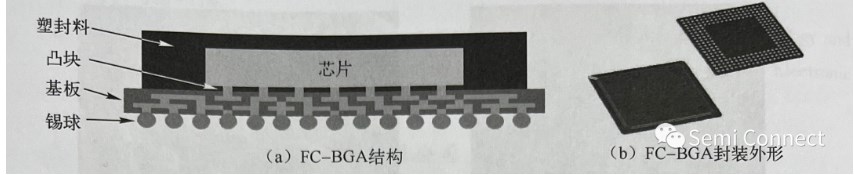

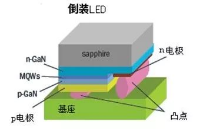

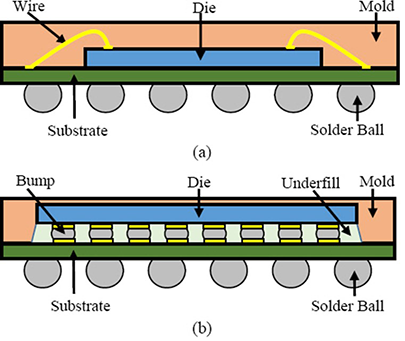

倒裝芯片技術(shù)是通過芯片上的凸點(diǎn)直接將元器件朝下互連到基板、載體或者電路板上。引線鍵合的連接方式是將芯片的正面朝上,通過引線(通常是金線)將芯片與線路板連接。?

? 引線鍵合、載帶連接、倒裝連接各有特點(diǎn)。其中倒裝連接以結(jié)構(gòu)緊湊,可靠性高在封裝行業(yè)應(yīng)用越來越廣泛。

二、什么是倒裝芯片技術(shù)?

倒裝芯片技術(shù)起源于IBM,IBM公司在1960年研制開發(fā)出在芯片上制作凸點(diǎn)的倒裝芯片焊接工藝。以95Pb5Sn凸點(diǎn)包圍著電鍍NiAu的凸球。后來制作PbSn凸點(diǎn),使用可控塌焊連接(Controlled collapse Component Connection, 簡稱C4技術(shù)),該技術(shù)最初為自己的大型計(jì)算機(jī)主機(jī)所開發(fā)的一種高可靠的封裝技術(shù)。C4芯片具有優(yōu)良的電學(xué)、熱學(xué)性能,封裝疲勞壽命至少提高10倍以上。

自從IBM研制并成功應(yīng)用C4技術(shù)后,隨后的技術(shù)發(fā)展中,一些半導(dǎo)體公司又對(duì)C4技術(shù)進(jìn)行了優(yōu)化升級(jí),其中包括Fairchild公司研制了Al凸點(diǎn),Amelco公司研制了Au凸點(diǎn)技術(shù)。

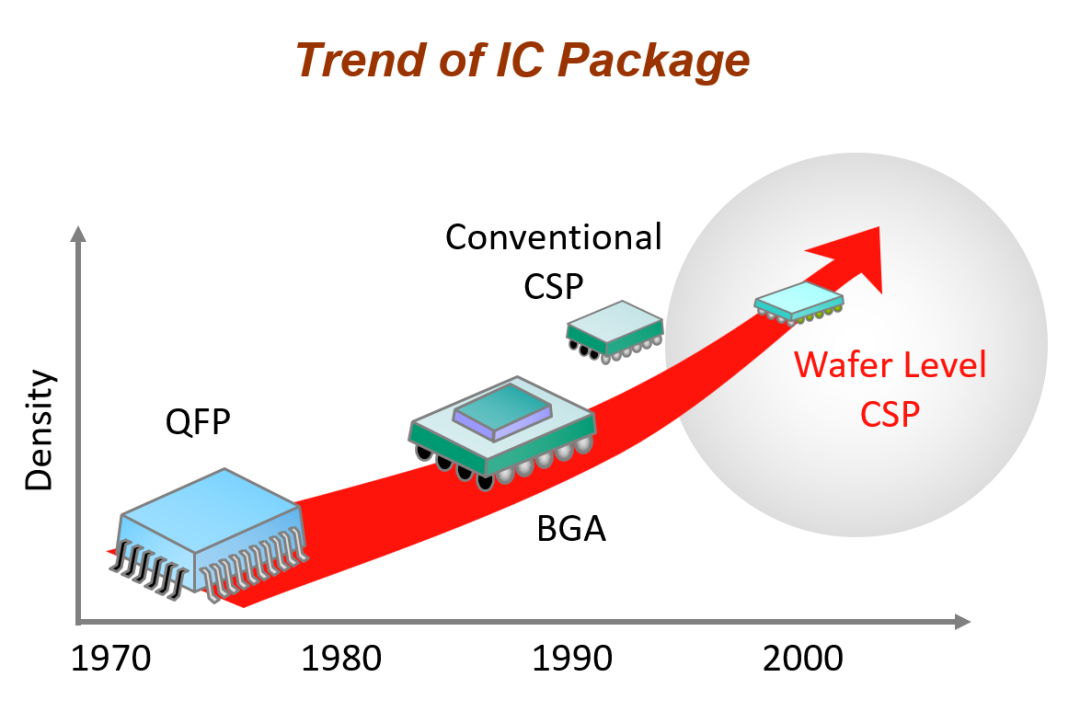

半導(dǎo)體封裝技術(shù)也從QFP(Quad Flat Package方形扁平式)封裝工藝發(fā)展到BGA(Ball Grid Array球狀引腳柵格陣列)封裝,到最新的CSP(Chip Scale Package晶圓級(jí))封裝。

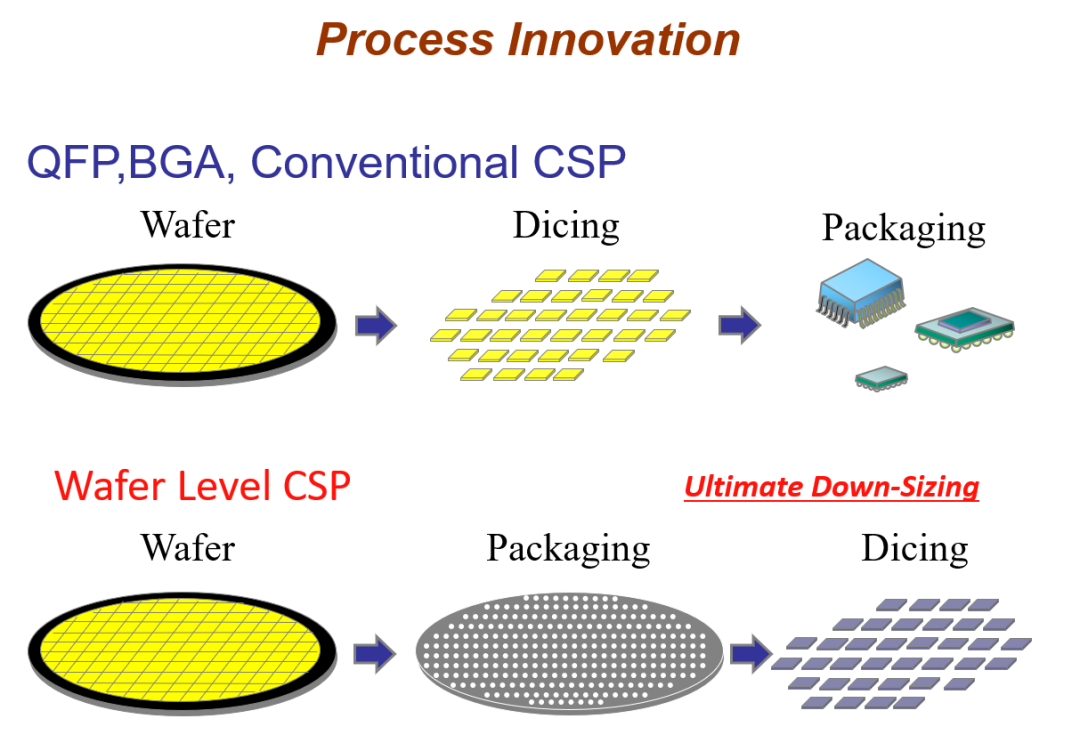

伴隨半導(dǎo)體芯片體積的逐漸減小,對(duì)芯片封裝技術(shù)要求越來越高,封裝技術(shù)向著晶圓及封裝發(fā)展。

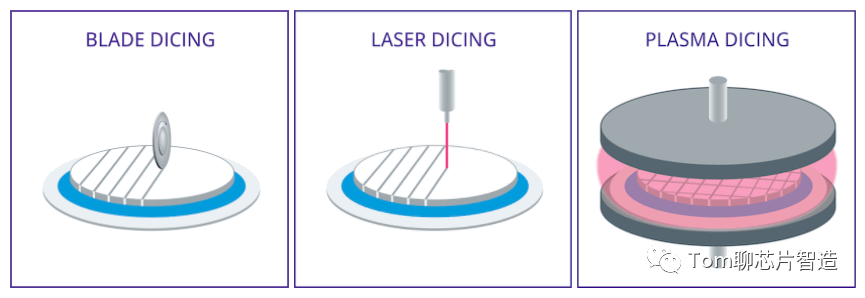

在對(duì)傳統(tǒng)芯片進(jìn)行封裝時(shí),通常是將晶圓進(jìn)行切割成Die,再對(duì)每一個(gè)Die進(jìn)行封裝,伴隨封裝技術(shù)的成熟,在最新的半導(dǎo)體封裝中,將封裝工藝與半導(dǎo)體工藝進(jìn)行融合,在晶圓上對(duì)芯片進(jìn)行統(tǒng)一封裝,再切割形成可靠性更高的獨(dú)立芯片。

隨著倒裝技術(shù)的成熟應(yīng)用,目前全世界的倒裝芯片消耗量超過年60萬片,且以約50%的速度增長,3%的晶圓封裝用于倒裝芯片凸點(diǎn)技術(shù),幾年后可望超過20%。

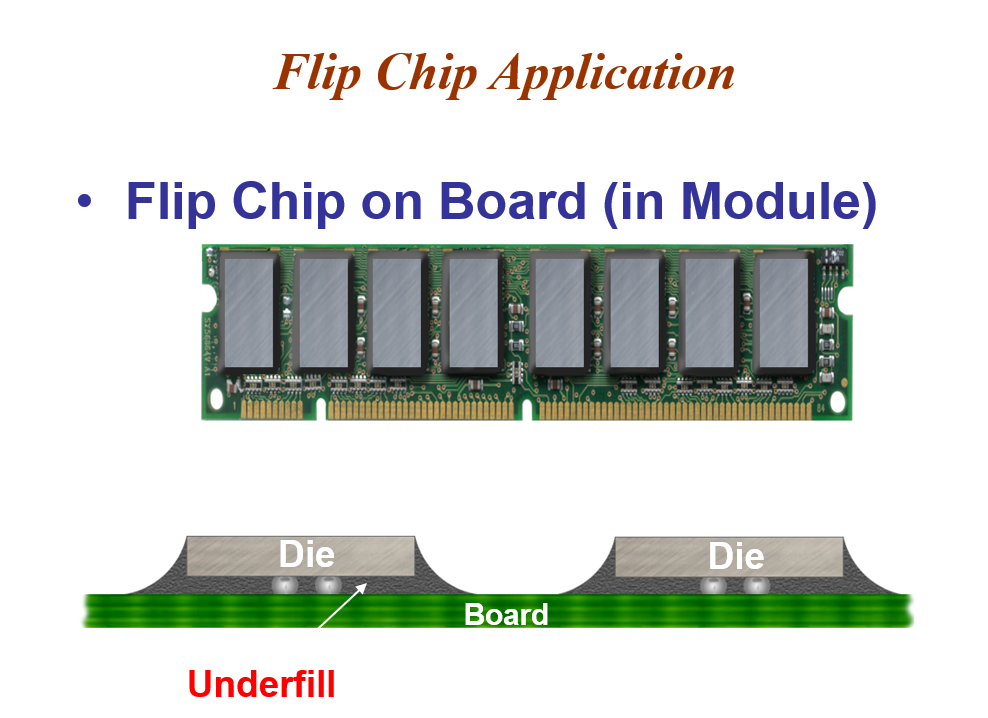

倒裝芯片元件主要用于半導(dǎo)體設(shè)備,有些元件,如無源濾波器,探測天線,存儲(chǔ)器裝備也開始使用倒裝芯片技術(shù),由于芯片直接通過凸點(diǎn)直接連接基板和載體上。因此,更確切的說,倒裝芯片也叫DCA(Direct Chip Attach),下圖中CPU及內(nèi)存條等電子產(chǎn)品是最常見的應(yīng)用倒裝芯片技術(shù)的器件。

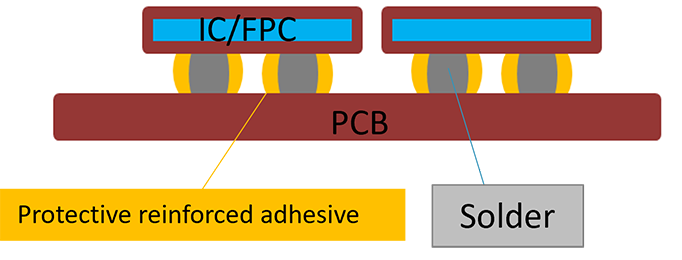

下圖是內(nèi)存條中存儲(chǔ)芯片通過倒裝技術(shù)與線路板連接,芯片與電路板中間通過填充膠固定。

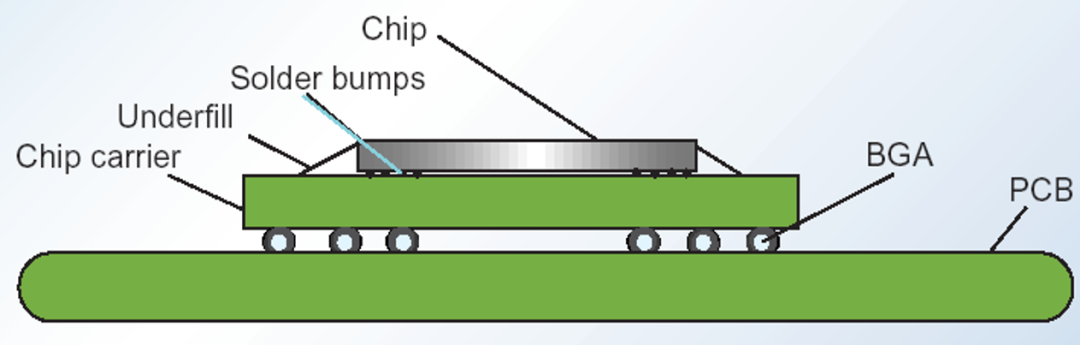

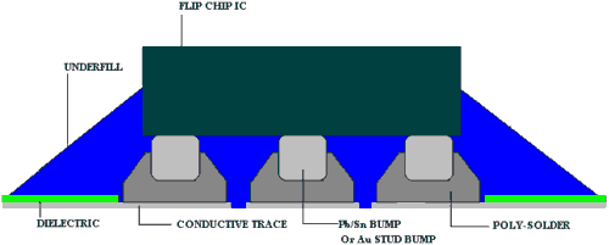

在典型的倒裝芯片封裝中, 芯片通過3到5個(gè)密耳(1mil=25um)厚的焊料凸點(diǎn)連接到芯片載體上,底部填充材料用來保護(hù)焊料凸點(diǎn)。

下圖是一張典型的倒裝連接圖,芯片與下方的基板采用倒裝方式連接:

三、倒裝技術(shù)技術(shù)細(xì)節(jié)

在半導(dǎo)體芯片倒裝連接的過程中,有許多前后處理的工序,以下詳細(xì)介紹倒裝工藝的相關(guān)細(xì)節(jié):

第一步:凸點(diǎn)下金屬化(UBM,under bump metallization)

倒裝連接第一步需在芯片表面制作凸點(diǎn)技術(shù),倒裝連接的本質(zhì)是芯片上的凸點(diǎn)與基板上的凸點(diǎn)(凹槽)連接,半導(dǎo)體表面的金屬化有以下幾種方式:

(a)濺射:用濺射的方法一層一層地在硅片上沉積薄膜,然后通過照相平版技術(shù)形成UBM圖樣,然后刻蝕掉不是圖樣的部分。

(b)蒸鍍:利用掩模,通過蒸鍍的方法在硅片上一層一層地沉積。這種選擇性的沉積用的掩模可用于對(duì)應(yīng)的凸點(diǎn)的形成之中。

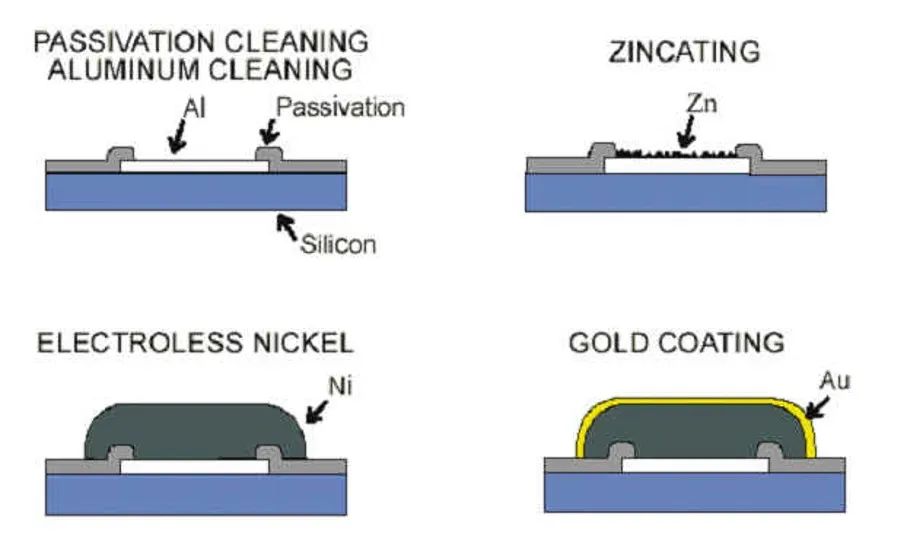

(c)化學(xué)鍍:采用化學(xué)鍍的方法在Al焊盤上選擇性地鍍Ni。常常用鋅酸鹽工藝對(duì)Al表面進(jìn)行處理。無需真空及圖樣刻蝕設(shè)備,低成本。

下圖是半導(dǎo)體芯片進(jìn)行凸點(diǎn)金屬化(UBM)的流程:

由于鋁焊盤表面有一層氧化物,鍍層金屬無法粘附在氧化的表面上,因此要對(duì)鋁表面進(jìn)行適當(dāng)?shù)奶幚硪郧宄趸飳印?/p>

一般的方法是在鋁焊盤上采用鋅酸鹽處理(zincation),該技術(shù)是在鋁的表面沉積一層鋅,防止鋁發(fā)生氧化,鍍鋅工藝的一個(gè)缺點(diǎn)是鋁也會(huì)被鍍液腐蝕掉,因此需要采用二次鍍鋅工藝,在進(jìn)行鍍鋅工藝中,有0.3-0.4mm厚的鋁將被腐蝕掉。在鍍鋅過程中,鋅沉積在鋁表面,而同時(shí)鋁及氧化鋁層則被腐蝕掉。鋅保護(hù)鋁不再發(fā)生氧化,鋅層的厚度很薄。

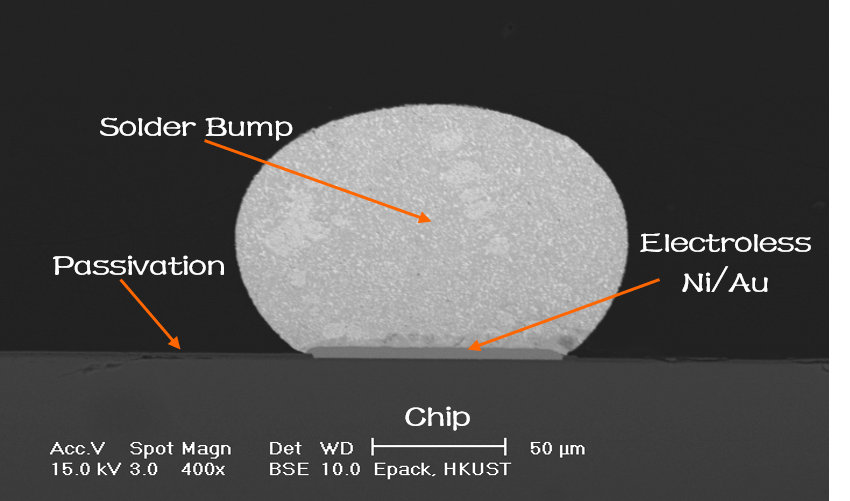

在進(jìn)行鍍鋅工藝后,進(jìn)一步采用化學(xué)鍍鎳用作UBM的沉積,金屬鎳起到連接/擴(kuò)散阻擋的作用。鎳的擴(kuò)散率非常小,與焊料也幾乎不發(fā)生反應(yīng),它僅與錫有緩慢的反應(yīng),因此非常適合作為共晶焊料的UBM金屬。化學(xué)鍍鎳既可以用于UBM金屬的沉積,也可以用來形成凸點(diǎn)。在部分倒裝凸點(diǎn)的表面會(huì)進(jìn)一步鍍金,由于金導(dǎo)電性能好,且不易氧化,可增加倒裝連接的可靠性。

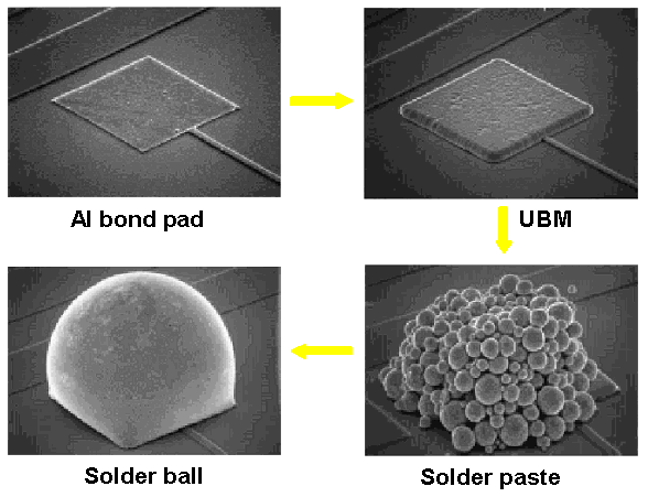

第二步: 回流形成凸點(diǎn)

焊料凸點(diǎn)方法有蒸鍍焊料凸點(diǎn)、電鍍焊料凸點(diǎn)、印刷焊料凸點(diǎn)、釘頭焊料凸點(diǎn)、放球凸點(diǎn)、焊料轉(zhuǎn)移凸點(diǎn)等不同工藝,其中電鍍焊料及印刷焊料工藝使用較廣泛。

在半導(dǎo)體表面凸點(diǎn)金屬化后,通過回流爐將金屬化部分形成倒裝球。

回流形成凸點(diǎn)的大致過程如下圖所示:

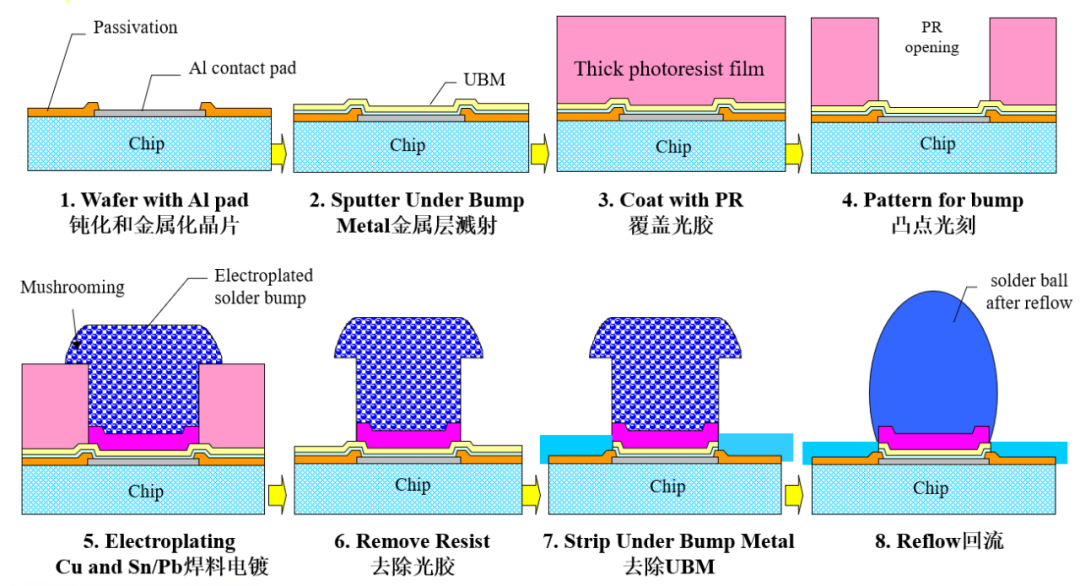

其中電鍍焊料凸點(diǎn)的具體形成過程如下圖:

凸點(diǎn)常用的材料是Pb/Sn合金,因?yàn)槠浠亓骱柑匦院茫m合工業(yè)化生產(chǎn)。

除了常見的Pb/Sn合金,凸點(diǎn)也有Au/Ni合金等凸點(diǎn)材料,為了保證可靠的互連,UBM必須與用于凸點(diǎn)的焊料合金相容。適合高鉛的UBM不一定適合高錫焊料。例如Cu潤濕層合適于含錫3-5%的高鉛焊料,但是不適合于高錫焊料,因?yàn)镃u與Sn反應(yīng)迅速而生成Sn-Cu金屬間化合物。如果Cu被消耗完畢,焊料將與焊區(qū)不潤濕。

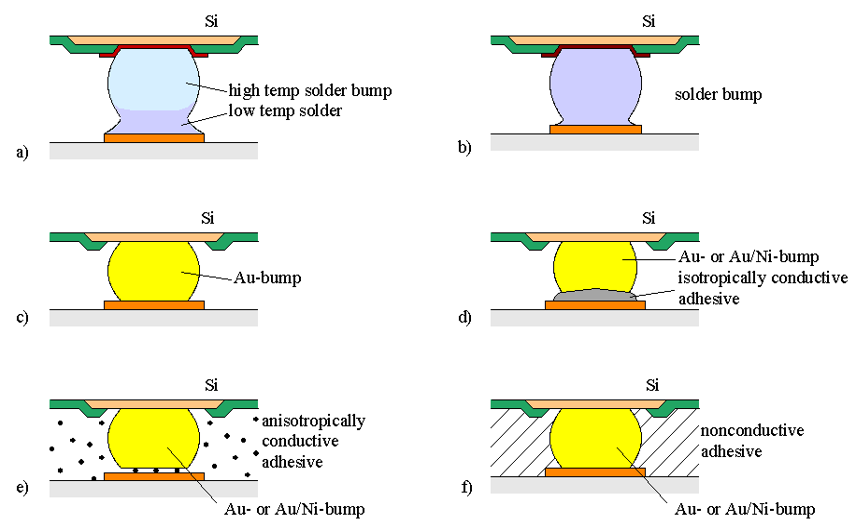

下圖是不同的凸點(diǎn)材質(zhì)件的倒裝連接:

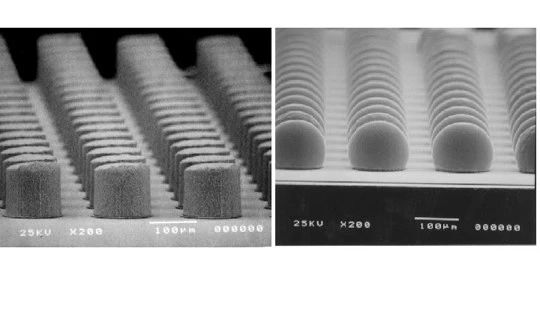

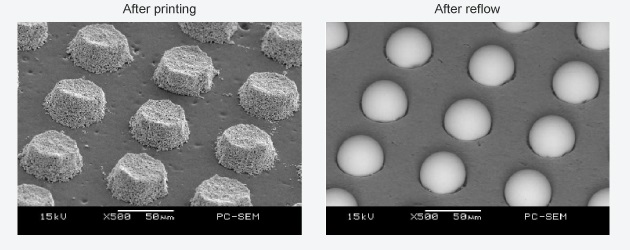

下圖中的左圖是回流(高溫)前的凸點(diǎn)狀態(tài),右圖是經(jīng)高溫后的凸點(diǎn)狀態(tài),經(jīng)高溫后凸點(diǎn)融化成球形。

化學(xué)鍍UBM和絲網(wǎng)印刷工藝(Electroless UBM and Stencil Printing)是工業(yè)應(yīng)用中低成本倒裝焊凸點(diǎn)制備方法。

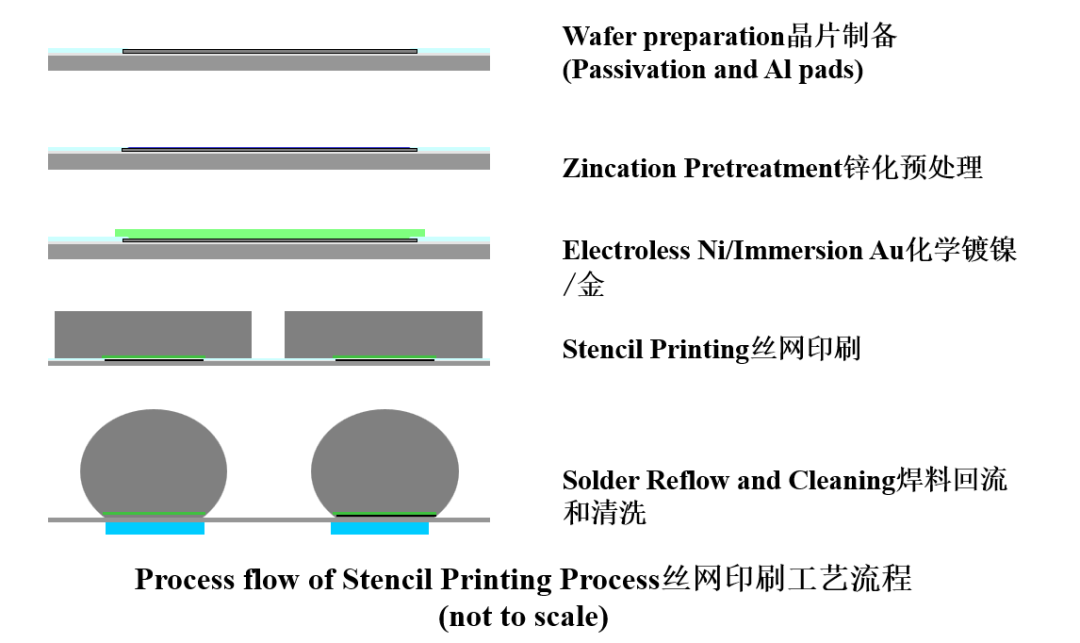

以下是絲網(wǎng)印刷凸點(diǎn)制作流程(Stencil Printing Process Flow)及完成后的凸點(diǎn)形貌:

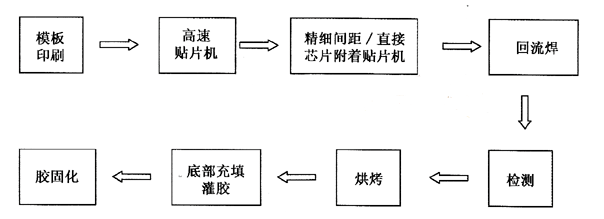

第三步:倒裝芯片組裝

此工序是將完成凸點(diǎn)制作的芯片與載板進(jìn)行倒裝互聯(lián)。

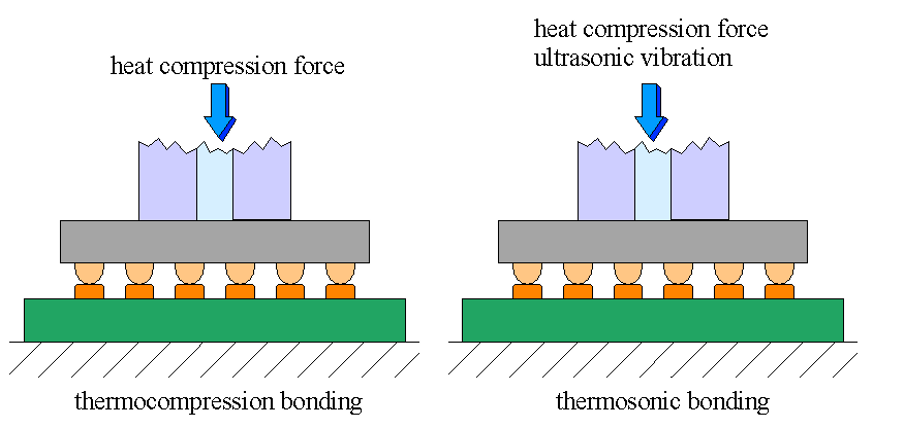

熱壓倒裝技術(shù)是芯片與載板連接的常用方法,最合適的凸點(diǎn)材料是金,凸點(diǎn)可以通過傳統(tǒng)的電解鍍金方法生成,或者采用釘頭凸點(diǎn)方法,后者就是引線鍵合技術(shù)中常用的凸點(diǎn)形成工藝。

對(duì)于熱壓倒裝技術(shù),由于壓力較大,溫度也較高,這種工藝僅適用于剛性基底,如氧化鋁或硅。另外,基板必須保證較高的平整度,熱壓頭也要有較高的平行對(duì)準(zhǔn)精度。為了避免半導(dǎo)體材料受到不必要的損害,施加壓力時(shí)應(yīng)該有一定的梯度。

第四步:底部填充與固化

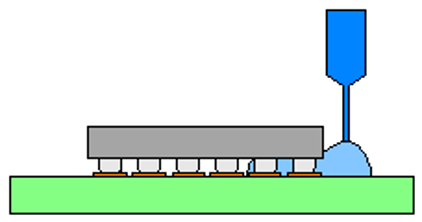

倒裝連接后已完成了芯片與基板的連接,為了提高倒裝穩(wěn)定性,會(huì)在倒裝后的芯片與基板之間采用填充膠加固,填膠工藝如下圖所示:

? 芯片與基底之間的底部填充材料使連接抵抗熱疲勞的性能顯著提高,如果沒有底部填充,則熱疲勞將是倒裝芯片主要的可靠性問題。

(a)底部填充材料將集中的應(yīng)力分散到芯片的塑封材料中去。

(b)可阻止焊料蠕變,并增加倒裝芯片連接的強(qiáng)度與剛度。

(c)保護(hù)芯片免受環(huán)境的影響(濕氣、離子污染等)。

(d)使得芯片耐受機(jī)械振動(dòng)與沖擊。

四、倒裝芯片技術(shù)總結(jié)

與一般的焊點(diǎn)連接一樣,倒裝芯片連接的可靠性也要受到基板與芯片的熱膨脹系數(shù)(CTE)失配的影響,此外焊點(diǎn)的高度、焊點(diǎn)之間的最大間距亦會(huì)對(duì)可靠性造成影響。連接區(qū)的裂紋多是在從連接溫度冷卻下來的過程中產(chǎn)生的。

由于金的熔點(diǎn)溫度高,因此它對(duì)疲勞損傷的敏感程度遠(yuǎn)小于焊料。因此,如果在熱循環(huán)中應(yīng)力沒有超過凸點(diǎn)與焊盤之間的連接強(qiáng)度,那么可靠性不會(huì)存在太大問題。????????

芯片與基底之間的底部填充材料使連接抵抗熱疲勞的性能顯著提高,如果沒有底部填充,則熱疲勞將是倒裝芯片主要的可靠性問題。

倒裝芯片組裝非常適用于高頻應(yīng)用領(lǐng)域,因?yàn)樵谶@種組裝結(jié)構(gòu)中,芯片與基底之間的連接通路非常短。倒裝焊點(diǎn)的串連阻抗為1mW左右,串連電感為0.025nH,遠(yuǎn)小于引線鍵合中的5-10nH。

正是由于倒裝芯片組裝的這種優(yōu)點(diǎn),信號(hào)的傳輸時(shí)延可以顯著降低。

五、倒裝芯片技術(shù)的優(yōu)點(diǎn)與缺點(diǎn)

(1)倒裝連接技術(shù)優(yōu)點(diǎn):

(a)小尺寸: 小的IC引腳圖形 (只有扁平封裝的5%)減小了高度和重量。

(b)功能增強(qiáng): 使用倒裝芯片能增加I/O的數(shù)量。I/O不像導(dǎo)線鍵合處于芯片四周而受到數(shù)量的限制。面陣列可以在更小的空間里進(jìn)行更多信號(hào)、功率以及電源等互連。一般的倒裝芯片焊盤可達(dá)400個(gè)。

(c)性能增加: 短的互連距離減小了電感、電阻以及電容,保證了信號(hào)延遲減少、較好的高頻率、以及從晶片背面較好的熱通道。

(d)提高了可靠性:大芯片的環(huán)氧填充確保了高可靠性。倒裝芯片可減少三分之二的互連引腳數(shù)。

(e)提高了散熱能力:倒裝芯片沒有塑封,芯片背面可進(jìn)行有效的冷卻。

(f)低成本:批量的凸點(diǎn)降低了成本。

(2)倒裝連接技術(shù)的缺點(diǎn):

(a)裸芯片很難測試;

(b)凸點(diǎn)芯片適應(yīng)性有限

(c)隨著間距地減小和引腳數(shù)的增多導(dǎo)致PCB技術(shù)面臨挑戰(zhàn);

(d)必須使用X射線檢測設(shè)備檢測不可見的焊點(diǎn);

(e)和SMT工藝相容性較差;

(f)操作夾持裸晶片比較困難;

(g)要求很高的組裝精度;

(h)目前使用底部填充要求一定的固化時(shí)間;

(i)有些基板可靠性較低;

(j)維修很困難或者不可能。

半導(dǎo)體器件鍵合失效模式及機(jī)理分析

摘要:

本文通過對(duì)典型案例的介紹,分析了鍵合工藝不當(dāng),以及器件封裝因素對(duì)器件鍵合失效造成的影響。通過對(duì)鍵合工藝參數(shù)以及封裝環(huán)境因素影響的分析,以及對(duì)各種失效模式總結(jié),闡述了鍵合工藝不當(dāng)及封裝不良,造成鍵合本質(zhì)失效的機(jī)理;并提出了控制有缺陷器件裝機(jī)使用的措施。

引言

半導(dǎo)體封裝內(nèi)部芯片和外部管腳以及芯片之間的連接起著確立芯片和外部的電氣連接的重要作用。半導(dǎo)體器件的封裝中,多采用引線鍵合的方式實(shí)現(xiàn)內(nèi)部芯片和外部管腳以及芯片之間的互聯(lián)技術(shù);引線鍵合以工藝實(shí)現(xiàn)簡單、成本低廉、適用多種封裝形式而在連接方式中占主導(dǎo)地位,目前所有封裝管腳的90 %以上采用引線鍵合連接。鍵合是半導(dǎo)體器件生產(chǎn)過程中的關(guān)鍵工序,對(duì)半導(dǎo)體器件的產(chǎn)品合格率有很大影響。

在半導(dǎo)體器件的使用過程中,只要其中一個(gè)鍵合點(diǎn)損壞,將導(dǎo)致器件失效,輕者造成器件部分功能喪失,嚴(yán)重者則完全功能喪失。半導(dǎo)體器件的本質(zhì)失效約有1/3~1/4是由引線鍵合引起的,故其對(duì)半導(dǎo)體器件長期使用的可靠性影響很大。

鍵合失效表現(xiàn)出來的失效模式主要為開路(包括阻抗增大),個(gè)別情況為短路。分析其本質(zhì)失效的原因,有些是與器件鍵合工藝有關(guān),有些與器件的封裝有關(guān),下面結(jié)合具體案例分析介紹。

1 鍵合工藝不良造成失效

鍵合焊接時(shí),劈刀壽命達(dá)到期限,磨損過多,以及焊接參數(shù)(時(shí)間、壓力)設(shè)置不當(dāng),都可能導(dǎo)致鍵合點(diǎn)在以后器件使用過程中產(chǎn)生失效。

1.1 鍵合壓力大造成鍵合點(diǎn)失效

某型號(hào)檢波二極管在隨組合完成振動(dòng)試驗(yàn)后,發(fā)現(xiàn)兩只器件失效,失效模式均為開路。用體視鏡對(duì)兩只失效器件外觀進(jìn)行觀察,未發(fā)現(xiàn)明顯異常。啟封器件,置于顯微鏡下觀察,發(fā)現(xiàn)兩只失效器件內(nèi)部芯片鍵合點(diǎn)脫鍵(如圖1、2所示)。從開路鍵合點(diǎn)的形貌看,鍵合點(diǎn)金絲變形非常嚴(yán)重,邊緣已經(jīng)變得非常薄且有明顯的開裂現(xiàn)象,說明鍵合焊接時(shí),壓力過大。鍵合壓力大,鍵合點(diǎn)根部損傷嚴(yán)重,容易開路,另外,由于鍵合點(diǎn)非常薄且很容易出現(xiàn)“壓裂”情況,受機(jī)械力的沖擊,很容易出現(xiàn)開路失效。

1.2 鍵合壓力小引發(fā)開路

鍵合時(shí)壓力小,有可能造成鍵合點(diǎn)“未壓牢”,鍵合絲與焊盤之間“融合”面積較小,受到機(jī)械沖擊力作用,或者是溫度應(yīng)力作用(尤其是被塑封材料包封的鍵合點(diǎn)),鍵合點(diǎn)很容易與焊盤分離而開路失效。

某型號(hào)多絲發(fā)光二極管隨整機(jī)進(jìn)行試驗(yàn)時(shí)失效。對(duì)失效二極管外引腳進(jìn)行測試,發(fā)現(xiàn)二極管開路失效。對(duì)器件進(jìn)行X射線檢查,鍵合絲未見明顯斷絲現(xiàn)象。對(duì)發(fā)光二極管外殼進(jìn)行解剖,采用化學(xué)方法去除環(huán)氧樹脂包封料,并對(duì)暴露出來的8個(gè)二極管的各個(gè)連接端進(jìn)行測試,發(fā)現(xiàn)1#二極管開路。采用體視顯微鏡和掃描電鏡進(jìn)行觀察,發(fā)現(xiàn)1#二極管內(nèi)鍵合點(diǎn)與芯片焊盤脫鍵,與正常鍵合點(diǎn)比較,失效鍵合點(diǎn)變形較小。對(duì)器件內(nèi)部所有鍵合絲進(jìn)行非破壞鍵合拉力試驗(yàn),1#二極管內(nèi)鍵合點(diǎn)脫鍵,“零克力”失效,其它鍵合絲合格。使用掃描電鏡對(duì)1#鍵合脫鍵位置進(jìn)行觀察,發(fā)現(xiàn)1#鍵合焊接面積較小。

1.3 鍵合絲塌絲引發(fā)短路失效

鍵合絲塌絲觸及器件內(nèi)部裸露的導(dǎo)體即造成短路失效。引起鍵合絲塌絲的原因很多,有些是因?yàn)殒I合絲的長短控制不當(dāng)引起的,有些是因?yàn)殒I合絲走向不合適導(dǎo)致的,還有些是因?yàn)殒I合之后人為失誤造成的。由于鍵合絲搭接處于一種不穩(wěn)定狀態(tài),有時(shí)器件的失效現(xiàn)象很難復(fù)現(xiàn),給失效分析工作帶來困難,下面的案例充分說明了這一點(diǎn)。

某型號(hào)隔離放大器隨整機(jī)進(jìn)行振動(dòng)試驗(yàn)時(shí),發(fā)生失效。常溫下,對(duì)失效器件進(jìn)行綜合電性能測試,結(jié)果為合格。之后,分別進(jìn)行低溫(-18 ℃,保溫0.5 h后持續(xù)加電20 min)、高溫(+60 ℃環(huán)境下,持續(xù)加電20 min)、常溫(持續(xù)加電20 min) 測試,器件功能正常。又對(duì)器件進(jìn)行5次溫沖試驗(yàn)(-55 ℃,125 ℃,0.5 h保溫,轉(zhuǎn)換時(shí)間小于1 min)后,常溫持續(xù)加電20分鐘測試,高溫(+85 ℃環(huán)境下,持續(xù)加電50 min)測試,以及恒定加速度試驗(yàn)(條件為:3 000 g、Y1方向,1 min)后,常溫持續(xù)加電20 min測試,結(jié)果均為合格。

將失效件返生產(chǎn)廠家進(jìn)行振動(dòng)試驗(yàn)。首先進(jìn)行兩次不加電振動(dòng)試驗(yàn),X、Y、Z方向各5 min。在每個(gè)方向的振動(dòng)完成后,對(duì)器件加電5~10 min進(jìn)行測試,結(jié)果為合格。第二次振動(dòng)試驗(yàn)功率譜密度(PSD)比第一次增加50 %,X、Y、Z方向各5 min。同樣在每個(gè)方向的振動(dòng)完成后,對(duì)器件加電5~10 min進(jìn)行測試,結(jié)果為合格。之后再對(duì)失效樣品按第二次振動(dòng)條件進(jìn)行加電振動(dòng)試驗(yàn)。首先進(jìn)行Z向(器件最長邊方向)振動(dòng),剛剛起振,樣品的正負(fù)隔離電壓輸出異常。停止振動(dòng)并斷電,重新加電后測試也正常。以上試驗(yàn)結(jié)果表明,振動(dòng)試驗(yàn)可以激勵(lì)器件故障復(fù)現(xiàn)。將樣品從振動(dòng)臺(tái)上取下,再次進(jìn)行加電測試,樣品的正負(fù)隔離電壓不正常。說明器件故障現(xiàn)象已處于穩(wěn)定狀態(tài)。

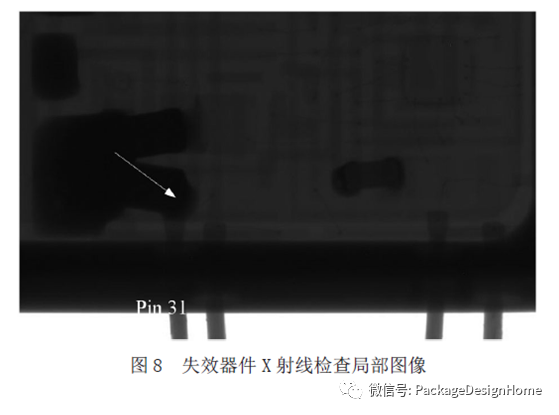

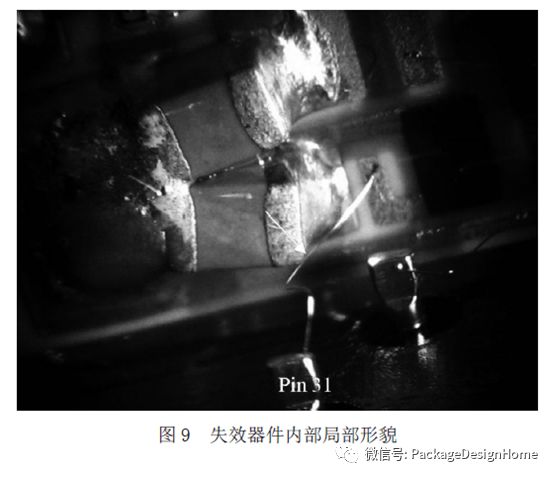

接下來對(duì)器件進(jìn)行X射線檢查,發(fā)現(xiàn)器件內(nèi)部管腳31鍵合金絲與附近獨(dú)石電容端頭間無明顯間隙(如圖8所示)。開封器件,通過顯微鏡觀察發(fā)現(xiàn),器件內(nèi)部+15 V電源(Pin 31)鍵合金絲與附近獨(dú)石電容一端頭搭接(如圖9所示)。從圖中可以看出,該鍵合絲明顯過長。

隔離放大器失效機(jī)理為:器件內(nèi)部管腳31(+15 V)鍵合金絲與附近獨(dú)石電容一端頭搭接,造成+15 V電源跳過限流電阻,直接加在內(nèi)部振蕩器芯片的正電源,導(dǎo)致器件內(nèi)部振蕩器不能正常供電,產(chǎn)品功耗增大,隔離電壓降低,最終導(dǎo)致器件無輸出。

以上介紹的是鍵合絲塌絲觸及電容端頭造成失效案例;有些案例是塌絲觸及芯片邊緣引起失效。

?2 封裝原因引起器件內(nèi)部鍵合失效

因封裝原因引發(fā)器件鍵合失效的情況包括:器件腔體內(nèi)水汽含量高并有腐蝕性元素,造成鍵合點(diǎn)腐蝕開路失效,玻璃熔封DIP器件玻璃熔封料擠壓外鍵合點(diǎn)開路失效,塑封器件分層造成內(nèi)鍵合點(diǎn)脫鍵失效等。下面分別給予介紹:

2.1 內(nèi)部鍵合點(diǎn)腐蝕開路失效

某型號(hào)三極管隨組合進(jìn)行試驗(yàn)過程中出現(xiàn)失效。對(duì)失效器件外部進(jìn)行觀察,發(fā)現(xiàn):器件殼體表面存在熏黑跡象;底座管腳間藍(lán)色橡膠墊局部存在過熱、熔融現(xiàn)象。

對(duì)失效器件管腳間V-I特性進(jìn)行測試,結(jié)果為:E、B及E、C極間正、反向均呈開路,B、C極間呈二極管特性。

對(duì)失效器件進(jìn)行氣密封檢測,發(fā)現(xiàn)管殼與底座焊接區(qū)域存在微泄露,細(xì)檢不合格。對(duì)失效器件進(jìn)行粒子碰撞噪聲檢測,結(jié)果為合格。

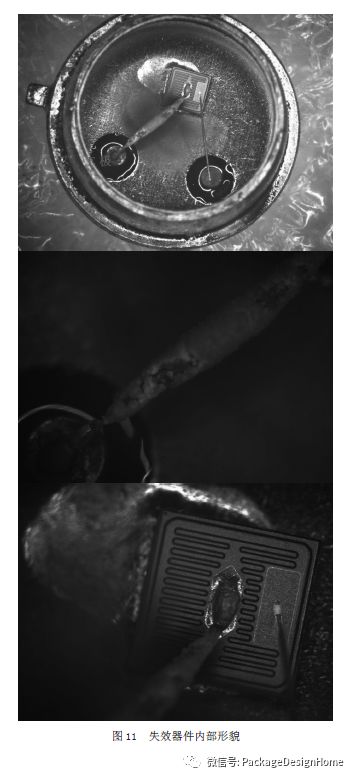

啟封器件,置于顯微鏡下觀察,發(fā)現(xiàn):發(fā)射極E極外合區(qū)及鍵合絲表面嚴(yán)重腐蝕,存在一層白色絮狀腐蝕產(chǎn)物;E極外鍵合區(qū)附近鍵合絲熔斷;底座及芯片表面靠近E極鍵合區(qū)附近區(qū)域存在變色發(fā)黑現(xiàn)象;B極鍵合絲未發(fā)現(xiàn)明顯異常(如圖11所示)。

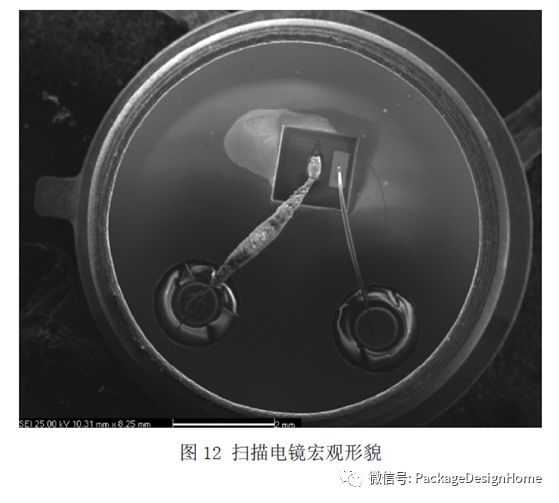

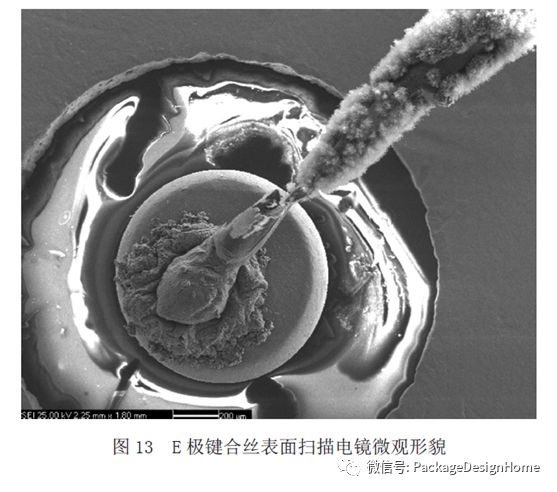

用掃描電鏡觀察,發(fā)現(xiàn)E極外鍵合區(qū)及鍵合絲表面腐蝕嚴(yán)重,存在一層白色絮狀、似松球狀腐蝕產(chǎn)物;E極外鍵合區(qū)附近鍵合絲已熔斷(如圖12、13所示)。對(duì)E極外鍵合區(qū)附近進(jìn)行能譜分析,發(fā)現(xiàn)除含有Al、Si、Fe、Ni等主元素外,還含有O、P等元素;對(duì)鍵合絲表面腐蝕物進(jìn)行能譜分析,發(fā)現(xiàn)除有Al、Si、Fe、Ni等元素外,還有O、P、Cl等元素;對(duì)B極外鍵合區(qū)進(jìn)行能譜分析,只有Ni元素。因此得出:失效器件由于密封不合格,導(dǎo)致使用過程中水汽進(jìn)入器件內(nèi)部,同時(shí)E極鍵合區(qū)殘存P等腐蝕元素,使鍵合區(qū)及鍵合絲外表面形成腐蝕產(chǎn)物堆積,在電應(yīng)力的作用下,進(jìn)一步過流燒毀、熔斷。

2.2 玻璃熔封料擠壓外鍵合點(diǎn)開路失效

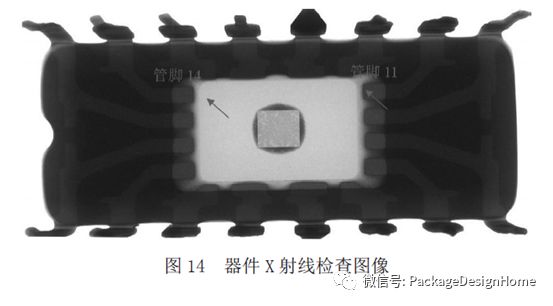

某型號(hào)玻璃熔封DIP器件在隨整機(jī)進(jìn)行溫度沖擊試驗(yàn)時(shí),發(fā)現(xiàn)輸出異常。對(duì)器件進(jìn)行X射線檢查,發(fā)現(xiàn)管腳11~14一側(cè)玻璃熔封料較多,如圖14所示。

對(duì)器件管腳間V-I特性進(jìn)行測試,發(fā)現(xiàn)1Cext端口(管腳14)與地間開路,而正常器件則呈低阻特性。

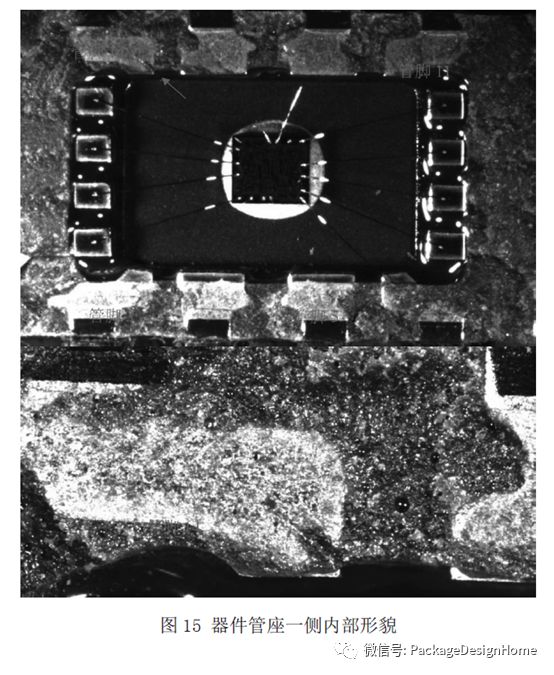

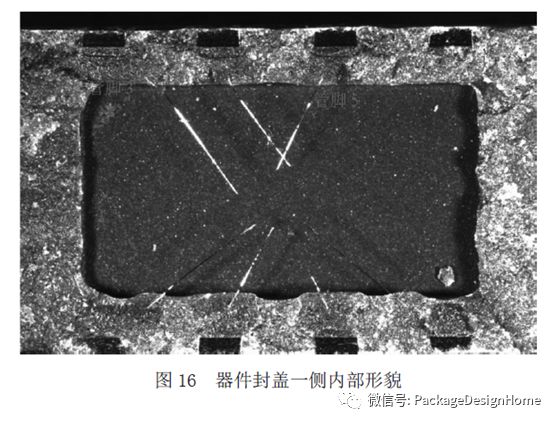

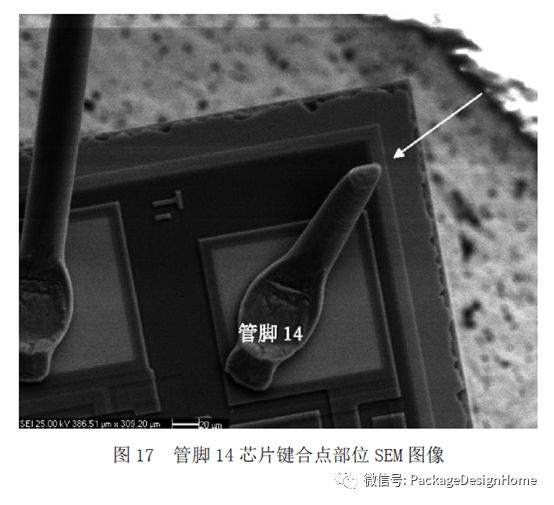

啟封器件,置于顯微鏡下觀察,芯片表面未見明顯的擊穿燒毀及其它異常現(xiàn)象,但管腳11~14一側(cè)玻璃熔封料較多,致使管腳11~14外鍵合焊盤已完全被玻璃熔封料覆蓋(如圖15所示)。器件封蓋與基座分開后,測試管腳14與焊盤間電連接無異常,管腳14焊盤上鍵合絲下面有一明顯玻璃熔封料凸起部位(如圖15所示)。封蓋上殘留的玻璃熔封料粘連部分與管腳3~5、管腳11~14相連鍵合絲(如圖16所示)。管腳14內(nèi)鍵合絲出現(xiàn)兩個(gè)斷點(diǎn),一個(gè)斷點(diǎn)位于外鍵合頸縮部位,另一斷點(diǎn)位于鍵合絲中部,芯片一側(cè)仍殘留一段管腳14的內(nèi)鍵合絲(如圖17所示)。用萬用表測試該段鍵合絲與地間電阻,呈低電阻特性。

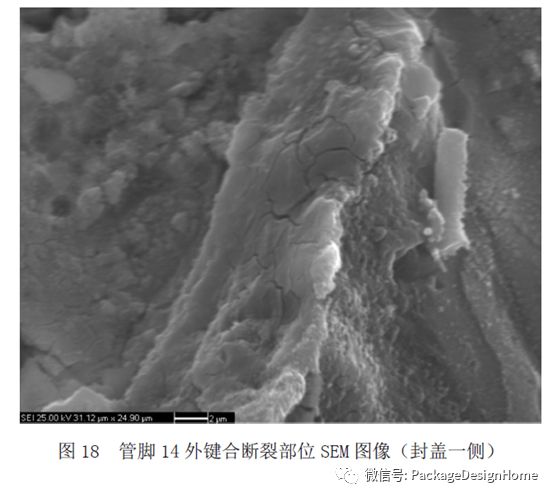

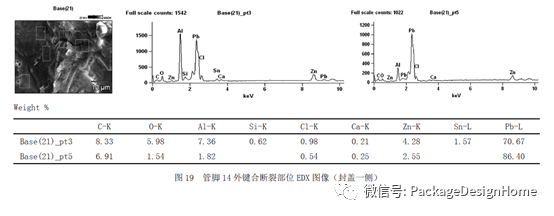

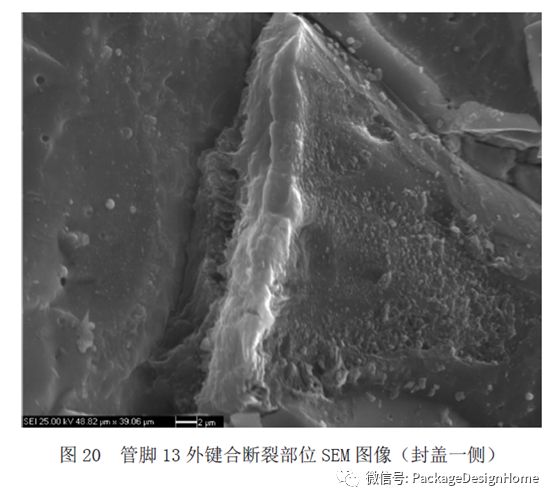

用掃描電鏡及EDX對(duì)芯片一側(cè)1Cext端口殘留鍵合絲進(jìn)行形貌觀察與檢測,發(fā)現(xiàn)斷口為斜斷口,斷裂部位有明顯的頸縮現(xiàn)象(如圖17所示),具有明顯的受力塑性斷裂特征。EDX檢測發(fā)現(xiàn)含有Al、Si、C、O等元素,未發(fā)現(xiàn)腐蝕性元素。此處斷裂為開封過程造成的。用掃描電鏡及EDX對(duì)封蓋上殘留的1Cext端口外鍵合頸縮斷裂部位進(jìn)行形貌觀察與檢測,并與1Q端口(管腳13)外鍵合頸縮斷裂部位進(jìn)行比較,發(fā)現(xiàn)1Cext端口外鍵合斷裂部位存在玻璃熔封料(如圖18、19所示),而1Q端口外鍵合頸縮斷裂部位呈明顯的受力斷裂特征(如圖20所示),能譜分析顯示主要為Al元素。因此得出:器件失效是由于1Cext端口在管腳鍵合點(diǎn)頸縮部位開路造成的。導(dǎo)致該部位開路的原因?yàn)椋悍馍w時(shí)1Cext端口管腳鍵合根部下面滲入了玻璃熔封料,對(duì)鍵合絲形成了“翹起”作用,并造成應(yīng)力集中部位-外鍵合頸縮處-損傷。器件裝機(jī)使用后,在各種環(huán)境應(yīng)力試驗(yàn)過程中,受到熱應(yīng)力和機(jī)械應(yīng)力的作用,造成該部位損傷程度進(jìn)一步惡化,最終開路失效。

2.3 塑封器件分層造成內(nèi)鍵合點(diǎn)脫鍵失效

塑封器件膜塑材料與芯片的熱膨脹系數(shù)不同,如果塑封包封料與芯片間存在分層,溫度變化將在塑封材料與芯片表面產(chǎn)生熱機(jī)械剪切應(yīng)力,芯片中心處的應(yīng)力可以忽略,向外角或邊緣延伸時(shí)應(yīng)力成指數(shù)級(jí)增加;由于鍵合部位一般位于芯片邊緣,很容易產(chǎn)生鍵合點(diǎn)脫鍵失效。

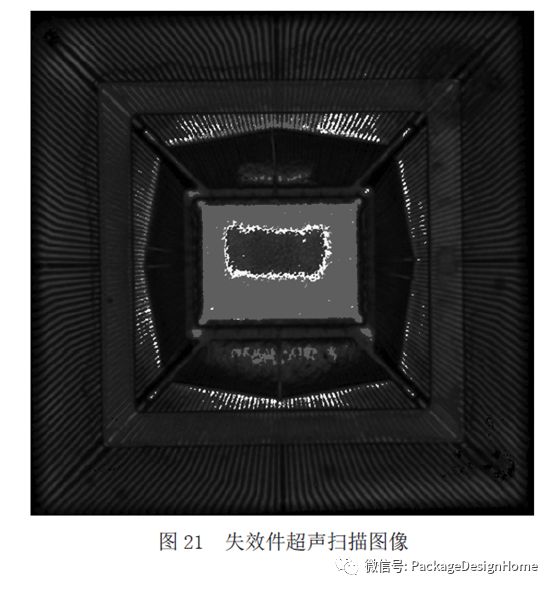

某型號(hào)集成電路在隨整機(jī)進(jìn)行試驗(yàn)時(shí)出現(xiàn)失效。對(duì)失效器件進(jìn)行掃描超聲顯微鏡檢查,芯片表面及部分外鍵合部位呈現(xiàn)分層現(xiàn)象(如圖21淺灰色區(qū)域所示)。

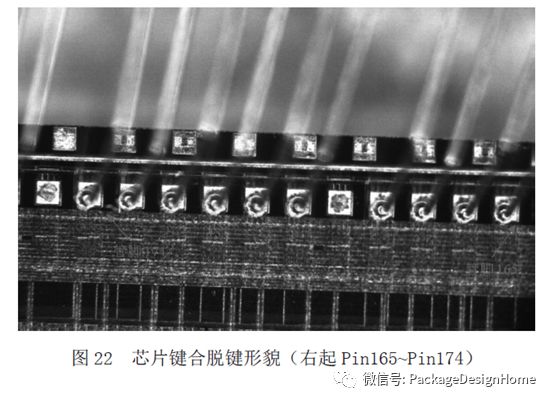

采用化學(xué)方法啟封失效器件,置于顯微鏡下觀察,發(fā)現(xiàn)器件內(nèi)部部分與芯片基座相連的內(nèi)鍵合絲已經(jīng)脫落;多根內(nèi)鍵合絲在芯片上的鍵合發(fā)生移位(如圖22所示),說明鍵合與焊盤已經(jīng)脫鍵。器件封裝后,金絲球被塑封材料包裹,而塑封包封料與芯片間存在分層,芯片與塑封材料熱漲系數(shù)差別較大,溫度變化(如溫度循環(huán)試驗(yàn))將在塑封材料與芯片表面產(chǎn)生熱機(jī)械剪切應(yīng)力,加之鍵合點(diǎn)部位應(yīng)力集中,造成部分鍵合點(diǎn)脫鍵失效。

3 預(yù)防措施

對(duì)于上述因制作工藝不當(dāng)引起的鍵合失效,除了采取加強(qiáng)工藝控制的措施外,還可以通過相關(guān)的DPA試驗(yàn)項(xiàng)目或者篩選試驗(yàn)項(xiàng)目予以發(fā)現(xiàn)并剔除。下面詳細(xì)介紹。

對(duì)于因鍵合壓力大或壓力小造成的鍵合缺陷,DPA試驗(yàn)中的內(nèi)部目檢可以發(fā)現(xiàn)鍵合點(diǎn)的異常形貌,DPA鍵合拉力試驗(yàn)也可以檢測出鍵合力偏小(甚至“零克力”)的鍵合點(diǎn)。對(duì)于鍵合絲偏移、塌絲等缺陷,通過DPA試驗(yàn)中X射線檢查(對(duì)Au絲),以及內(nèi)部目檢可以及早發(fā)現(xiàn)。對(duì)于鍵合點(diǎn)腐蝕缺陷,DPA試驗(yàn)中氣密性檢測可以發(fā)現(xiàn)器件密封問題,內(nèi)部氣體成份分析可以檢測出器件內(nèi)部水汽含量是否超標(biāo),內(nèi)部目檢可以及早發(fā)現(xiàn)腐蝕缺陷。恒定加速度的篩選試驗(yàn)也可以一定程度地暴露及剔除上述缺陷。

通過DPA試驗(yàn)中X射線檢查,以及內(nèi)部目檢可以及早發(fā)現(xiàn)玻璃熔封料擠壓外鍵合點(diǎn)缺陷。通過DPA試驗(yàn)中超聲掃描檢查,可以及早發(fā)現(xiàn)塑封器件分層缺陷。另外,溫度循環(huán)試驗(yàn)也可以一定程度地暴露及剔除上述缺陷。

4 結(jié)束語

前面通過典型案例介紹,分析了鍵合工藝不當(dāng),以及器件封裝因素對(duì)器件鍵合本質(zhì)失效造成的影響。對(duì)以上分析進(jìn)行總結(jié),得出鍵合工藝不當(dāng),對(duì)元器件失效產(chǎn)生的影響主要體現(xiàn)在以下幾方面:鍵合壓力大造成鍵合點(diǎn)損傷,導(dǎo)致鍵合開路失效。鍵合時(shí)壓力小,鍵合絲與焊盤之間“融合”面積較小,導(dǎo)致鍵合開路失效。鍵合絲的長短控制不當(dāng),或者走向不合適,導(dǎo)致短路失效。因封裝原因引發(fā)器件鍵合失效的情況包括:空封器件腔體內(nèi)氣氛不良,造成鍵合點(diǎn)腐蝕開路失效,陶瓷玻璃熔封料擠壓外鍵合點(diǎn)開路失效,以及塑封器件分層造成內(nèi)鍵合點(diǎn)開路失效等。通過相關(guān)的DPA試驗(yàn)項(xiàng)目或者篩選試驗(yàn)項(xiàng)目可以及早暴露缺陷并予以剔除。

審核編輯:劉清

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論