續(xù)航、充電一直是純電動車型的兩大痛點。

近年來,隨著主流電動車續(xù)航里程的顯著提升,續(xù)航焦慮問題已得到有效緩解。然而,補能效率不足所帶來的焦慮依然存在,成為制約電動車行業(yè)發(fā)展的主要瓶頸。為了解決充電慢的問題,各家車企也都給出了不同的答案。

目前主流的解決方案有兩種,換電和提高充電速度。

蔚來汽車和寧德時代采用的換電技術(shù),通過自建的換電網(wǎng)絡(luò)體系實現(xiàn)了車輛快速補能。與依賴高壓充電平臺的方案不同,這種基于換電體系的補能模式對整車電壓平臺的性能要求相對寬松。正因如此,蔚來第一代電動平臺采用了350V的電壓設(shè)計,而非追求更高的電壓等級。這種技術(shù)路徑既保障了換電效率,又降低了高壓系統(tǒng)帶來的技術(shù)復(fù)雜度。

另一種就是提高充電速度,800V高壓平臺是近年來電動汽車領(lǐng)域的一項關(guān)鍵技術(shù)升級,主要用于提升車輛性能和充電效率。各大主機廠也在布局800V快充平臺

- 2019年保時捷Taycan全球首款量產(chǎn)800V車型發(fā)布

- 奧迪 e-tron GT,5%-80%充電時間23分鐘(270kW樁)

- 現(xiàn)代IONIQ 5/6 & 起亞EV6,E-GMP全球模塊化平臺(800V/400V自適應(yīng))

- 路特斯 Eletre,800V架構(gòu)+112kWh電池,CLTC續(xù)航650km

- 小米SU7 800V碳化硅平臺+101k電池

- 小鵬G9國內(nèi)首款量產(chǎn)的800V SiC平臺

- 蔚來ET7/ET5/ES7(2023款)

- 理想MEGA 首款800V純電MPV,搭載5C麒麟電池

- 智己LS6 準(zhǔn)900V高壓架構(gòu)(875V工作電壓)

- 極氪001 FR,800V平臺+四電機,輸出1300馬力

- 比亞迪 仰望U8,800V架構(gòu)+易四方電機技術(shù)

- 長城 沙龍機甲龍800V平臺+115kWh電池,CLTC續(xù)航802km

為此,主流車企正加速布局800V高壓平臺技術(shù),通過實現(xiàn)更高效的快速充電能力,全面提升用戶補能體驗。

01

什么是800V高壓系統(tǒng)

800V高壓系統(tǒng)的命名源于整車電氣架構(gòu)的電壓平臺特征。當(dāng)前新能源汽車領(lǐng)域主流高壓電氣系統(tǒng)的工作電壓范圍通常為230V-450V,基于其中間值近似為400V,行業(yè)普遍將其概括為400V電壓平臺體系。隨著快速充電技術(shù)的應(yīng)用需求升級,高壓電氣系統(tǒng)的電壓范圍已擴展至550V-930V,按照中間值近似原則,該新型架構(gòu)被定義為800V高壓系統(tǒng)。

從技術(shù)演進路徑分析,快速充電技術(shù)的核心在于提升整車充電功率。根據(jù)功率公式(P=VI),理論上可通過增大充電電流或提高充電電壓兩種技術(shù)路徑實現(xiàn)功率提升。然而,大電流方案會顯著增加線束截面積與重量,導(dǎo)致熱管理系統(tǒng)復(fù)雜化,并受到連接器、電池單體等關(guān)鍵部件載流能力的制約。相較之下,提升電壓平臺不僅能有效規(guī)避大電流帶來的技術(shù)瓶頸,還為系統(tǒng)設(shè)計提供了更大的優(yōu)化空間。這種技術(shù)經(jīng)濟性優(yōu)勢成為驅(qū)動行業(yè)從400V向800V電壓平臺迭代升級的關(guān)鍵因素。

快速充電(簡稱快充)技術(shù)的關(guān)鍵性能指標(biāo)通常采用充電倍率(C-rate)進行量化表征。充電倍率定義為充電電流(I)與電池額定容量(C_n)的比值,其數(shù)學(xué)表達式為:

例如,若某電池額定容量為4000 mAh,充電電流提升至8000mA時,對應(yīng)充電倍率為 8000/4000=2C。理論上,充電倍率與充電速率呈正相關(guān),倍率越高則充電時間越短。

需特別說明的是,高倍率充電策略并非在0%-100%荷電狀態(tài)(SOC)范圍內(nèi)全程采用大電流模式。基于電化學(xué)原理與電池健康管理要求,標(biāo)準(zhǔn)化的高倍率充電過程被劃分為三階段協(xié)同控制:

- 預(yù)充電階段(低壓喚醒期):以小電流激活電池組,檢測電芯狀態(tài)并規(guī)避深度放電條件下的安全風(fēng)險;

- 恒流充電階段(高倍率區(qū)間):在20%-80% SOC區(qū)間內(nèi)實施最大允許電流充電,此為快充核心效率提升階段;

- 恒壓充電階段(充電末端調(diào)控):通過電壓鉗位逐步降低電流,抑制電芯極化效應(yīng),避免過壓導(dǎo)致的電極結(jié)構(gòu)損傷。

該分段式充電架構(gòu)在提升充電效率的同時,有效平衡了電池壽命與安全性需求,成為動力電池能量管理系統(tǒng)的標(biāo)準(zhǔn)化技術(shù)路徑。

02

800V高壓優(yōu)勢

1. 充電功率顯著提升與補能效率優(yōu)化

基于電氣工程約束條件,車規(guī)級線束接插件的最大載流能力普遍限定為500A。在400V電壓平臺下,系統(tǒng)最大充電功率被限制在約200kW(計算式:P=V×I=400V×500A=200kW)。而800V高壓系統(tǒng)通過電壓提升可將理論極限擴展至400kW(800V×500A800V×500A),實現(xiàn)補能效率的跨越式升級。以典型長續(xù)航車型(電池容量100kWh)為例,20%-80% SOC區(qū)間充電能量需求為60kWh,在400kW功率下僅需9分鐘(t=60kWh/400kW=0.15h),達到與傳統(tǒng)燃油車加油相當(dāng)?shù)难a能速度,徹底緩解用戶續(xù)航焦慮。

2. 系統(tǒng)經(jīng)濟性優(yōu)勢的量化表征

盡管部分400V架構(gòu)通過大電流方案實現(xiàn)快充功能,但800V高壓系統(tǒng)在高功率場景下具備更優(yōu)的成本效益。

- 短期視角(250kW以上功率段):800V系統(tǒng)因規(guī)避大電流帶來的線束升級與熱管理冗余設(shè)計,成本優(yōu)勢顯著;

- 長期視角(150kW以上功率段):隨著規(guī)模化效應(yīng)與碳化硅(SiC)器件普及,800V架構(gòu)的邊際成本進一步降低。

3. 充電過程能量損耗的系統(tǒng)性優(yōu)化

800V高壓系統(tǒng)通過降低工作電流實現(xiàn)多維度節(jié)能:

- 電池損耗抑制:減少歐姆極化與濃差極化效應(yīng),提升充電效率;

- 線纜損耗降低:依據(jù)焦耳定律(Q=I2Rt),電流減半使線束發(fā)熱損耗降至原工況的25%;

- 樁端效率提升:充電樁功率模塊在高壓低流工況下的轉(zhuǎn)換效率提高2%-3%。

4. 整車能效與續(xù)航能力的協(xié)同增強

800V架構(gòu)通過雙重路徑優(yōu)化車輛行駛能耗:

- 低電流運行優(yōu)勢:電池、電驅(qū)系統(tǒng)及高壓附件的工作電流降低50%,顯著減少功率器件導(dǎo)通損耗(Ploss=I2RPloss=I2R);

- SiC器件賦能:第三代半導(dǎo)體碳化硅技術(shù)使電驅(qū)系統(tǒng)綜合效率提升3%-5%,結(jié)合輕量化線束設(shè)計,實現(xiàn)同等電池容量下續(xù)航里程增加8%-12%,或同等續(xù)航需求下電池容量縮減10%-15%,直接降低整車物料成本。

5.系統(tǒng)輕量化紅利

高壓線纜截面積與電流正相關(guān),800V系統(tǒng)可減少50%-70%線束重量。

小鵬G9高壓線束減重7kg,特斯拉Cybertruck采用800V架構(gòu)后電纜成本降低15%。

03

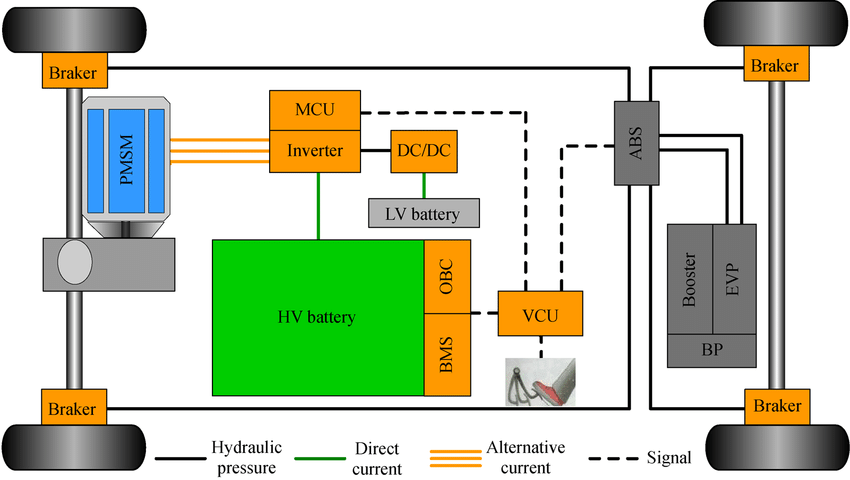

800V高壓配套零部件

能源汽車核心部件領(lǐng)域主要參與者呈現(xiàn)多元化分布格局。

動力控制系統(tǒng)的重點企業(yè)涵蓋匯川技術(shù)、大洋機電、方正動力、精進科技、臥龍驅(qū)動及華鋒股份等創(chuàng)新型企業(yè)。

電力驅(qū)動集成技術(shù)方面,多家企業(yè)已實現(xiàn)碳化硅功率器件的商業(yè)化應(yīng)用,例如匯川科技研發(fā)的第四代多合一驅(qū)動系統(tǒng)已應(yīng)用于小鵬汽車800V高壓平臺車型,同時臻驅(qū)科技和中車電氣也推出了集成化電驅(qū)解決方案。

車載電源系統(tǒng)領(lǐng)域,具備技術(shù)優(yōu)勢的企業(yè)主要包括欣銳電子、京泉科技和得潤電子等,這些廠商車載充電機(OBC)與直流轉(zhuǎn)換器(DC/DC)集成模塊方面擁有成熟產(chǎn)品線。

為確保新能源汽車在高壓運行環(huán)境下的系統(tǒng)安全性,關(guān)鍵電子元器件的性能標(biāo)準(zhǔn)與配置密度均需同步升級。以下為細分領(lǐng)域的核心趨勢分析:

薄膜電容器

作為能量轉(zhuǎn)換核心組件,其承擔(dān)整流電壓穩(wěn)定、高頻脈沖吸收及諧波抑制功能,因耐壓性強、壽命周期長等優(yōu)勢逐步替代傳統(tǒng)電解電容方案。在800V高壓快充技術(shù)普及趨勢下,高端車型需配置2-4組薄膜電容,疊加新能源車滲透率提升,該領(lǐng)域需求增速將顯著高于整車市場。當(dāng)前技術(shù)主導(dǎo)者集中于日系廠商(如松下、尼吉康)及歐美企業(yè)(Kemet、TDK)。

高壓連接器

能量傳輸效率與安全性的核心載體,單車配置價值從燃油車時代的千元級躍升至高壓架構(gòu)下的3000元區(qū)間。技術(shù)迭代聚焦三點:耐壓等級突破1500V、載流能力超400A、電磁兼容性優(yōu)化。頭部企業(yè)正通過材料創(chuàng)新(液態(tài)硅膠密封)和結(jié)構(gòu)設(shè)計(模塊化插接)構(gòu)建技術(shù)壁壘。

智能熔斷系統(tǒng)

800V平臺對電路保護提出更高要求,傳統(tǒng)熱熔斷器逐步被具備毫秒級響應(yīng)、精準(zhǔn)電流閾值控制的激勵式熔斷器替代。新型方案通過磁力觸發(fā)機制實現(xiàn)功耗降低40%、體積縮減30%,同時提升抗浪涌能力。該部件單車價值量已攀升至250元,成為高壓安全防護體系的關(guān)鍵增量環(huán)節(jié)。

此外,數(shù)字隔離芯片需強化抗干擾與信號傳輸穩(wěn)定性,繼電器則向低接觸電阻、高切換頻率方向演進。全產(chǎn)業(yè)鏈正通過材料科學(xué)突破與器件集成化設(shè)計,構(gòu)建高可靠性的高壓電氣防護網(wǎng)絡(luò)。

來源:新能源汽車電控開發(fā)與測試

-

電動車

+關(guān)注

關(guān)注

73文章

3080瀏覽量

115919 -

高壓

+關(guān)注

關(guān)注

6文章

650瀏覽量

31391

發(fā)布評論請先 登錄

800V快充普及,電池管理和車載充電如何演變?

800V平臺汽車即將扎堆來臨,充電樁需要做哪些改變?

新能源汽車向800V高壓平臺轉(zhuǎn)換對電子元器件產(chǎn)品的影響

新能源汽車800V高壓系統(tǒng)技術(shù)

800V推快充如何解決電動車核心問題

800V的扁線技術(shù):厚漆膜 VS PEEK

什么是800V高壓系統(tǒng)?800V高壓系統(tǒng)的驅(qū)動力和系統(tǒng)架構(gòu)分析

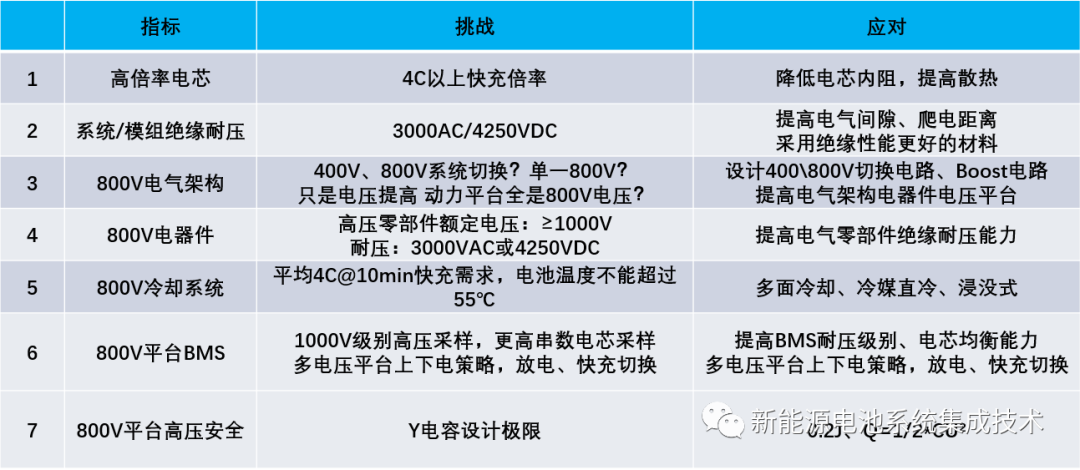

基于800V平臺對電池系統(tǒng)提出的挑戰(zhàn)與應(yīng)對

新能源汽車800v快充技術(shù)分析

一文講解800V高壓快充

一文講解800V高壓快充

評論