在電子制造領域,回流焊是電路板加工的核心工藝之一。隨著電子產品向微型化、高密度化發展,焊接質量的要求日益嚴苛。氮氣回流焊和普通回流焊作為兩種主流技術,究竟有何差異?又該如何選擇?本文將從原理、性能、成本和應用場景等維度為您解析。

一、原理與工作環境:氮氣的“抗氧化屏障”

普通回流焊在常規空氣環境中進行,爐內氧氣含量約為21%。高溫下,焊料(如錫膏)易與氧氣反應生成氧化錫,導致焊點表面粗糙、潤濕性下降,甚至引發虛焊或裂紋14。

而氮氣回流焊通過向爐內注入高純度氮氣(純度≥99.99%),將氧氣濃度降至100-1000ppm以下,形成惰性保護環境。氮氣隔絕氧氣,顯著減少焊料氧化,提升焊點的潤濕性和流動性,尤其適合微小焊點(如BGA封裝)的可靠連接18。

二、焊接質量對比:氮氣工藝的“高光表現”

焊點外觀

普通回流焊的焊點可能發暗、表面氧化層較厚;而氮氣環境下焊點更光滑、潤濕性好,無黑斑或氣孔,外觀更接近“鏡面效果”24。

可靠性

氮氣工藝通過減少氧化,可降低空洞率(從普通工藝的25%降至1%以下),顯著提升焊點抗疲勞性和長期穩定性,適用于汽車電子、航空航天等對可靠性要求極高的領域78。

缺陷控制

氮氣環境能減少錫珠、橋接等問題,尤其適合細間距元件(如0402電阻)的焊接,缺陷率可降低60%-70%89。

三、成本與設備要求:權衡投入與效益

普通回流焊設備結構簡單,無需額外氣體供應系統,采購和維護成本低,適合中小規模生產14。

氮氣回流焊則需配備氮氣發生器、密封爐膛和氧含量監測裝置,設備投資是普通工藝的數倍。此外,氮氣消耗和能耗較高,每月運營成本可能增加數千至上萬元15。

但從長期效益看,氮氣工藝通過降低廢品率(提升良率6%-7%)和減少清洗工序,可彌補初期投入,尤其適合高附加值產品的大規模生產89。

四、適用場景:精準匹配需求

普通回流焊

優勢場景:消費電子(如家電、玩具)、低密度PCB、傳統有鉛焊接。

推薦理由:成本敏感型產品,對氧化問題不突出,適合追求性價比的中小企業14。

氮氣回流焊

優勢場景:

高密度封裝(手機主板、BGA芯片);

無鉛焊接(氧化風險更高);

高可靠性領域(醫療設備、汽車電子)110。

推薦理由:提升良品率,降低返修成本,契合高端制造的品質需求28。

五、未來趨勢:技術升級與市場分化

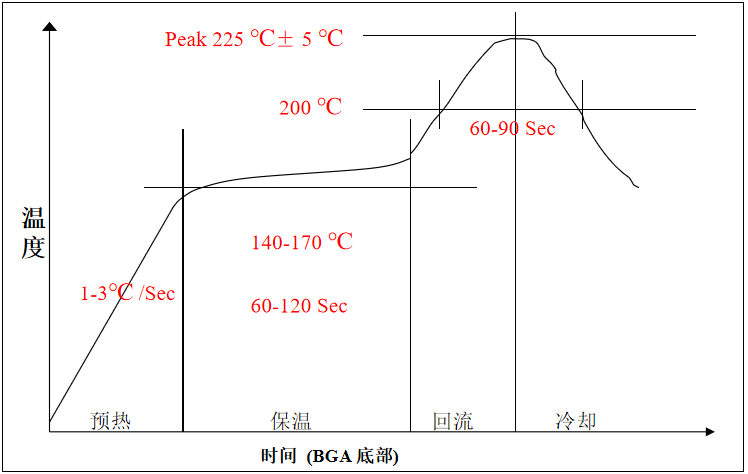

隨著5G通信、AI芯片等技術的發展,氮氣回流焊在高精度焊接中的占比將持續增長。其通過優化溫度曲線和氮氣濃度控制,進一步降低空洞率(可達0.5%),成為微型化元件的首選工藝710。

而普通回流焊通過智能化溫控和能耗優化,仍將在中低端市場占據主流地位,滿足大批量、低成本的生產需求49。

結語:選擇工藝需“量體裁衣”

氮氣回流焊與普通回流焊各具優勢,企業需根據產品定位、成本預算和質量要求綜合決策。

追求極致品質:氮氣工藝是高端制造的“標配”;

控制成本優先:普通工藝性價比更高。

未來,隨著技術迭代,兩種工藝將共同推動電子制造向更高精度、更低缺陷率的方向發展。

審核編輯 黃宇

-

焊接

+關注

關注

38文章

3402瀏覽量

61115 -

回流焊

+關注

關注

14文章

500瀏覽量

17441 -

smt貼片

+關注

關注

1文章

356瀏覽量

9657

發布評論請先 登錄

氮氣回流焊 vs 普通回流焊:如何選擇更適合你的SMT貼片加工焊接工藝?

氮氣回流焊 vs 普通回流焊:如何選擇更適合你的SMT貼片加工焊接工藝?

評論