可控硅技術(shù)是具有半個(gè)多世紀(jì)的技術(shù),在可控硅調(diào)光技術(shù)之后,照明行業(yè)有采用0/1-10V模擬調(diào)光、DMX512與DALI等數(shù)字調(diào)光協(xié)議技術(shù)。但是,可控硅調(diào)光技術(shù)卻有著一定的的優(yōu)勢(shì),一個(gè)是歷史傳承原因,另外一個(gè)無(wú)需信號(hào)線,不用改變?cè)芯€路的簡(jiǎn)便性,成本低、施工方便比較受工程方歡迎,所以可控硅調(diào)光電源還是占據(jù)調(diào)光電源最大的市場(chǎng)份額。

大家都說(shuō)可控硅調(diào)光要做匹配測(cè)試到底在匹配什么?

一般可控硅產(chǎn)品仍具有兼容性等問(wèn)題

盡管多個(gè)跨國(guó)大LED驅(qū)動(dòng)IC的廠商都開(kāi)發(fā)出了可以兼容現(xiàn)有可控硅調(diào)光器的IC芯片來(lái),一般電源公司的可控硅電源都是利用這種通用IC方案實(shí)現(xiàn)的,針對(duì)市面上有幾百上千種不同規(guī)格的可控硅和晶體管調(diào)光開(kāi)關(guān),實(shí)際上所開(kāi)發(fā)的IC根本不可能兼容大多數(shù)的可控硅開(kāi)關(guān),兼容性比較低,兼容一直困擾整個(gè)行業(yè)。

經(jīng)常會(huì)聽(tīng)到工程客戶說(shuō)找了很多廠家的電源,都沒(méi)有辦法兼容到某某品牌的調(diào)光控制系統(tǒng)。除此之外大多數(shù)可控硅電源還有許多較常見(jiàn)的問(wèn)題像調(diào)光效果不好、調(diào)光范圍窄、容易出現(xiàn)閃爍…等。

兼容性,就是調(diào)光器與調(diào)光電源的匹配

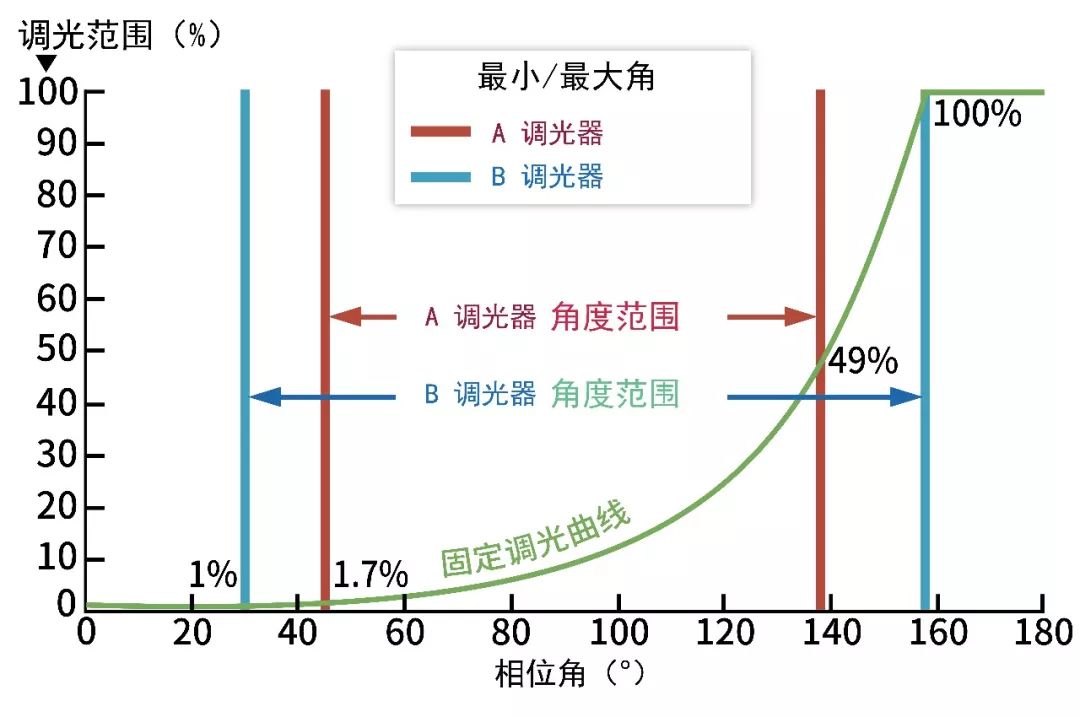

說(shuō)到可控硅調(diào)光的兼容性問(wèn)題,其中一個(gè)常見(jiàn)問(wèn)題在于通常切相調(diào)光器在調(diào)光時(shí)所產(chǎn)生的最大和最小觸發(fā)角存在著很大的不一致,導(dǎo)致LED燈具調(diào)光性能的差異化。不同的品牌以及不同的產(chǎn)品型號(hào),其觸發(fā)角的變動(dòng)范圍都非常大,如此一來(lái),其導(dǎo)通時(shí)間和施加給負(fù)載的功率也會(huì)出現(xiàn)變化。相切調(diào)光器的導(dǎo)通周期都與LED的工作電流直接相關(guān),并因此而影響著燈具的發(fā)光量。假設(shè)LED驅(qū)動(dòng)電源具有固定的調(diào)光曲線,針對(duì)不同的調(diào)光器,該驅(qū)動(dòng)電源電路的性能表現(xiàn)也會(huì)不一樣。此外,調(diào)光曲線上的任何非線性都會(huì)加劇調(diào)光器之間的性能差異。

上圖是國(guó)外所做的一個(gè)測(cè)試,它是兩個(gè)不同品牌的相切調(diào)光器搭配同一個(gè)可控硅調(diào)光電源,假如該電源與A調(diào)光器協(xié)同工作,它就達(dá)不到最大100%的調(diào)光級(jí)。它將只能達(dá)到最多49%的調(diào)光水平,因?yàn)樵揂調(diào)光器產(chǎn)生不了寬達(dá)158°的觸發(fā)角。進(jìn)一步說(shuō),它也實(shí)現(xiàn)不了1%的最小調(diào)光水平,因?yàn)樵揂調(diào)光器也實(shí)現(xiàn)不了低達(dá)30°的觸發(fā)角。在本圖中,它將只能達(dá)到1.7%的調(diào)光水平。A調(diào)光器的調(diào)光范圍相對(duì)B調(diào)光器為較窄,匹配性相對(duì)不高。

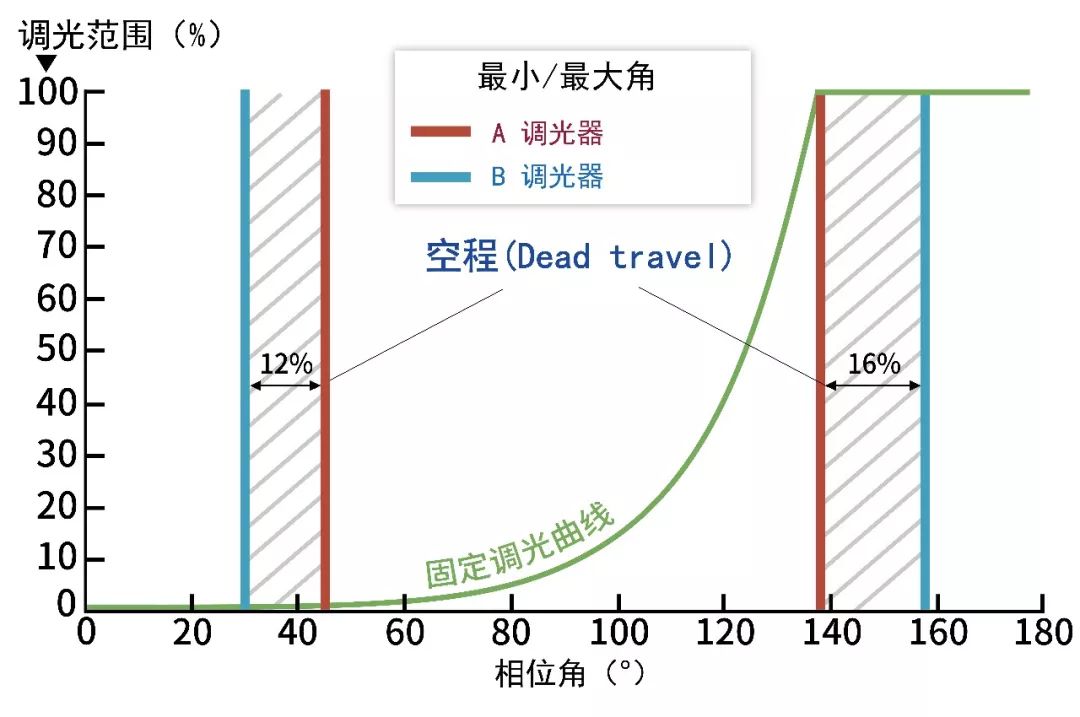

將最小與最大調(diào)光水平分別設(shè)置成匹配A調(diào)光器的45°和138°的觸發(fā)角。在這個(gè)場(chǎng)景中驅(qū)動(dòng)器將完美匹配A調(diào)光器,但是 如果與B調(diào)光器配合使用,依然會(huì)存在問(wèn)題。使用這些條件于該調(diào)光曲線,驅(qū)動(dòng)器將達(dá)到其所期望的1%的最小調(diào)光級(jí),以及100%的最大調(diào)光級(jí);但是,這樣一來(lái),在調(diào)光器的底端會(huì)存在著12%的空程(Dead travel),在頂端則存在著16%的空程,在這些區(qū)域里,調(diào)光器依然可以移動(dòng),但是不會(huì)產(chǎn)生調(diào)光效果。

雷特——帶“人工智能”識(shí)別技術(shù)的可控硅調(diào)光電源

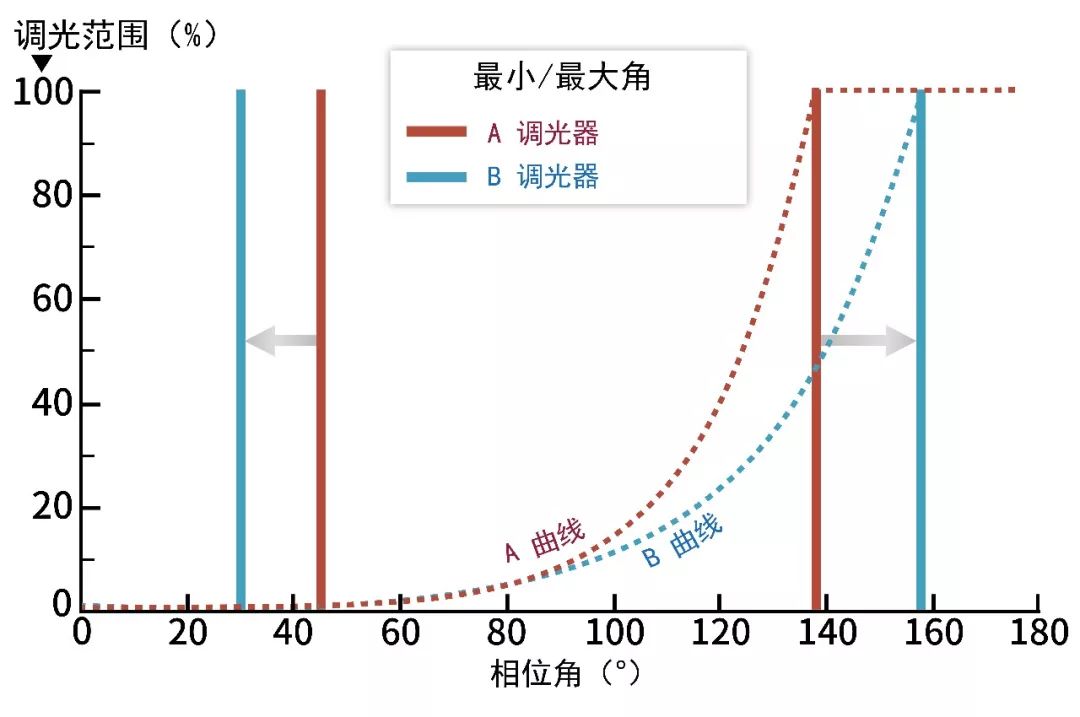

導(dǎo)致可控硅調(diào)光器或系統(tǒng)對(duì)LED調(diào)光電源的兼容性不佳的問(wèn)題,主要原因就是阻抗匹配及維持電流兩大問(wèn)題。雷特可控硅調(diào)光電源內(nèi)置“人工智能”算法,內(nèi)置高性能MCU,具有完全自我分析學(xué)習(xí)能力,以一條默認(rèn)的調(diào)光曲線為出發(fā)點(diǎn)。帶“人工智能”識(shí)別技術(shù)的可控硅調(diào)光電源移動(dòng)其調(diào)光曲線來(lái)適配A調(diào)光器(紅色A曲線);該曲線亦可被調(diào)節(jié)來(lái)適配B調(diào)光器(藍(lán)色B曲線)。自動(dòng)校準(zhǔn)調(diào)整硬件參數(shù)閾值,對(duì)應(yīng)每一個(gè)調(diào)光系統(tǒng)自動(dòng)生成一套合理的調(diào)光程序,調(diào)光效果接近極致、精準(zhǔn),達(dá)到真正意義上的“智能”調(diào)光,可以99%的兼容各種品牌的調(diào)光器和調(diào)光系統(tǒng),使LED切相調(diào)光兼容性問(wèn)題降至最低。

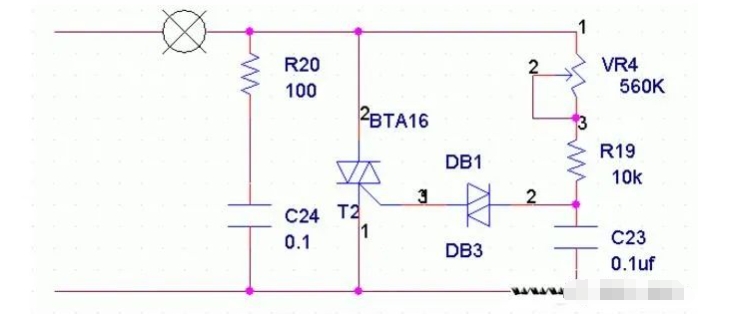

除了兼容性的問(wèn)題,可控硅調(diào)光常見(jiàn)問(wèn)題還有:調(diào)光器或系統(tǒng)在低負(fù)載時(shí)由于維持電流不夠,很容易不穩(wěn)定,導(dǎo)致LED燈閃爍。行業(yè)內(nèi)的通用解決方式就是在可控硅調(diào)光電源的輸入端加上一個(gè)泄放電路,而這個(gè)泄放電路會(huì)造成多余的功耗浪費(fèi)和調(diào)光一致性變差,同時(shí)調(diào)光范圍變窄,每一個(gè)工程情況不同,工程施方增加這個(gè)泄放電路裝置,并不一定能解決閃爍問(wèn)題。

-

led

+關(guān)注

關(guān)注

242文章

23742瀏覽量

671451 -

可控硅調(diào)光

+關(guān)注

關(guān)注

2文章

33瀏覽量

16955

原文標(biāo)題:“智能”可控硅調(diào)光-改變您對(duì)LED可控硅調(diào)光的一般印象

文章出處:【微信號(hào):eLicht,微信公眾號(hào):云知光照明微課堂】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

SY59112A2_B4兼容高壓可控硅調(diào)光器

120Vac可控硅調(diào)光LED驅(qū)動(dòng)器用戶指南

可控硅調(diào)光器的原理 可控硅的特點(diǎn)和優(yōu)勢(shì)

可控硅型號(hào)怎樣識(shí)別

可控硅相控整流電源的工作原理

可控硅輸出光耦的結(jié)構(gòu)和特性

可控硅輸出光耦的工作原理

雙向可控硅怎么測(cè)量好壞

淺析SOP4 隨機(jī)相位可控硅光耦

淺析隨機(jī)相位雙向可控硅光耦

雙向可控硅可以代替單向可控硅嗎

可控硅的工作原理、特性參數(shù)及型號(hào)選擇

可控硅的三個(gè)腳分別是什么

雙向可控硅工作原理圖解

如何挑選合適的可控硅光耦型號(hào)

可控硅調(diào)光電源已占據(jù)調(diào)光電源最大市場(chǎng)份額

可控硅調(diào)光電源已占據(jù)調(diào)光電源最大市場(chǎng)份額

評(píng)論