晶圓表面清洗過程中產生靜電力的原因主要與材料特性、工藝環境和設備操作等因素相關,以下是系統性分析:

1. 靜電力產生的核心機制

摩擦起電(Triboelectric Effect)

接觸分離:晶圓表面與清洗設備(如夾具、刷子、兆聲波噴嘴)或化學液膜接觸時,因材料電子親和力差異(如半導體硅與金屬夾具的功函數不同),發生電荷轉移。例如,晶圓表面的二氧化硅(SiO?)與聚丙烯(PP)材質的夾具摩擦后,可能因電子轉移產生凈電荷。

液體介質影響:清洗液(如去離子水、氫氟酸溶液)的極性分子會吸附在晶圓表面,形成偶電層。當液體流動或揮發時,偶電層被破壞,導致電荷殘留。

感應起電(Electrostatic Induction)

電荷極化:晶圓進入強電場環境(如兆聲波清洗設備的高頻電場或離心甩干時的靜電積累區),表面導電性較差的介質(如氧化層)會被極化,局部電荷聚集。

電荷分離:當外部電場消失后,極化電荷無法快速中和,形成靜電力。

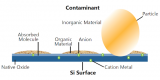

表面污染與微粒吸附

顆粒帶電:清洗不徹底時,殘留的納米顆粒(如金屬屑、有機物)可能攜帶靜電荷。這些顆粒與晶圓表面接觸時,通過摩擦或感應進一步加劇靜電積累。

干燥過程電荷強化:清洗后干燥時,表面水分蒸發導致電荷載體(如離子)減少,靜電力更易顯現。

2. 工藝環節中的靜電誘因

兆聲波清洗(Megasonic Cleaning)

高頻振動(通常0.8-1 MHz)會在液膜中產生空化效應,導致微觀氣泡破裂并釋放能量。此過程可能使晶圓表面電荷分布不均,尤其在低介電常數的化學液中(如氟化物溶液)。

離心甩干(Spin Drying)

高速旋轉(3000-5000 RPM)時,晶圓邊緣與氣流摩擦產生靜電;同時,甩干腔內若未接地或缺乏離子中和裝置(如電離器),電荷難以消散。

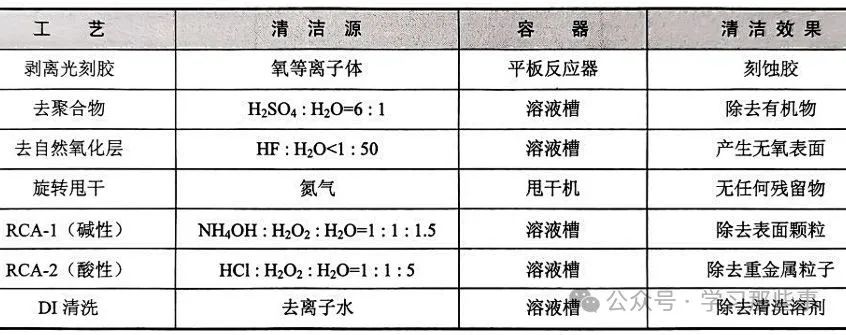

化學腐蝕液的影響

強腐蝕性溶液(如DHF、SC-1)可能與晶圓表面發生氧化還原反應,生成帶電副產物(如硅烷醇基團),增加表面靜電荷密度。

3. 材料與環境因素

晶圓表面特性

未鈍化的硅表面(如裸硅)具有較高的電子親和力,易通過摩擦或感應積累電荷;而氧化層(SiO?)或沉積介質膜(如SiN?)可能因表面態密度不同,導致電荷分布差異。

清洗設備材質

夾具、噴淋臂等部件若使用高絕緣材料(如聚四氟乙烯、尼龍),會阻礙電荷導出,形成靜電積聚。

金屬部件若未良好接地(電阻>10? Ω),可能因電荷泄漏不暢引發靜電。

環境條件

低濕度環境:空氣濕度低于40%時,介質表面電阻升高,電荷難以通過水膜傳導消散,靜電積累風險顯著增加。

潔凈室離子濃度:若空氣中缺乏離子(如未配置電離器或離子風機),電荷中和效率降低。

4. 靜電危害與典型案例

顆粒吸附:靜電力可吸附空氣中的納米顆粒(如粒徑<50 nm),導致清洗后晶圓表面污染(如金屬屑、有機物殘留)。

氧化層損傷:靜電放電(ESD)可能擊穿薄氧化層(如柵極氧化物),造成器件漏電或功能失效。

案例參考:某28nm晶圓廠在兆聲波清洗后發現邊緣靜電吸附顆粒,經分析為甩干腔內未接地金屬部件與晶圓摩擦起電,最終通過增加接地電極和離子風機解決。

5. 解決方案方向

材料優化:

使用抗靜電材質(如摻碳導電聚合物)制作夾具或噴淋組件。

在清洗液中添加微量表面活性劑(如非離子型潤濕劑),降低表面電阻。

設備改進:

安裝靜電消除器(如電離棒、放射性同位素源)中和電荷。

對金屬部件強制接地(接地電阻<10 Ω),避免電荷積累。

工藝控制:

調節環境濕度至45%-55%,增強電荷傳導;

優化兆聲波頻率和功率,減少液膜振動引發的電荷分離。晶圓清洗中的靜電力是材料摩擦、液膜動力學、設備材質與環境綜合作用的結果,需通過材料選型、設備接地、環境控制及工藝參數優化協同抑制,以避免顆粒吸附和氧化層損傷。

審核編輯 黃宇

-

晶圓

+關注

關注

52文章

5131瀏覽量

129288

發布評論請先 登錄

晶圓清洗設備概述

如何用Keithley 6485靜電計提升晶圓良品率

晶圓表面清洗靜電力產生原因

晶圓表面清洗靜電力產生原因

評論