文章來源:學習那些事

原文作者:小陳婆婆

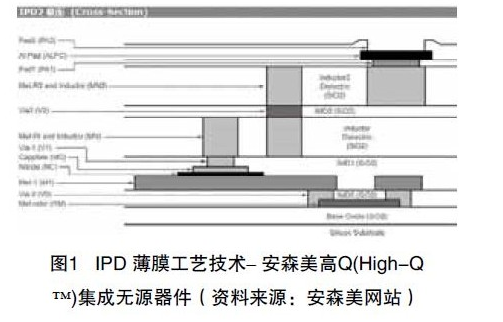

本文介紹了在射頻前端模塊(RF-FEM)中使用的集成無源元件(IPD)技術。

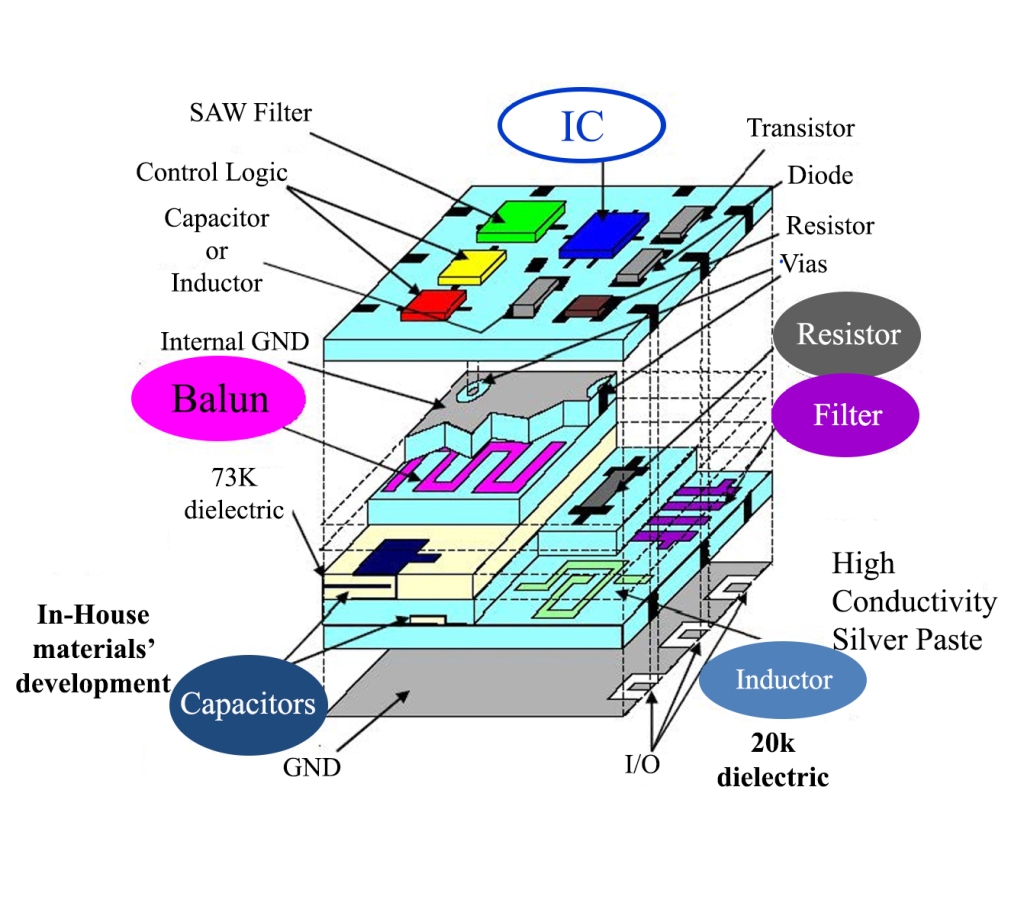

集成無源元件(IPD)通過將電感、電容、天線等無源器件嵌入封裝基板,顯著提升了射頻前端模塊(RF-FEM)的性能與集成度,本文分述如下:

高Q值三維螺線圈電感技術

天線集成封裝(AiP)技術

毫米波系統級無源元件集成

扇出式WLSI封裝技術對比

晶圓級工藝驅動規模化降本

高Q值三維螺線圈電感技術

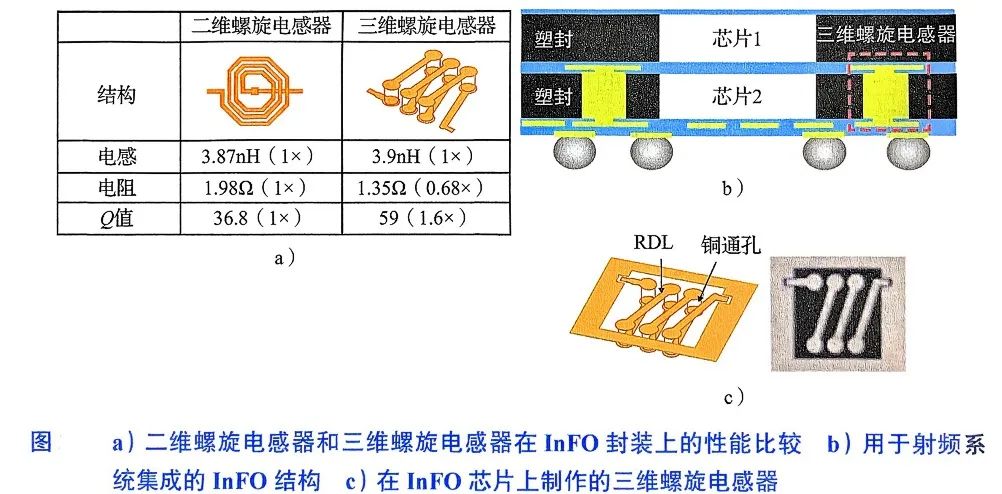

傳統二維螺旋電感受限于趨膚效應與鄰近效應,在毫米波頻段Q值急劇下降。扇出封裝通過以下創新實現性能提升:

立體結構優化

采用RDL層構建三維螺旋電感,線寬/間距(L/S)達2μm/2μm,層間通孔(VIA)間距5μm,形成緊湊型三匝線圈。與使用薄金屬的二維螺旋電感器相比, 在低損耗塑封料中使用厚金屬三維電感器可以獲得更高的Q值。

相較二維電感,3GHz頻點Q值提升1.6倍(達59),串聯電阻降低68%。

材料與工藝協同

使用低損耗環氧樹脂模塑料,將介質損耗降至0.1dB/mm以下;

通過電化學鍍(ECP)實現20μm厚銅布線,較薄金屬電感Q值提升40%。

電磁耦合抑制

正交布局雙電感耦合度較平行布局降低12dB,滿足多通道射頻前端隔離度要求(>30dB)。

天線集成封裝(AiP)技術

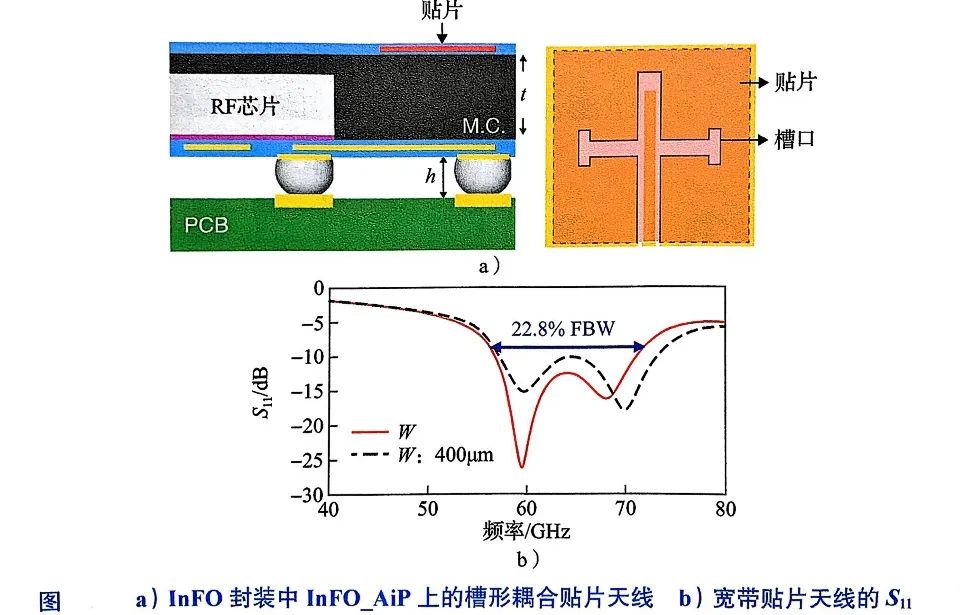

5G毫米波頻段(24-86GHz)對天線封裝提出嚴苛挑戰,InFO技術通過三大創新實現突破:

低損耗互連通道

采用超光滑RDL表面處理(Ra<5nm),將傳輸損耗控制在0.3dB,較有機基板降低35%;

通過激光誘導前向轉移(LIFT)技術實現芯片-天線垂直互連,過渡損耗僅0.2dB。

寬帶天線設計

開發槽型耦合貼片天線,通過RDL層構建饋電網絡,實現22.8%相對帶寬(56.6-71.2GHz)。

天線效率達65%,輻射實現大幅度增益,滿足5G NR FR2頻段覆蓋需求。

熱機械可靠性提升

通過EMC配方優化(CTE=8ppm/K),將熱循環壽命提升至1000次以上,滿足車載毫米波雷達可靠性要求。

毫米波系統級無源元件集成

InFO技術實現從電感到濾波器的全無源元件集成,典型應用包括:

高性能電感陣列

構建開口尺寸100μm的單匝線圈電感,5-49GHz頻段Q值>20,自諧振頻率(SRF)達75GHz;

通過多層RDL堆疊,實現300pH/460pH/600pH多值電感集成,滿足不同頻段匹配需求。

濾波器與功率分配網絡

采用環形諧振器實現32GHz/64GHz雙頻點濾波,插入損耗<1.5dB;

功率合成器損耗3.5dB,較片上器件降低34%,支持16通道相控陣波束成形。

傳輸線與阻抗匹配

共面波導(CPW)傳輸線損耗0.35dB,較CMOS后道工藝(BEOL)降低30%;

通過漸變線寬設計實現50Ω阻抗匹配,回波損耗>15dB。

隨著5G-Advanced與6G技術演進,IPD技術正從單一元件集成向全頻段覆蓋、多功能融合方向發展,推動射頻前端模塊尺寸縮小50%以上,功耗降低40%。

扇出式WLSI封裝技術對比

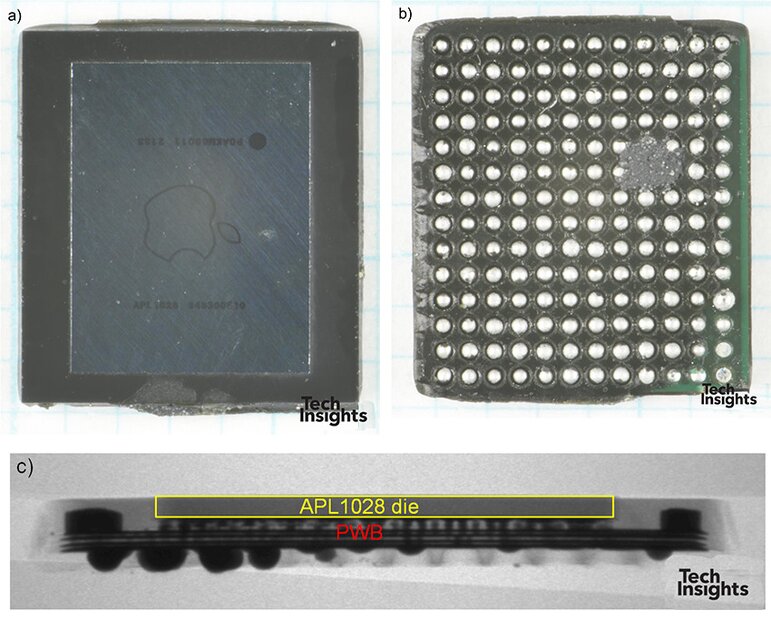

為全面評估扇出式晶圓級系統集成(WLSI)封裝的競爭力,本研究對比了InFO PoP與倒裝芯片PoP(FC_PoP)、高帶寬存儲器FC-HMB PoP及硅通孔(TSV)3D IC在信號/電源完整性、熱管理、外形尺寸及成本等關鍵指標。

InFO PoP通過以下技術實現信號完整性提升

超細線寬布線:采用1μm/1μm L/S RDL,較FC PoP(5μm/5μm)信號路徑縮短30%,串擾降低15dB;

陣列化BGA設計:將傳統外圍引腳轉換為12×12陣列布局,使電源/地網絡覆蓋面積提升40%,同步開關噪聲(SSN)降低40%;

嵌入式去耦電容:在RDL層間集成MIM電容(容值密度0.5nF/mm2),將電源噪聲抑制至20mV以下。

相較之下,FC-HMB PoP雖通過額外基板實現BGA陣列,但受限于有機基板介電損耗(Dk≈3.8),60GHz頻段插入損耗達1.2dB,較InFO PoP高出0.7dB。

熱管理:直接散熱通道實現低溫升

InFO PoP的熱優勢源于:

低熱阻路徑:邏輯芯片直接貼裝于PCB,結-環境熱阻僅45℃/W,較FC PoP(Ψja=65℃/W)降低30%;

漏電流抑制:在1.2V工作電壓下,結漏電流(Ioff)僅0.8nA,較3D IC(Ioff=3.2nA)減少75%;

功率上限提升:允許SoC功耗達8W,較FC PoP提升23%,支持高性能計算(HPC)核心頻率突破3.5GHz。

FC-HMB PoP雖通過多層基板實現熱擴散,但總熱容增加導致瞬態熱時間常數(τ)延長至120ms,較InFO PoP(τ=85ms)響應速度降低29%。

外形尺寸:無基板設計突破厚度極限

無基板架構:總厚度僅0.8mm,較FC PoP(1.0mm)減薄20%,較3D IC(0.9mm)減薄11%;

垂直互連優化:采用銅柱通孔(Cu TIV)替代微凸點,z軸互連高度壓縮至50μm,較FC PoP(100μm)降低50%;

模塑料減薄技術:通過激光解鍵合(Laser Debonding)實現EMC厚度30μm,滿足可折疊設備鉸鏈區封裝需求。

晶圓級工藝驅動規模化降本

InFO PoP的成本優勢

工藝整合:利用WLSI平臺共享RDL、TIV及IPD工藝,較FC PoP減少30%工藝步驟;

良率提升:通過芯片先置(Die-First)方案與預補償算法,使12英寸晶圓級封裝良率達96%,較3D IC(82%)提升顯著;

材料復用:采用與CMOS后道工藝兼容的低損耗EMC(Dk=3.2),較FC-HMB PoP專用基板材料成本降低40%。

市場周期分析顯示,InFO PoP從設計到量產僅需16周,較FC PoP縮短40%,滿足5G終端快速迭代需求。

綜上所述,InFO PoP通過超細RDL、直接散熱通道及晶圓級工藝整合,在性能、功耗、尺寸及成本四維指標上形成綜合優勢,確立了其在移動計算與邊緣AI領域的標桿地位。

-

封裝

+關注

關注

128文章

8598瀏覽量

144981 -

射頻前端

+關注

關注

5文章

259瀏覽量

24696 -

無源元件

+關注

關注

1文章

1289瀏覽量

17191

原文標題:集成無源元件(IPD)技術——扇出封裝的性能倍增器

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

集成無源元件技術對PCB技術的影響

什么是集成無源元件?對PCB技術發展產生了什么影響?

手機射頻技術和射頻模塊有什么關鍵元件?

集成無源元件對PCB技術發展有什么樣的影響

集成無源元件對PCB技術發展的影響

射頻前端模塊中使用的集成無源元件技術

射頻前端模塊中使用的集成無源元件技術

評論