一、直線電機的技術特性與應用場景

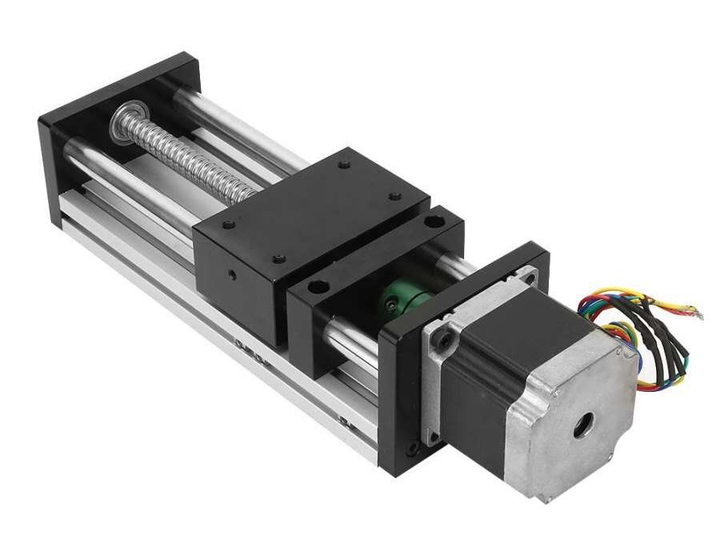

直線電機通過電磁作用直接產生直線運動,無需將旋轉運動轉換為直線運動的機械傳動裝置(如絲杠、齒輪等),這一特性使其在工業生產中展現出顯著優勢:

生產機械領域:應用于起重運輸機械、機床進給機構、壓力機、鍛錘等設備,通過執行機構實現往復直線運動,省去機械傳動環節后,可減少能量損耗(如傳動摩擦損耗降低約30%)、提升響應速度(加速度可達傳統系統的2-5倍)。

精度與可靠性提升:定位精度可達±0.01mm,適用于半導體制造設備、精密機床等對運動精度要求極高的場景;無機械傳動部件也意味著無彈性變形,長期運行穩定性更強。

二、直線電機的核心痛點與位移傳感器的技術破局

直線電機的技術瓶頸

由于取消了機械傳動裝置,直線電機對運動控制的實時性和準確性提出了更高要求,核心難點在于:

需實時獲取運動部件的位移數據(包括大小與方向),傳統機械反饋方式(如光柵尺)存在接觸磨損、安裝復雜等問題;

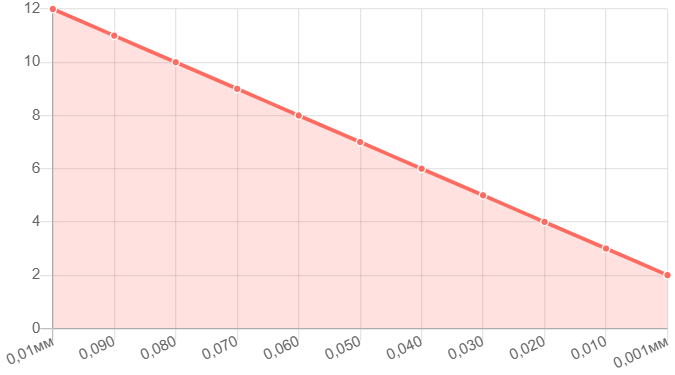

高精度運動場景下(如微米級行程控制),對位移測量的分辨率(需達0.001mm)和動態響應速度(采樣頻率≥10kHz)要求苛刻。

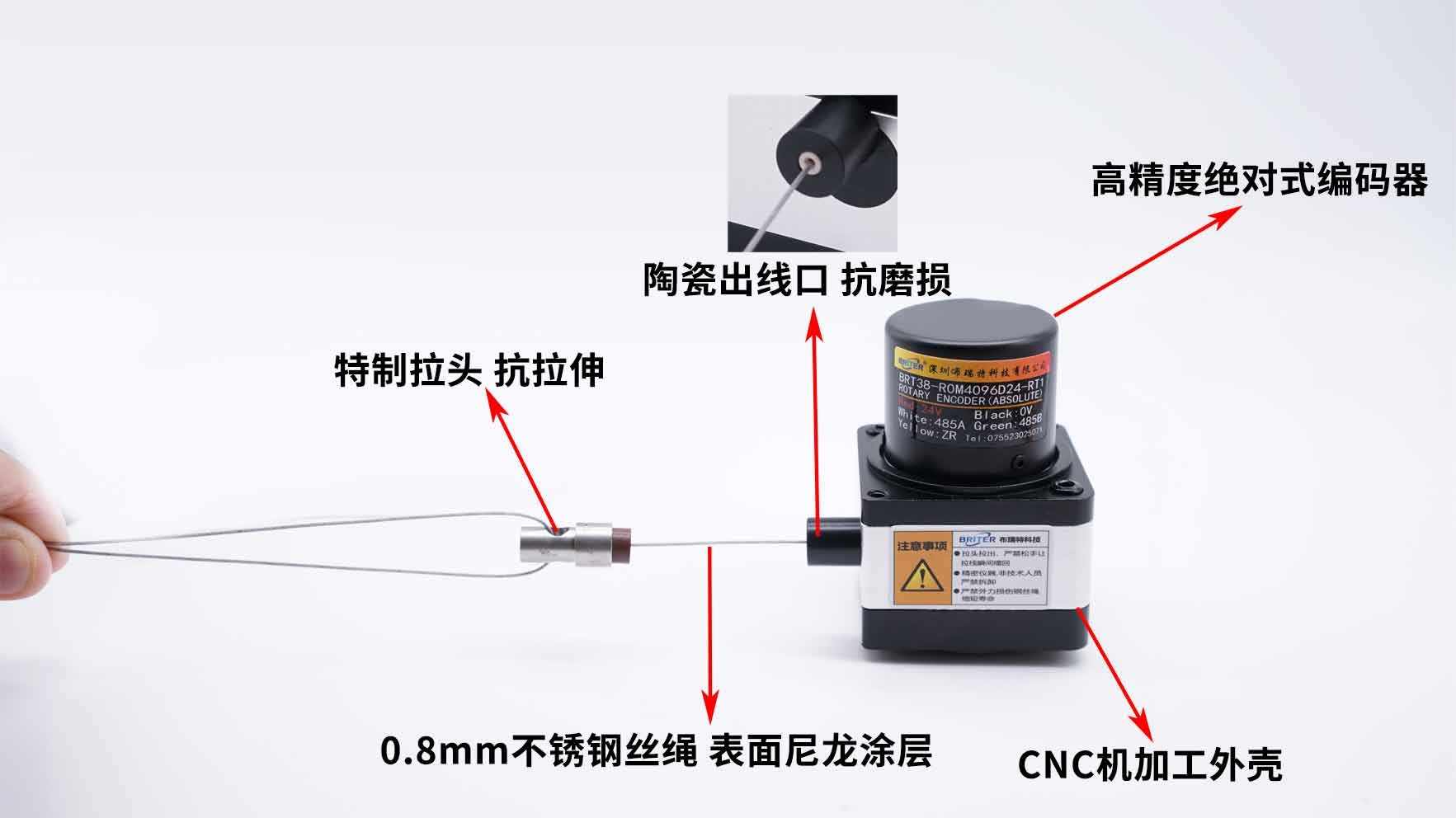

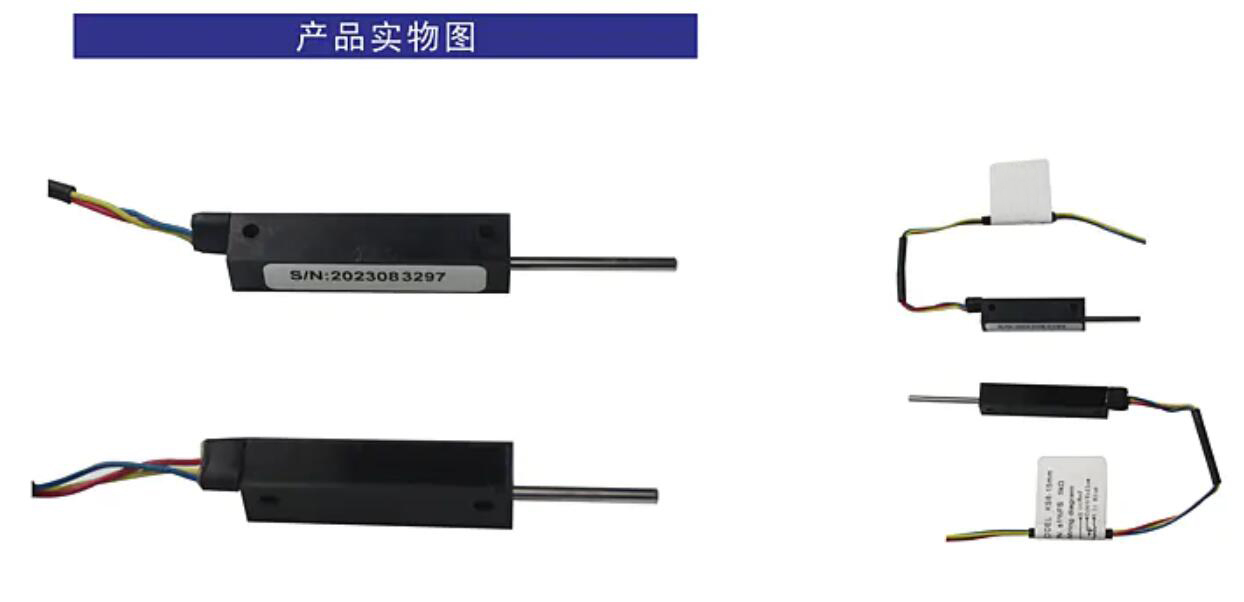

BRSEN磁致伸縮位移傳感器的技術適配性

作為直線電機的“神經反饋系統”,該傳感器通過磁致伸縮效應實現無接觸式測量,核心優勢包括:

無接觸測量,免維護:固定部分與活動部分通過磁場耦合,無機械接觸,避免磨損、摩擦、卡滯等問題,部件壽命可達10萬小時以上,無需停機維護;

高精度與高動態性能:絕對位移測量精度達0.01mm,分辨率0.001mm,支持最高5m/s的運動速度測量,數據無丟失;

絕對式測量,無需歸零:內置絕對位置編碼,斷電后重啟可直接獲取當前位移,無需返回初始位置設置“零點”,提升產線連續作業效率(如自動化生產線停機重啟時間縮短90%)。

三、磁致伸縮傳感器驅動的現代電動驅動技術潛力

工業自動化領域的深度應用

半導體設備:用于光刻機工作臺、晶圓檢測設備的精密位移控制,確保納米級加工精度;

新能源制造:鋰電池極片切割設備中,通過高精度位移反饋實現切割刀頭的動態調整,提升極片尺寸一致性(誤差≤±5μm);

醫療器械:如CT掃描儀的床體運動控制,無接觸測量避免機械磨損對醫療設備精度的影響,同時滿足潔凈室環境要求。

技術延伸與未來趨勢

智能化集成:傳感器可集成數字接口(如EtherCAT、CANopen),與工業物聯網(IIoT)對接,實現設備狀態實時監控與預測性維護;

極端環境適應性:通過優化磁致伸縮材料(如采用非晶合金),可在高溫(-40℃~120℃)、強磁、粉塵等惡劣環境中穩定工作,拓展在航空航天、深海探測等領域的應用;

與直線電機的協同創新:結合無鐵芯直線電機的輕量化特性,傳感器可進一步縮小體積(如緊湊型設計厚度≤20mm),適配機器人關節、無人機驅動等微型化場景。

四、技術對比:磁致伸縮傳感器 vs 傳統位移測量方案

| 技術類型 | 測量原理 | 精度 | 維護需求 | 響應速度 | 典型應用 |

|---|---|---|---|---|---|

| 磁致伸縮傳感器 | 磁致伸縮效應+無接觸測量 | 0.01mm/0.001mm | 幾乎無需維護 | ≤1μs | 精密機床、半導體設備 |

| 光柵尺 | 光學衍射+接觸式讀數 | 0.1mm/0.01mm | 定期清潔 | ≤10μs | 普通機床、坐標測量機 |

| 電位器式傳感器 | 電阻分壓+機械接觸 | 0.5mm | 頻繁更換 | ≤100μs | 低端設備、手動調節場景 |

| 電感式傳感器 | 電磁感應+非接觸 | 0.1mm | 抗干擾要求高 | ≤50μs | 金屬部件位移檢測 |

五、總結:從“機械傳動”到“電磁直驅”的技術躍遷

直線電機與磁致伸縮位移傳感器的結合,標志著電動驅動技術從“依賴機械結構”向“全電驅動+數字反饋”的升級。這種無接觸、高精度的運動控制方案,不僅解決了傳統傳動系統的效率與可靠性瓶頸,更通過數字化接口為工業4.0時代的智能裝備提供了底層技術支撐。未來,隨著材料科學與傳感器集成技術的進步,該技術有望在新能源、高端制造、醫療等領域推動更廣泛的“直驅化”變革。

審核編輯 黃宇

-

位移傳感器

+關注

關注

5文章

1164瀏覽量

35089 -

直線電機

+關注

關注

10文章

765瀏覽量

24027

發布評論請先 登錄

雙定子直線振蕩電機動子位移自傳感技術研究

位移傳感器與位移測量技術的關系

如何校準位移傳感器

位移傳感器:工作原理、技術與實用指南

位移傳感器:原理、分類、應用與未來趨勢

直線電機與位移傳感器的技術融合及應用優勢

直線電機與位移傳感器的技術融合及應用優勢

評論