循環流化床(CFB,Circulating Fluidized Bed)鍋爐作為一種高效且環保的燃燒設備,在發電廠和工業供熱領域得到了廣泛應用。它通過在爐膛內構建高速流動的顆粒床層,實現燃料的高效燃燒,并且具備處理多種燃料的能力,涵蓋劣質煤、生物質等。為保障燃燒過程的高效與環保,精準控制煙氣中的氧含量顯得非常關鍵。

燃燒控制系統的特性

對循環流化床鍋爐的燃燒系統進行分析可知,該系統具有多輸入、多輸出以及滯后性顯著等非線性時變特征,各參數在強耦合狀態下相互作用,具體表現如下:

其一,在控制某一參數時,往往受到多個條件變量的影響。例如,在控制煙氣含氧量時,需對一級風量、二級風量、燃燒量等多個參數進行協同操作與調節。

其二,一個參數的調整又會對其他多個參數產生影響。比如,調節一次風量時,會波及床溫、煙氣含氧量等參數。因此,要重視并加強對鍋爐燃燒效率的分析,首先需著重研究各參數之間的強耦合性。一般的自動控制系統難以勝任此任務,需采用有效方法對參數的過度變化情況進行控制。

循環流化床鍋爐煙氣氧含量的控制

控制煙氣氧含量的主要目的在于提高循環流化床鍋爐的燃燒效率,進而實現節能減排。而要提升鍋爐的燃燒效率,關鍵在于確保燃料量與空氣量達到最佳配比。若配比比例不當,無論是過大還是過小,都會降低鍋爐的燃燒效率。

當空氣比例過大時,會產生額外的能量損耗。由于空氣中氮氣占比達 79%,而氮氣無法參與燃燒,且在燃燒過程中會吸收一定熱量并排放到大氣中,導致這些熱量被帶走。盡管此類能量損耗難以完全避免,但可通過有效手段加以控制。反之,若運行過程中空氣比例過小,燃料將無法充分燃燒,不僅會造成燃料中熱量的損失,還會產生氫氣和一氧化碳等有毒可燃氣體,對大氣環境造成污染。因此,在確保爐膛內燃料充分燃燒的前提下,需有效控制鍋爐爐膛的總風量,而煙氣氧含量正是衡量空氣是否不足或過剩的重要指標。

煙氣氧含量的重要性

燃燒效率:適宜的氧含量能夠確保燃料完全燃燒,提高燃燒效率,減少未燃盡的碳和其他污染物的排放。

環保要求:氧含量過高會導致氮氧化物(NOx)生成量增加,而氧含量過低則可能引發一氧化碳(CO)和其他不完全燃燒產物的增多。

經濟性:優化氧含量有助于減少燃料消耗,降低運行成本。

控制策略

為有效控制煙氣中的氧含量,通常可采用以下方法:

氧傳感器監測

安裝位置:在鍋爐尾部煙道中安裝高精度氧傳感器(如氧化鋯氧傳感器),以實時監測煙氣中的氧含量。

數據采集與分析:將傳感器采集的數據傳輸至控制系統,進行實時監控與分析。

自動調節系統

風量控制:依據氧含量反饋信息,自動調節一次風和二次風的比例與流量,以維持理想的氧含量。

變頻器控制:利用變頻器調節送風機和引風機的轉速,從而精確控制空氣供給量。

燃燒優化

燃料與空氣配比:優化燃料與空氣的混合比例,在確保燃料充分燃燒的同時,避免氧氣過剩。

分級燃燒技術:采用分級燃燒技術,通過分階段供風,減少局部高溫區域,降低 NOx 的生成。

閉環控制

PID 控制器:運用 PID(比例 - 積分 - 微分)控制器,根據設定的氧含量目標值與實際測量值之間的偏差,自動調整進風量。

自適應控制:結合機器學習算法,實現對不同工況下的自適應控制,進一步提升控制精度和響應速度。

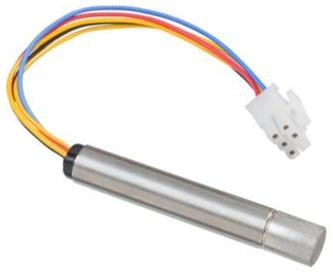

適用于循環流化床鍋爐氧含量監測的高精度氧化鋯氧傳感器:

工采網提供的英國SST 螺紋式高溫氧化鋯氧氣傳感器(O2傳感器) - O2S-FR-T2-18C用于燃燒監視與控制,測量燃燒過程中煙氣的含氧濃度,提高燃燒裝置的燃燒效率、確定燃燒點,將有助于充分燃燒,減少CO2、SOx及NOx的排放,從而為防止全球變暖及空氣污染做出貢獻。

O2S-FR-T2-18C是氧化鋯氧氣傳感器,敏感元件是氧化鋯,采用兩個氧化鋯盤,在其中間是一個密封空間。其中一個盤起的功能是可逆氧氣泵,依次充滿樣品氣和抽空此小空間。另一個盤用于測量氧分壓差比率,得到相對應的傳感電壓。氧化鋯盤作為氧氣泵運行時,需要的700°C的溫度由加熱元件產生(配套的電路板O2I-FLEX-092可以提供加熱和線性模擬量輸出功能。)。氧氣泵使小空間范圍內達到額定的小值和大值壓力所花的時間和環境中氧分壓值具有對應關系。

審核編輯 黃宇

-

氧氣傳感器

+關注

關注

0文章

94瀏覽量

13255

發布評論請先 登錄

極限電流型氧化鋯氧氣傳感器用于手套傳感器解決方案的殘余氧控制

高溫氧氣分析儀OXY-Flex在工業領域的廣泛應用及技術解析

引領義齒加工新時代:德國進口SycoTec氧化鋯設備專用電主軸

恒溫箱內的敏銳氣體偵探-氧化鋯氧傳感器SO-E2-250、SO-E2-960

氧化鋯氧氣傳感器在循環流化床鍋爐燃燒系統煙氣氧含量控制中的應用

氧化鋯氧氣傳感器在循環流化床鍋爐燃燒系統煙氣氧含量控制中的應用

評論