文章來源:學習那些事

原文作者:前路漫漫

本文介紹了芯片封裝中的塑封工藝。

所謂塑封,是指將構成電子元器件或集成電路的各部件按規范要求進行合理布置、組裝與連接,并通過隔離技術使其免受水分、塵埃及有害氣體的侵蝕,同時具備減緩振動、防止外來損傷以及穩定元器件參數的作用。塑封料通過流動包覆的方式,將完成內互聯的裸芯片半成品進行包封,使其與外界環境隔絕,固化后形成保護性封裝體,為后續電子組裝提供可加工的標準化電子個體。通常而言,封裝工藝多以塑封環節為核心代表。

塑封工藝過程解析

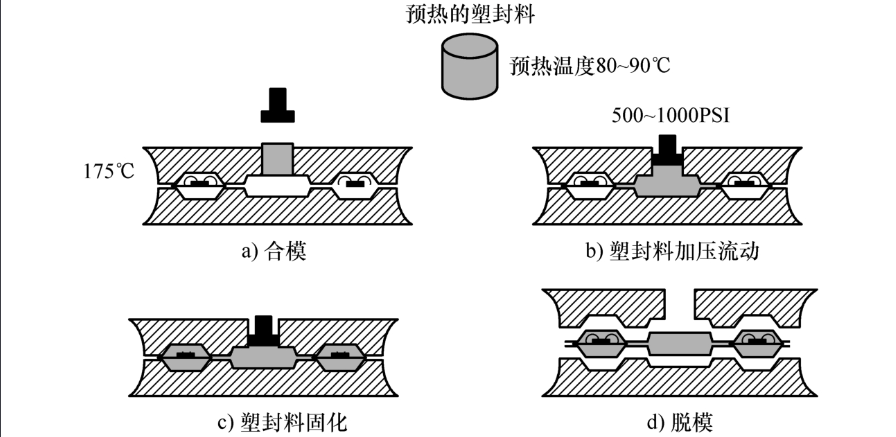

塑封工藝主要包含以下步驟:

合模:將預處理后的芯片框架精準固定于模具型腔,通過閉合模具形成密封的封裝空間。

塑封料加壓流動:在500-1000PSI的壓力作用下,將預熱至80-90℃的塑封料壓入模具型腔,使其充分填充芯片及引腳間隙。

塑封料固化:將模具溫度升至175℃,塑封料在此溫度下發生不可逆的交聯反應,由液態轉變為固態,完成封裝體的固化成型。

脫模:待模具冷卻后開啟,取出已完成封裝的電子元件。

高性能塑封料的特性與組成

性能優良的塑封料需具備多重關鍵性能:較低的介電常數與介電損耗因子(降低介電常數可縮小信號線路間距,進而提升運行速度)、較高的耐熱性、導熱性與絕緣性、優異的力學性能、阻燃性以及與硅等元器件相匹配的可調熱線脹系數,同時還需擁有良好的化學穩定性與機械性能。常見的塑封料主要由環氧樹脂、填料及其他微量添加劑組成。

1. 環氧樹脂:其成分之前介紹裝片的文章中所提及的環氧樹脂一致,作為塑封料的基體,提供化學交聯骨架。

2. 填料:填料在塑封料中占比較大,不同類型的填料對封裝的散熱性與絕緣性影響顯著,主要包括SiO?、Si?N?、Al?O?和AIN等。填料需具備熱膨脹系數低、絕緣性能優良的特點,能夠提高塑封體的硬度、耐熱性、耐磨性與力學強度,降低固化物內應力,防止開裂變形,并降低機電產品的溫升。

Si?N?填料:不僅適用于塑封填料,也可用于封裝基板。納米氮化硅具有極高的化學穩定性、耐高溫性能,同時具備良好的力學性能與優異的介電性能,主要應用于集成度較高的芯片、光電子和光學器件,可有效降低線膨脹系數、熱應力、吸水性和成型收縮率,提升力學性能、熱導率、阻燃性和熱形變溫度,增強耐磨性。

Al?O?填料:具有較高硬度,耐化學腐蝕,適用于高壓環境,能降低固化收縮率,提高塑封體的導熱性、硬度和強度等性能,但添加量過多時,在固化過程中易形成應力集中。

AIN填料:導熱性極為優異,可達150-300W/(m·K),是SiO?的百倍、Al?O?的5倍,同時具備優良的電性能與機械性能。

塑封料流動性及其影響因素

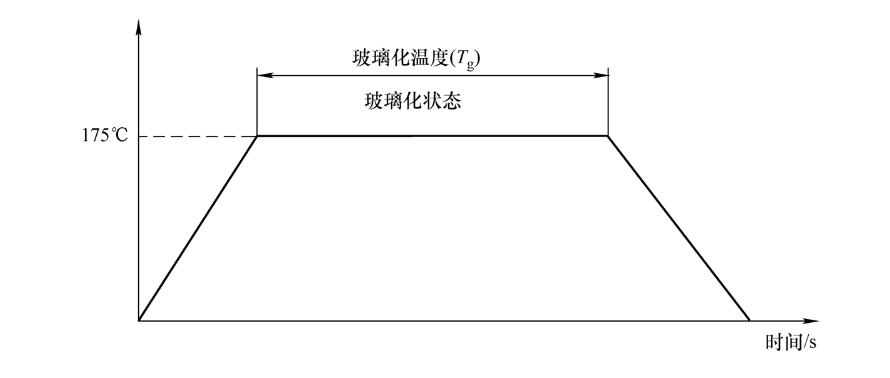

塑封料的流動性與其中固體顆粒的含量密切相關。一般來說,固體顆粒含量越少,黏度越低,流動性相應越好,塑封料也更易流入封裝型腔。在塑封或預熱過程中,初始階段塑封料中的大部分成分尚未軟化,主要呈固態。隨著溫度升高,成分逐漸變為液態參與反應,固體顆粒減少。但由于反應不可逆,液態轉化為固態后,顆粒不再變回液態,因此塑封料中始終存在固體,并隨著反應進行,經過臨界點后固體顆粒增多,導致塑封料的流動性呈現先變好后變差的趨勢。通常情況下,塑封料的流動性應保持在24in以上。影響塑封料流動性的主要因素包括塑封料的預熱程度、金型溫度、型腔傳導壓力和速度等。其反應狀態如下圖。

玻璃化狀態持續時間越長,塑封料在金型中的流動時間越久,越有利于型腔填充。其中,溫度是影響玻璃化狀態持續時間的關鍵因素,溫度越高,反應速度越快,玻璃化狀態持續時間越短。在實際生產中,可通過控制塑封溫度與預熱溫度,有效調整玻璃化狀態持續時間。此外,塑封料的密度在生產過程中也會對其實際流動性及玻璃化狀態持續時間產生影響。

塑封料的存儲與使用規范

由于塑封料在常溫下會發生緩慢固化反應,且溫度越高反應速度越快,同時水分對塑封成型質量影響顯著,因此需盡量減少塑封料中的水分含量。塑封料應存儲于5℃以下的干燥環境中,在此條件下有效期為6個月至1年。使用前,塑封料需經歷升溫過程。由于其存儲于5℃以下的冷藏室,與外界使用環境溫差較大,空氣中的水分遇冷會在塑封料表面凝聚形成水珠,即“結露”現象。塑封料結構為顆粒狀混合物,吸濕性能強,水分易被吸入內部。在塑封時,水分遇170℃左右的高溫會迅速汽化,在塑封料中形成氣泡,導致空洞、溢料等不良問題。為避免此類現象,需將塑封料在密封狀態下于常溫放置24h,使其逐漸達到常溫,該過程稱為醒料時間(Aging Time),以防止使用時結露。常溫下塑封料的固化反應需控制使用期限,通常規定升溫結束后一定時間內使用完畢。未用完的塑封料可密封后與未開封的一同重新冷藏,再次使用需冷藏24h后按正常方法使用,且有效期為24h,僅可重新使用一次。

塑封常見不良現象及原因

塑封過程中常見的不良現象主要有以下幾種:

1. 封裝體成型不完整:主要原因包括氣道堵塞、金型內有異物、塑封料注射時間過長等。

2. 封裝體破裂/芯片露出/裂紋:多由封裝體受外力撞擊、框架變形等因素引起。

3. 封裝體上下或左右錯位:可能是由于上下金型前后左右錯位、框架在金型上定位不準、上下金型前后左右溫差過大等原因導致。

4. 封裝體上有小氣泡:塑封料質量問題、成型參數不正確、模具壓力不夠、氣道堵塞等均可能引發該現象。

5. 塑封溢飛邊(FLASH):引腳上出現塑封薄膜或封裝體上有薄飛邊,主要原因包括引腳變形導致尺寸偏差、塑封金型磨損、密封性不佳、成型壓力不足、塑封料流動性過高等。

-

集成電路

+關注

關注

5420文章

11996瀏覽量

367621 -

電子元器件

+關注

關注

133文章

3506瀏覽量

108671 -

工藝

+關注

關注

4文章

678瀏覽量

29324

原文標題:芯片塑封工藝

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

【「大話芯片制造」閱讀體驗】+ 芯片制造過程和生產工藝

芯片失效分析

深度解析PCB蝕刻工藝過程

半導體生產封裝工藝簡介

ic芯片封裝工藝及結構解析

塑封、切筋打彎及封裝散熱工藝設計

一文講清芯片封裝中的塑封材料:環氧塑封料(EMC)成分與作用

走進半導體塑封世界:探索工藝奧秘

金融界:萬年芯申請基于預真空腔體注塑的芯片塑封專利

芯片塑封工藝過程解析

芯片塑封工藝過程解析

評論