關(guān)注和熟悉工業(yè)4.0技術(shù)的人們,包括我在內(nèi),一直有一個(gè)揮之不去的疑惑。在2014年的德國工業(yè)4.0最終工作報(bào)告中,開宗明義便談到了工業(yè)4.0的技術(shù)路線是從“集中式控制”轉(zhuǎn)向“分布式控制”。然而,從2015年開始在國內(nèi)流行和被宣傳的數(shù)字化工廠案例中,卻很少看到這方面的體現(xiàn),以至于讓不少人對(duì)工業(yè)4.0的技術(shù)路線產(chǎn)生了懷疑。

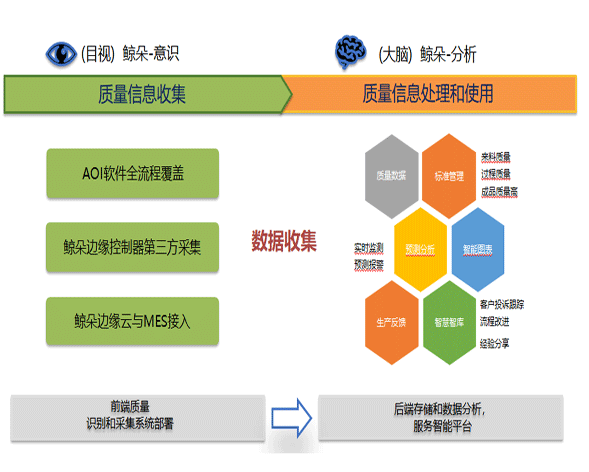

在目前的這些案例中,毫無例外,展示出來的技術(shù)核心都是把MES作為數(shù)字化工廠的骨干系統(tǒng),來支持流水生產(chǎn)線的集中式控制與調(diào)度概念。如果要談到創(chuàng)新點(diǎn),往往是向上實(shí)現(xiàn)了ERP與MES的連接,以及MES向下與設(shè)備PLC的打通,可以自動(dòng)導(dǎo)入生產(chǎn)定單,可以在現(xiàn)場采集數(shù)據(jù)并進(jìn)行分析,進(jìn)行設(shè)備故障的預(yù)測、產(chǎn)品質(zhì)量的檢測或是設(shè)備能源的分析。

這些創(chuàng)新點(diǎn)對(duì)應(yīng)的業(yè)務(wù)基本上屬于設(shè)備科、質(zhì)檢科或動(dòng)力科的職責(zé),它們?cè)谄髽I(yè)的生產(chǎn)組織和流程中都處于輔助的地位。雖然這些創(chuàng)新點(diǎn)對(duì)降低生產(chǎn)成本和提高產(chǎn)品質(zhì)量有價(jià)值,但是對(duì)于生產(chǎn)效率的直接貢獻(xiàn)卻比較有限。

還有的數(shù)字化工廠,通過在產(chǎn)品或工裝上安裝傳感器,對(duì)每一件產(chǎn)品的生產(chǎn)過程進(jìn)行跟蹤,在一條生產(chǎn)線上實(shí)現(xiàn)“單件流”的按單生產(chǎn)。實(shí)際上,這種按訂單配置進(jìn)行混線生產(chǎn)的方式,在上個(gè)世紀(jì)末的汽車行業(yè)里早已是常識(shí)。

國內(nèi)的上海通用汽車,在十多年以前就已經(jīng)實(shí)現(xiàn)了這種混線排序生產(chǎn),并且做到了上到訂車、下到設(shè)備連接的IT系統(tǒng)全覆蓋。其復(fù)雜性和精準(zhǔn)性,與近年來流行的服裝定制和家電定制相比,要高出一大截。

所以大家可以看到一個(gè)非常有趣的現(xiàn)象——在汽車以外的很多行業(yè),出現(xiàn)了很多拿設(shè)備連通、個(gè)性化定制或透明工廠為亮點(diǎn)的數(shù)字化工廠的案例。反倒是在汽車行業(yè),卻少有人拿這些東西做宣傳。原因很簡單——這些在20年前的汽車行業(yè)里都已經(jīng)實(shí)現(xiàn)了的東西,怎么拿出來講?

進(jìn)入到工業(yè)4.0誕生第五個(gè)年頭的2018年,汽車工業(yè)終于要站出來講講了。大家都知道,第二次工業(yè)革命,也就是我們常說的工業(yè)2.0,其標(biāo)志性技術(shù)之一就是福特汽車的流水線生產(chǎn)。時(shí)至今日,這種生產(chǎn)方式被各個(gè)行業(yè)所借鑒,并在老福特的那套流水線上做了很多改進(jìn)。但是,這種生產(chǎn)方式也有很多缺陷,對(duì)生產(chǎn)的產(chǎn)品的配置能力(數(shù)量、類型等等)有不少限制,并且整條生產(chǎn)線的容錯(cuò)能力低,很容易產(chǎn)生限制整條產(chǎn)線的瓶頸。工業(yè)4.0的分布式控制恰好可以解決這個(gè)問題。在工業(yè)4.0時(shí)代,汽車工業(yè)又一次成為技術(shù)變革的領(lǐng)袖。

以德國奧迪汽車為例,在其2030智能工廠規(guī)劃藍(lán)圖中,提出了“模塊化生產(chǎn)(Modular Production)”的概念。在這個(gè)工廠中,傳統(tǒng)的生產(chǎn)流水線已經(jīng)不復(fù)存在,零部件通過無人機(jī)在車間里傳遞,客戶通過三維掃描獲得身體尺寸以定制座椅,工人與機(jī)器人協(xié)同工作,車身零部件由3D打印機(jī)打印,汽車以自動(dòng)駕駛的方式駛離裝配線…在打造智能工廠的過程中,無論是對(duì)當(dāng)前生產(chǎn)流程的智能化程度,還是對(duì)未來幾年將發(fā)生的飛躍性技術(shù)創(chuàng)新,奧迪都有著清晰的認(rèn)識(shí)和規(guī)劃。

圖:奧迪的2030智能工廠未來藍(lán)圖

在這次的漢諾威工博會(huì)上,SAP推出了第三代的開放集成工廠OIF(OpenIntegrated Factory)。OIF 3.0在1.0和2.0的基礎(chǔ)上,繼承了垂直集成和產(chǎn)品定制化生產(chǎn)的概念,引入了正在研發(fā)和創(chuàng)新中的無流水線生產(chǎn)調(diào)度的“動(dòng)態(tài)模塊化生產(chǎn)”技術(shù)。

圖:漢諾威工博會(huì)現(xiàn)場的SAP OIF 3.0的“模塊化生產(chǎn)”展示

應(yīng)該說,“動(dòng)態(tài)模塊化技術(shù)”的實(shí)現(xiàn),不是一件容易的事情。過去我們所熟知的先將MBOM和工藝路線都確認(rèn)下來,編制生產(chǎn)計(jì)劃,并使用MRP進(jìn)行物料分解,最后再組織生產(chǎn)的做法,被時(shí)時(shí)刻刻可能會(huì)被AGV小車改變路線的做法所徹底顛覆。在這里,需要與之前的做法完全不同的算法和邏輯。

圖:動(dòng)態(tài)模塊化生產(chǎn)技術(shù)

按照估算,以奧迪為例,采用了這種動(dòng)態(tài)模塊化技術(shù),可以讓企業(yè)在實(shí)現(xiàn)更多的產(chǎn)品變量的同時(shí),讓生產(chǎn)效率得到顯著提升。

對(duì)于高度發(fā)達(dá)的德國汽車工業(yè),這將是一次巨大的飛躍。而汽車工業(yè)利用工業(yè)4.0技術(shù)對(duì)于傳統(tǒng)流水線生產(chǎn)的擯棄,代表了第四次工業(yè)革命的重要發(fā)展方向。我們期待在不久的將來,國內(nèi)也會(huì)有類似的數(shù)字化工廠案例出現(xiàn)。

-

數(shù)字化

+關(guān)注

關(guān)注

8文章

9424瀏覽量

63255 -

工業(yè)4.0

+關(guān)注

關(guān)注

48文章

2048瀏覽量

120333

發(fā)布評(píng)論請(qǐng)先 登錄

智能工廠數(shù)字化工廠和智能制造的介紹與案例

化工廠人員定位系統(tǒng)能解決哪些問題?

智能工廠、數(shù)字化工廠與智能制造的區(qū)別

什么是數(shù)字化工廠?如何才能打造一個(gè)真正的數(shù)字化工廠

什么是數(shù)字化工廠 數(shù)字化工廠五大核心系統(tǒng)集成

什么是數(shù)字化工廠如何打造數(shù)字化工廠

智能制造與數(shù)字化工廠的區(qū)別

數(shù)字化工廠應(yīng)用中的嵌入式ARM控制器

【直播預(yù)告】虹科云課堂數(shù)字化工廠直播重磅來襲!

樂華車間工位機(jī)數(shù)字化工廠的應(yīng)用

工業(yè)數(shù)字化工廠解決方案

數(shù)字化工廠建設(shè) 數(shù)字化工廠設(shè)計(jì) 上海尤勁恩

數(shù)字化工廠 制造業(yè)轉(zhuǎn)型升級(jí)的必由之路 珠海先達(dá)

MBox20網(wǎng)關(guān):數(shù)字化工廠的智能加速器

一文解讀工業(yè)4.0數(shù)字化工廠的發(fā)展

一文解讀工業(yè)4.0數(shù)字化工廠的發(fā)展

評(píng)論