一、背景及需求分析

在智能制造工業中,PLC作為工業控制的核心,其數據的實時采集、精準監控與高效利用變得至關重要。然而,傳統PLC系統普遍面臨以下挑戰:

數據孤島: PLC數據分散,難以集中獲取和整合,形成信息壁壘。

監控效率低: 依賴人工巡檢,設備狀態無法實時掌控,異常響應滯后。

運維成本高: 現場調試、故障排查耗時耗力,維護成本居高不下。

決策依據不足: 缺乏有效的數據分析與洞察,難以支撐精細化管理和優化決策。

為應對上述挑戰,需要構建一套高效率、高可靠性的PLC數據采集與監控解決方案,以實現設備透明化管理、提升運維效率、降低運營成本,并賦能企業數字化決策。

二、解決方案概述

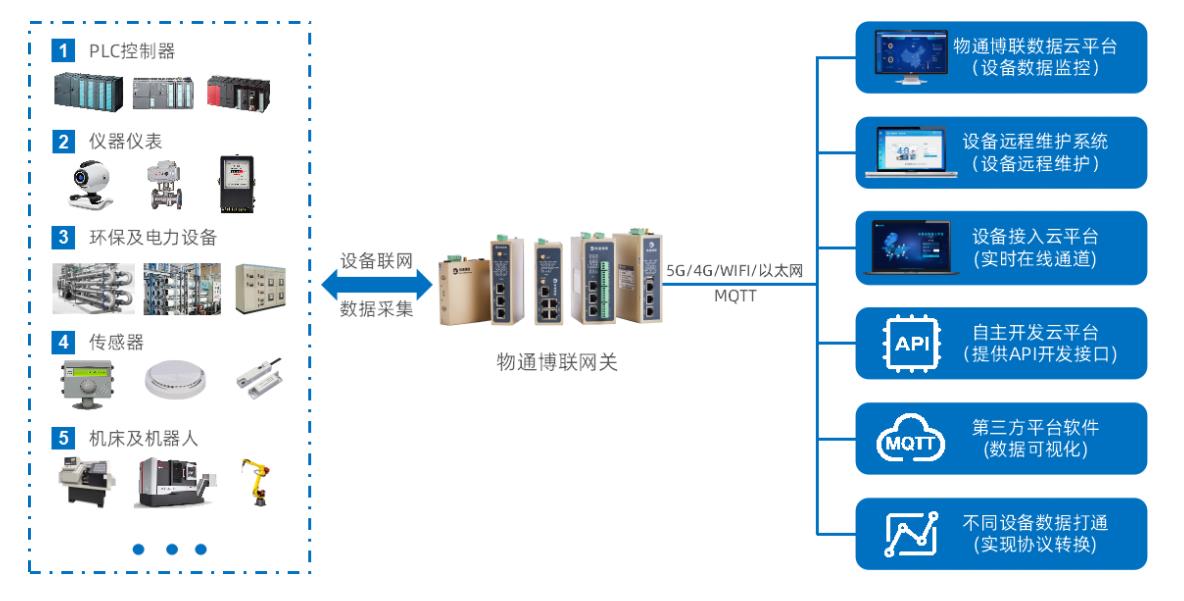

本方案旨在構建一個層次化、智能化的PLC數據采集與監控體系。通過集成工業智能網關、穩定可靠的通信網絡以及強大的數據分析平臺,實現對現場PLC設備的全面數據采集、遠程實時監控、智能分析預警與便捷遠程管理。方案核心架構分為以下五層:

1. 傳感器層

* 作用: 部署于生產現場,負責采集物理量信號(如溫度、壓力、流量、振動等)。

* 輸出: 將物理量轉換為標準電信號,為PLC提供原始數據輸入。

2. PLC控制層

* 作用: 工業控制核心。接收傳感器信號,執行預設控制邏輯程序,驅動執行機構。

* 功能: 實現生產過程的自動化控制與邏輯運算,并存儲關鍵過程數據。

3. 通信網絡層

* 作用: 提供穩定、安全的數據傳輸通道。

* 技術: 支持工業以太網、4G/5G、WiFi等多種通信方式。

* 關鍵能力:

* 解決PLC設備網絡異構性(如不同品牌、協議)。

* 通過網段隔離、NAT轉換等技術有效處理IP沖突、提升網絡安全性。

* 保障PLC數據到采集網關、再到上層平臺的數據通路暢通無阻。

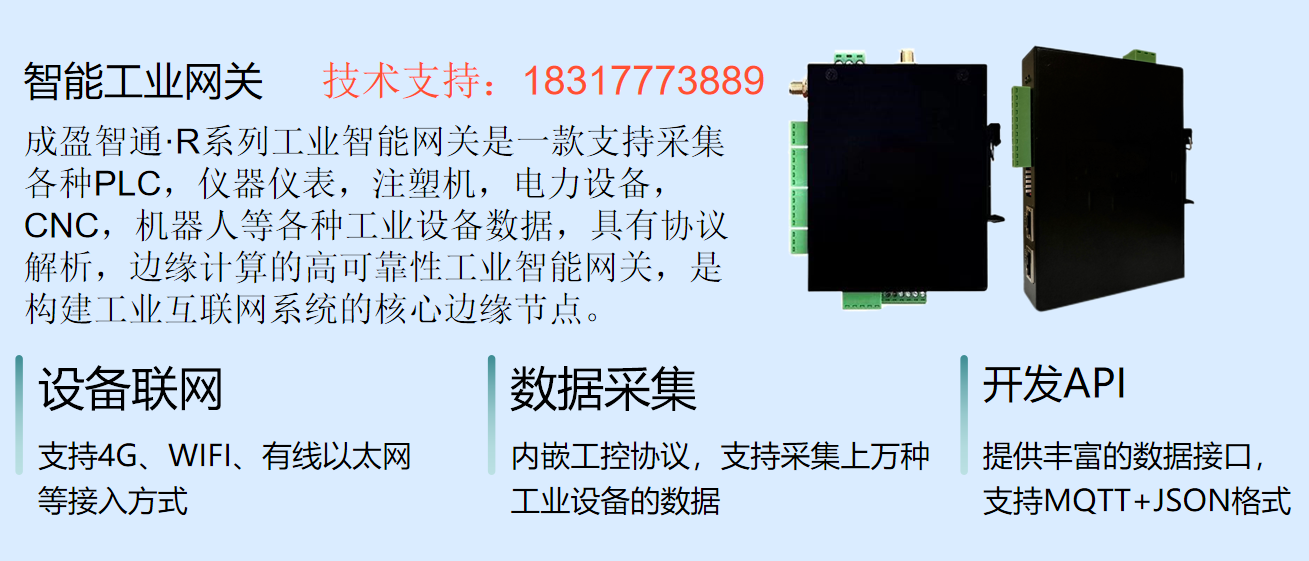

4. 數據采集網關層 (核心樞紐)

*

作用:

連接現場PLC與上層平臺的關鍵智能設備。

*

核心功能:

*

協議解析:

內置豐富協議庫(支持西門子、三菱、歐姆龍、施耐德等主流品牌PLC),實現異構PLC的無縫接入。

*

實時數據采集:

高效、穩定地從PLC讀取運行狀態、工藝參數、報警信息等關鍵數據。

*

數據傳輸:

將采集的數據通過通信網絡層上傳至云平臺或本地服務器。

*

邊緣計算(可選):

支持在網關側進行數據過濾、壓縮、初步計算與邏輯處理,減少無效數據傳輸,提升效率與實時性。

*

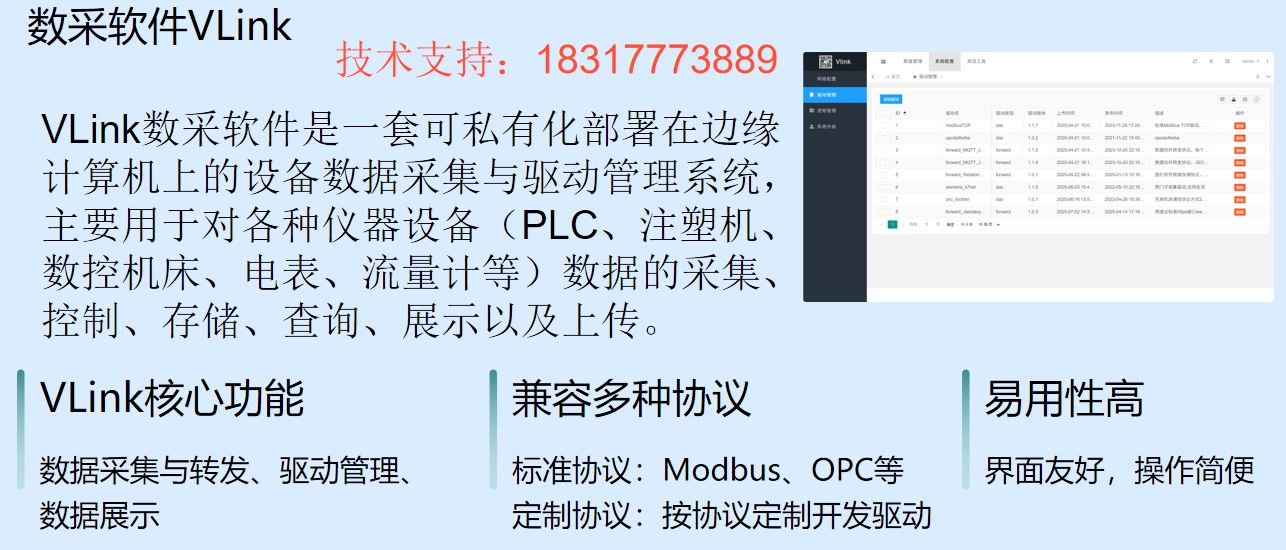

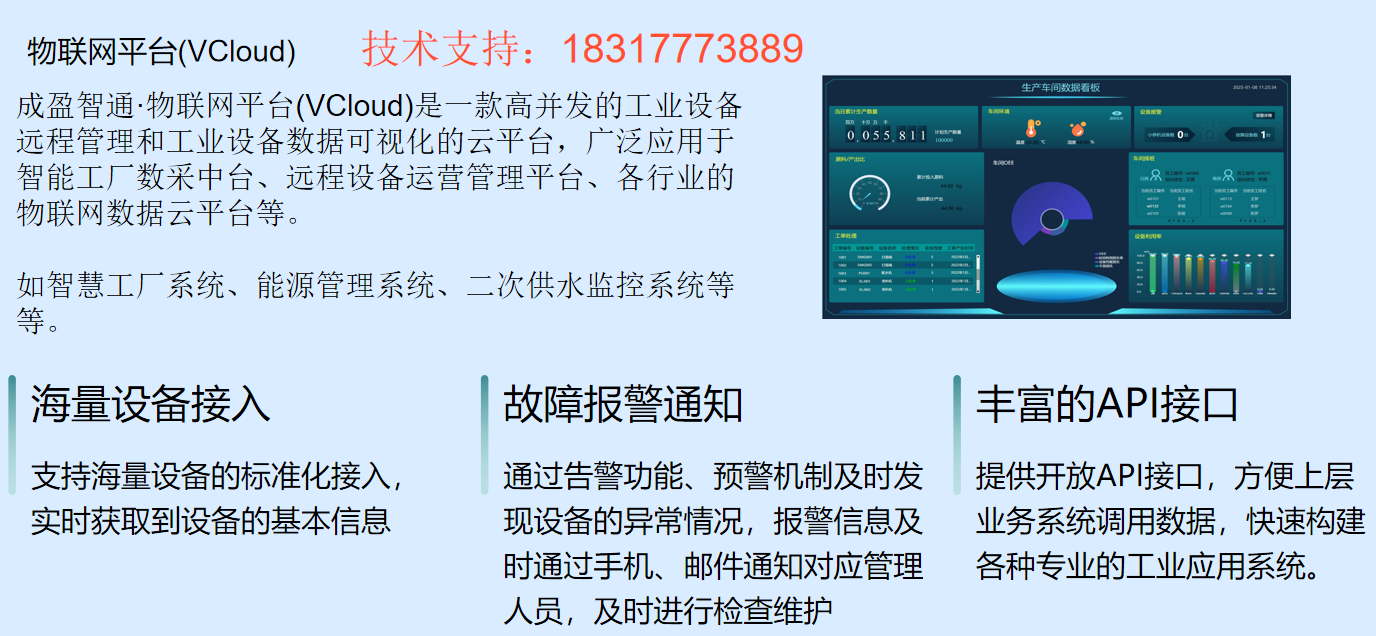

作用:

數據匯聚、可視化展示、智能分析與控制交互的核心平臺。

*

核心功能:

*

數據存儲:

海量存儲采集的歷史與實時數據。

*

可視化監控:

通過組態畫面、圖表、儀表盤等直觀展示設備狀態、工藝參數、能耗、報警信息等。

*

智能告警:

基于預設規則自動觸發報警(微信、短信、郵件、平臺彈窗等),實現異常快速響應。

*

數據分析:

提供歷史數據查詢、趨勢分析、報表統計、能效分析等功能,挖掘數據價值。

*

遠程管理:

支持對PLC進行遠程狀態監控、參數設置、程序上下載(需授權和安全保障)等操作。

*

用戶管理:

提供權限控制、操作日志審計等功能。

三、主要功能

全鏈路實時數據采集與監控

打通從傳感器->PLC->網關->平臺的數據鏈路。

提供PC端、移動端等多途徑訪問,隨時隨地掌握設備實時運行狀態與關鍵參數。

深度數據分析與決策支持

平臺提供強大的數據存儲、處理和分析能力。

生成設備運行報告、效率分析、能耗報告、預測性維護建議等,為生產優化、管理決策提供數據支撐。

高效遠程維護與調試

授權工程師可遠程訪問PLC,進行程序診斷、調試、上傳/下載,大幅減少現場服務需求,提高響應速度,降低差旅與人力成本。

規范化與智能化運維管理

建立基于實時數據的設備狀態監控與預警機制。

實現運維工單管理、維護記錄電子化、知識庫積累,推動運維流程標準化、智能化。

四、實施步驟

需求調研與分析:

深入現場,明確具體采集點位(PLC型號、點位地址)、數據類型、采集頻率、精度要求、通信環境、安全策略及用戶核心業務目標。

方案詳細設計:

基于需求,設計網絡拓撲圖。

選型傳感器(如需補充)、工業智能網關型號、通信方式。

確定平臺部署模式(云端/本地化)。

規劃數據流、協議轉換方案、安全策略。

設備采購、安裝與調試:

采購網關、傳感器(如有)、網絡設備等。

現場安裝硬件(網關、傳感器等),配置網絡連接。

網關側配置:PLC通信參數、數據點映射、協議解析、邊緣計算規則(如啟用)、平臺對接配置。

系統集成與全面測試:

完成網關與PLC、網關與平臺的聯調。

驗證數據采集的準確性、實時性、完整性。

測試平臺各項功能:監控、告警、遠程控制(如啟用)、報表等。

進行壓力測試與穩定性測試。

用戶培訓與系統交付:

對運維人員、管理人員進行系統操作、日常維護、故障排查培訓。

提供完整的技術文檔(操作手冊、維護手冊)。

完成系統正式上線交付,并提供初期運維支持。

方案價值

本PLC數據采集解決方案,通過構建“感知-連接-平臺-應用”的完整體系,有效解決了傳統PLC系統的數據孤島、監控低效、運維成本高等問題。方案實施后,企業將實現:

設備透明化: 實時掌控設備運行狀態,消除監控盲區。

運維智能化: 提升故障響應速度與處理效率,降低維護成本。

決策數據化: 基于數據分析優化生產流程、提升設備效率、降低能耗。

管理規范化: 建立標準化、可追溯的運維管理體系。

降本增效: 顯著減少非計劃停機,提升整體生產效益,賦能企業數字化轉型與智能化升級。

審核編輯 黃宇

-

plc

+關注

關注

5037文章

13931瀏覽量

474840 -

數據采集

+關注

關注

40文章

7196瀏覽量

116559

發布評論請先 登錄

PLC數據采集(工業設備與MES通信)解決方案

PLC數據采集的邊緣計算功能如何實現

富士PLC數據采集網關的功能特點及應用場景

優化PLC數據采集模塊的性能技巧

PLC數據采集模塊的編程方法解析

PLC數據采集模塊選型指南

如何實現臺達PLC數據采集上云?

PLC數據采集解決方案

邊緣計算網關在PLC數據采集方面的應用

和利時PLC數據采集網關有什么功能

PLC數據采集IoT平臺是什么

“不需要點表的工業網關”的 PLC 數據采集解決方案

如何快速實現PLC數據采集

如何快速實現PLC數據采集

評論