智能工廠作為工業4.0的核心載體,其高效運行依賴于對生產全流程的精準感知與實時控制。數據采集物聯網系統(IIoT,工業物聯網)通過連接設備、傳感器和系統,實現數據的自動化、智能化采集與分析,是智能工廠實現數字化、網絡化和智能化的關鍵基礎設施。以下是智能工廠需要數據采集物聯網系統的核心原因:

一、實現生產過程的透明化與可視化

實時數據采集:

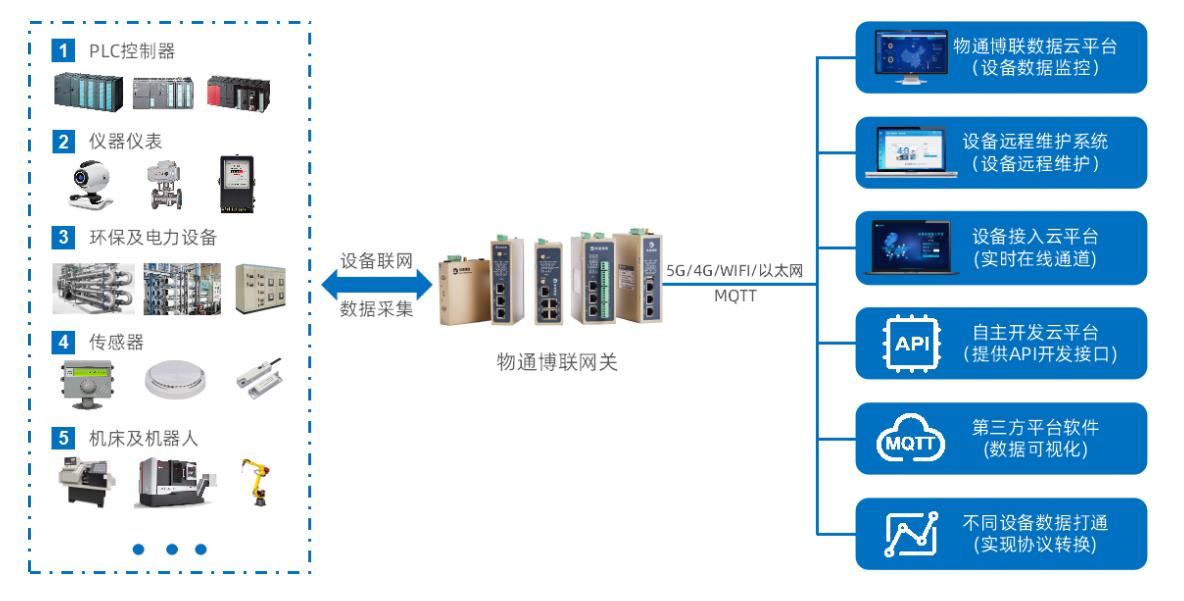

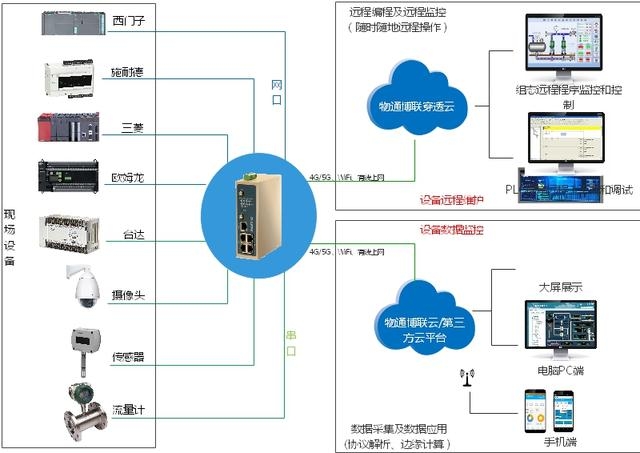

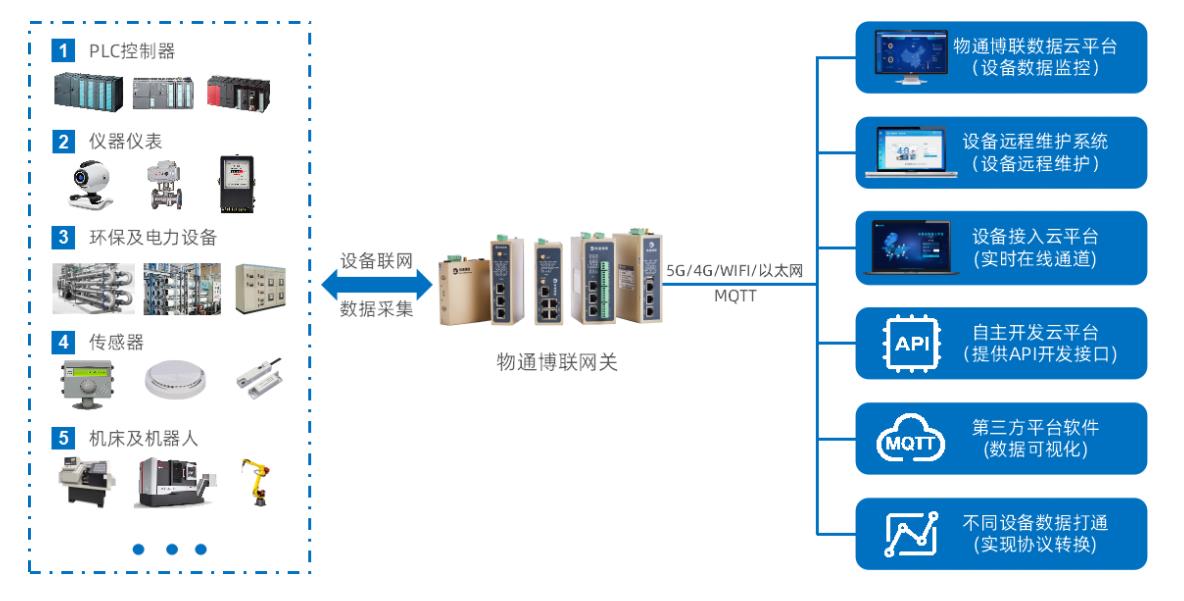

物聯網系統通過傳感器、RFID標簽、攝像頭等設備,實時采集設備狀態(如溫度、壓力、振動)、生產參數(如速度、良品率)、環境數據(如溫濕度、光照)等。

例如:在汽車裝配線上,物聯網系統可實時監測每個工位的螺絲擰緊力矩,確保裝配質量。

全流程追溯:

通過采集原材料入庫、加工、質檢、物流等環節的數據,構建產品全生命周期檔案,支持質量追溯和問題定位。

例如:食品企業可通過物聯網系統追蹤原料來源、生產批次、運輸溫度,確保食品安全。

二、優化生產效率與資源利用率

預測性維護:

通過分析設備運行數據(如振動、溫度、電流),物聯網系統可預測設備故障風險,提前安排維護,減少非計劃停機。

案例:某鋼鐵企業通過物聯網系統監測高爐溫度,將設備故障率降低30%,年節約維護成本超千萬元。

動態調度與排產:

結合訂單需求、設備狀態、物料庫存等數據,物聯網系統可實時調整生產計劃,優化資源分配。

例如:半導體工廠通過物聯網系統動態調整晶圓加工順序,縮短生產周期15%。

能源管理:

采集水、電、氣等能源消耗數據,分析能耗峰值與浪費環節,制定節能策略。

案例:某化工企業通過物聯網系統優化蒸汽管道壓力,年節能20%。

三、提升產品質量與一致性

在線質檢:

物聯網系統集成視覺傳感器、激光檢測等設備,實時監測產品尺寸、表面缺陷等質量指標,自動剔除不良品。

例如:3C電子廠通過物聯網系統實現手機屏幕缺陷檢測,良品率提升至99.9%。

工藝參數優化:

通過分析歷史生產數據,物聯網系統可識別影響質量的關鍵參數(如注塑溫度、焊接時間),并自動調整工藝。

案例:某注塑企業通過物聯網系統優化模具溫度,將產品變形率從5%降至0.5%。

四、支持柔性制造與定制化生產

快速換型:

物聯網系統可自動識別產品型號,調用對應的工藝參數和設備配置,實現分鐘級換線。

例如:家電企業通過物聯網系統支持“按單生產”,將訂單交付周期從7天縮短至3天。

模塊化生產:

通過物聯網平臺統一管理設備、物料和人員,支持多品種、小批量生產的協同調度。

案例:汽車零部件廠通過物聯網系統實現混流生產,設備利用率提升25%。

五、構建數字化雙胞胎(Digital Twin)

虛擬仿真與優化:

物聯網系統采集的實時數據可驅動數字化雙胞胎模型,模擬生產過程、預測性能瓶頸,并優化布局或工藝。

例如:風電企業通過數字化雙胞胎模擬葉片生產,將試制周期縮短40%。

遠程運維與培訓:

基于物聯網數據,工程師可在虛擬環境中診斷設備故障或培訓操作人員,降低現場風險。

六、增強供應鏈協同與安全性

供應鏈透明化:

物聯網系統可連接供應商、物流商和客戶,實時共享庫存、運輸和需求數據,減少庫存積壓和缺貨風險。

案例:服裝企業通過物聯網系統實現“零庫存”生產,庫存周轉率提升50%。

安全監控與預警:

通過部署安全傳感器(如氣體檢測、人員定位),物聯網系統可實時監測危險區域,預防安全事故。

例如:化工廠通過物聯網系統監測有毒氣體泄漏,將應急響應時間從10分鐘縮短至2分鐘。

七、技術驅動與行業趨勢

5G與邊緣計算的賦能:

5G的低時延特性支持設備間實時通信,邊緣計算可在本地處理數據,減少云端負載,提升系統響應速度。

AI與大數據的融合:

物聯網系統采集的海量數據為AI模型訓練提供基礎,支持智能決策(如質量預測、能耗優化)。

標準化與互操作性:

工業互聯網協議(如OPC UA、MQTT)的普及,使得不同廠商的設備可無縫集成,降低系統部署成本。

總結

數據采集物聯網系統是智能工廠的“神經末梢”,它通過連接物理世界與數字世界,實現生產過程的可視化、可控化和智能化。其價值不僅體現在效率提升和成本節約,更在于為企業提供數據驅動的決策能力,使其能夠快速響應市場變化,構建競爭優勢。隨著工業4.0的深入發展,物聯網系統將成為智能工廠的標配,推動制造業向更高層次的自動化和智能化演進。

審核編輯 黃宇

-

物聯網

+關注

關注

2931文章

46251瀏覽量

392560 -

數據采集

+關注

關注

40文章

7181瀏覽量

116509 -

智能工廠

+關注

關注

3文章

1084瀏覽量

43260

發布評論請先 登錄

智能工廠為什么需要數據采集物聯網系統

智能工廠為什么需要數據采集物聯網系統

評論