超級電容器作為現(xiàn)代儲能技術(shù)的重要組成部分,憑借其高功率密度、快速充放電和長循環(huán)壽命等優(yōu)勢,在新能源汽車、電子設(shè)備等領(lǐng)域展現(xiàn)出巨大潛力。本文將系統(tǒng)介紹超級電容器的組裝流程及性能測試方法,幫助讀者深入理解這一技術(shù)的核心要點。

從原理到實踐:超級電容器的組裝

超級電容器的核心在于電荷儲存機制,主要分為雙電層電容和法拉第準(zhǔn)電容兩類。前者依靠電解質(zhì)離子在電極/溶液界面的物理吸附形成雙電層儲存電荷,后者則通過電極材料的氧化還原反應(yīng)實現(xiàn)儲能,兩者均可實現(xiàn)遠(yuǎn)超傳統(tǒng)靜電電容器(依賴電介質(zhì)極化)的容量。

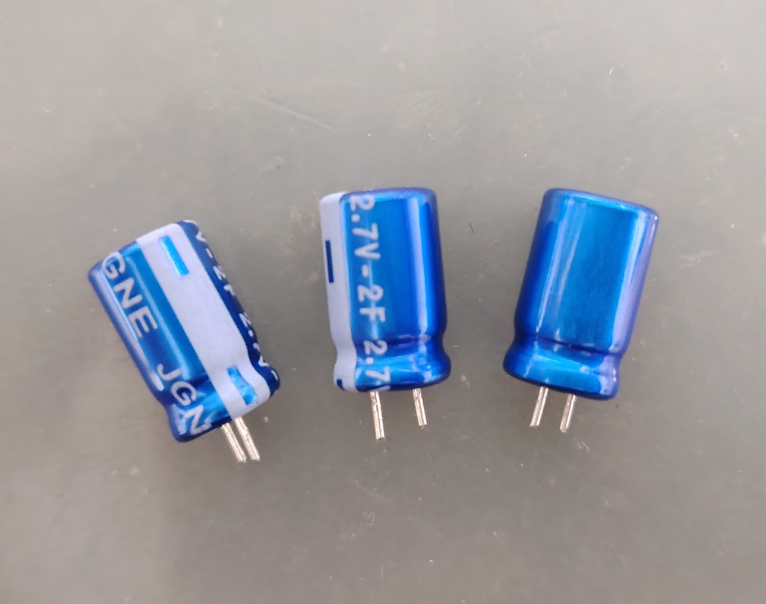

組裝過程始于電極制備。電極材料通常選用活性炭、石墨烯等高比表面積材料,通過涂布或壓延工藝制成電極片。例如,將活性炭與導(dǎo)電劑、粘結(jié)劑混合后均勻涂覆在集流體(如鋁箔)上,經(jīng)干燥和輥壓后形成厚度均勻的電極片。組裝時,需將正負(fù)極電極片與隔膜(防止短路)、電解液(如有機電解液或水系電解液)共同封裝于外殼中,最終通過熱壓或激光焊接完成密封。這一過程對潔凈度和工藝精度要求極高,任何雜質(zhì)都可能影響性能。

性能測試:科學(xué)評估的三大維度

超級電容器的性能需通過靜態(tài)與動態(tài)測試全面驗證。靜態(tài)測試如同“體檢”,包括:

電容量測試:在恒定電壓下測量儲能能力,類似測試水桶的容量。標(biāo)準(zhǔn)方法是通過恒流充放電曲線計算電容值,單位通常為法拉(F)。

內(nèi)阻測試:反映電流通過時的內(nèi)部損耗,內(nèi)阻越低,能量轉(zhuǎn)換效率越高。可用直流或交流法測量,類比水管中水流的阻力。

泄漏電流測試:檢測靜置時的自放電速率,若泄漏電流過大,則如同漏氣的輪胎,無法長時間維持儲能。

超級電容器的組裝及性能測試

超級電容器的組裝及性能測試動態(tài)測試則模擬實際使用場景的“壓力測試”:

循環(huán)壽命測試:通過數(shù)千次充放電循環(huán)評估耐久性。優(yōu)質(zhì)超級電容器可耐受10萬次循環(huán)后容量仍保持80%以上,堪比“長跑運動員”的耐力。

高溫壽命測試:將器件置于高溫環(huán)境(如60℃)中持續(xù)工作,驗證其熱穩(wěn)定性,類似于檢驗材料在酷暑下的抗老化能力。

快速充放電測試:記錄大電流充放電時的電壓響應(yīng)速度,用于判斷其在電動汽車急加速或制動能量回收等場景中的適用性。

能量密度與功率密度:魚與熊掌的平衡

能量密度(單位體積或質(zhì)量的儲能能力)和功率密度(單位時間釋放能量的速度)是超級電容器的核心指標(biāo)。例如,雙電層電容器的能量密度通常為5–10 Wh/kg,僅為鋰電池的1/10,但其功率密度可達(dá)10 kW/kg,能在秒級完成充放電。測試時需采用標(biāo)準(zhǔn)充放電協(xié)議,并結(jié)合積分法計算能量密度。提高能量密度的關(guān)鍵在于優(yōu)化電極材料(如引入贗電容材料)和電解液配方,而功率密度則依賴電極的導(dǎo)電網(wǎng)絡(luò)設(shè)計。

前沿挑戰(zhàn)與應(yīng)用展望

盡管超級電容器技術(shù)已趨成熟,但仍面臨能量密度偏低、成本較高等問題。未來,通過復(fù)合電極材料(如碳材料與金屬氧化物結(jié)合)和新型電解液開發(fā),有望進(jìn)一步突破瓶頸。在應(yīng)用端,超級電容器已從后備電源、智能電表等場景,逐步拓展至軌道交通的能量回收系統(tǒng),甚至作為鋰電池的“助力器”,彌補其功率短板。

理解超級電容器的組裝與測試邏輯,不僅能幫助工程師優(yōu)化設(shè)計,也為終端用戶提供了選擇產(chǎn)品的科學(xué)依據(jù)。隨著測試標(biāo)準(zhǔn)的完善(如國際電工委員會IEC 62391系列),這一領(lǐng)域?qū)⒊咝А⒏煽康姆较虺掷m(xù)進(jìn)化。

-

超級電容器

+關(guān)注

關(guān)注

19文章

457瀏覽量

29414 -

性能測試

+關(guān)注

關(guān)注

0文章

221瀏覽量

21860

發(fā)布評論請先 登錄

超級電容器的組裝及性能測試

超級電容器的組裝及性能測試

評論