1、PID定義

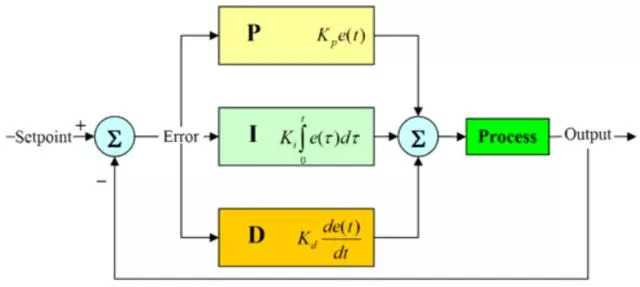

PID控制技術,PID控制,在實際中分為PI和PD控制,PID控制器就是根據系統的誤差,利用比例、積分、微分計算出控制量進行控制的。PID控制器由比例單元(P)、積分單元(I)和微分單元(D)組成。其輸入e (t)與輸出u (t)的關系為:

u(t)=kp(e(t)+1/TI∫e(t)dt+TD*de(t)/dt),式中積分的上下限分別是0和t,

因此傳遞函數為:G(s)=U(s)/E(s)=kp(1+1/(TI*s)+TD*s),其中kp為比例系數; TI為積分時間常數; TD為微分時間常數。

當今的閉環自動控制技術都是基于反饋的概念以減少不確定性。反饋理論的要素包括三個部分:測量、比較和執行。測量關心的是被控變量的實際值,與期望值相比較,用這個偏差來糾正系統的響應,執行調節控制。在工程實際中,應用最為廣泛的調節器控制規律為比例、積分、微分控制,簡稱PID控制,又稱PID調節。

這個理論和應用的關鍵是,做出正確的測量和比較后,如何才能更好地糾正系統。

PID(比例(proportion)、積分(integration)、微分(differentiation))控制器作為最早實用化的控制器已有近百年歷史,現在仍然是應用最廣泛的工業控制器。PID控制器簡單易懂,使用中不需精確的系統模型等先決條件,因而成為應用最為廣泛的控制器。

2、PID控制說明

比例(P)控制 :比例控制是一種最簡單的控制方式。其控制器的輸出與輸入誤差信號成比例關系。當僅有比例控制時系統輸出存在穩態誤差。

積 分(I)控制 :在積分控制中,控制器的輸出與輸入誤差信號的積分成正比關系。對一個自動控制系統,如果在進入穩態后存在穩態誤差,則稱這個控制系統是有穩態誤差的或簡 稱有差系統。為了消除穩態誤差,在控制器中必須引入“積分項”。積分項對誤差取決于時間的積分,隨著時間的增加,積分項會增大。這樣,即便誤差很小,積分 項也會隨著時間的增加而加大,它推動控制器的輸出增大使穩態誤差進一步減小,直到等于零。因此,比例+積分(PI)控制器,可以使系統在進入穩態后無穩態誤差。

微分(D)控制 :在微分控制中,控制器的輸出與輸入誤差信號的微分(即誤差的變化率)成正比關系。 自動控制系統在克服誤差的調節過程中可能會出現振蕩甚至失穩。其原因是由于存在有較大慣性組件(環節)或有滯后組件,具有抑制誤差的作用,其變化總是落后 于誤差的變化。解決的辦法是使抑制誤差的作用的變化“超前”,即在誤差接近零時,抑制誤差的作用就應該是零。這就是說,在控制器中僅引入“比例”項往往是 不夠的,比例項的作用僅是放大誤差的幅值,而目前需要增加的是“微分項”,它能預測誤差變化的趨勢,這樣,具有比例+微分的控制器,就能夠提前使抑制誤差 的控制作用等于零,甚至為負值,從而避免了被控量的嚴重超調。所以對有較大慣性或滯后的被控對象,比例+微分(PD)控制器能改善系統在調節過程中的動態特性。

PID 控制器框圖

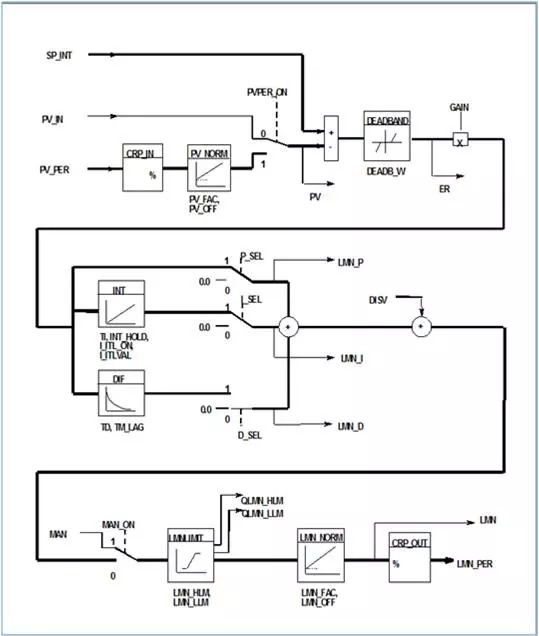

PID CONT_C (連續調節控制器)塊圖

應用程序

你可以使用控制器作為單獨的PID定點控制器或在多循環控制中作為級聯控制器、混合控制器和比例控制器使用。控制器的功能基于帶有一個模擬信號的采樣控制器的PID控制算法,如果必要的話,可以通過脈沖發送器(PULSEGEN)進行擴展,以產生脈沖寬度調制的輸出信號,來控制比例執行機構的兩個或三個步進控制器。

說明

除了設定點操作和過程數值操作的功能以外,SFB41/FB41(CONT_C)可以使用連續的變量輸出和手動影響控制數值選項。來實現一個完整的PID控制器。下面是關于SFB41/FB41(CONT_C)詳細的子功能說明:

設定點操作

設定點以浮點格式在SP_INT端輸入。

實際數值操作

過程變量可以在外圍設備(I/O)或者浮點數值格式輸入。CRP_IN功能可以將PV_PER外圍設備數值轉換為一個浮點格式的數值,在-100和+100%之間,轉換公式如下:CRP_IN的輸出=PV_PER×100/27648。PV_NORM功能可以根據下述規則標準化CRP_IN的輸出:輸出PV_NORM=(CRP_IN的輸出)×PV_FAC+PV_OFF,PV_FAC的缺省值為1,PV_OFF的缺省值為0。變量PV_FAC和PV_OFF為下述公式轉化的結果:

PV_OFF=(PV_NORM的輸出)-(CRP_IN的輸出)×PV_FAC,

PV_FAC=((PV_NORM的輸出)-PV_OFF) /(CRP_IN的輸出)不必轉換為百分比數值。如果設定點為物理確定,實際數值還可以轉換為物理數值。

復偏差計算

設定點和實際數值之間的區別便形成負值偏差。為了抑制由于被控量的量化引起的小的、恒定的振蕩(例如使用PULSEGEN進行脈沖寬度調制),在死區將施加一個死區,如果DEADB_N=0,則死區將關閉。

PID算法

PID算法作為一種位置算法進行控制。比例運算(INT)和微商運算(DIF)都可進行連接,也可以單獨激活或取消。這就允許組態成P、PI、PD和PID控制器。也可以是純I和D調節器。

手動模式

可以在手動模式和自動模式之間切換。在手動模式下,被控量被修改成手動選定的數值。積分器(INT)內部設置為LMN-LMN_P-DISV,微商器(DIF)內部設置為0,并進行內部匹配。這就是說切換到自動模式時不會引起被控量的突變。

受控數值的處理

使用LMNLIMIT功能,受控數值可以被限制為一個所選擇的數值。當輸入變量超出極限值時,信號位將指示。LMN_NORM功能可以根據下述公式標準化LMN_LIMIT的輸出:LMN=(LMNLIMIT的輸出)×LMN_FAC+LMN_OFF

LMN_FAC的缺省值為1,LMN_OFF的缺省值為0。

受控數值也適用于外圍設備(I/O)格式。CRP_OUT功能可以將浮點值LMN轉換為一個外圍設備值,轉換公式如下:LMN_PER=LMN×2764/100

前饋控制

一個干擾變量被引入DISV端輸入。

初始化

SFB 41/FB 41CONT_C有一個初始化程序,可以在輸入參數COM_RST=TRUE置位時運行。在初始化過程中,積分器可以內部設置為初始值I_ITVAL。如果在一個循環中斷優先級調用它,它將從該數值繼續開始運行。所有其他輸出都設置為其缺省值。

出錯信息

故障輸出參數RET_VAL不使用。

PID FB41 輸入部分參數說明

PID FB41輸出部分參數說明

3、規格化概念及方法

PID參數中重要的幾個變量,給定值、反饋值和輸出值都是用0.0~1.0之間的實數(實際上就是百分比)表示,而這幾個變量在實際中都是來自于模擬輸入或者輸出控制模擬量的,因此,需要將模擬輸入轉換為0.0~1.0的數據,或將0.0~1.0的數據轉換為模擬輸出,這個過程稱為規格化。

規格化的方法:即變量相對所占整個值域范圍內的百分比,對應于27648數字量范圍內的量。

對于輸入和反饋,執行:變量*100/27648,然后將結果傳送到PV_IN和SP_INT。

對于輸出變量,執行:LMN*27648/100,然后將結果取整傳送給PQW即可。

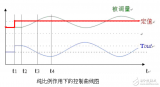

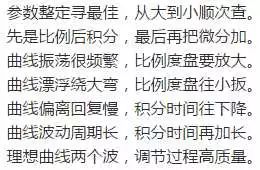

4、PID 參數設置及調節方法

方法一:

PID參數的設定:是靠經驗及工藝的熟悉,參考測量值跟蹤與設定值曲線,從而調整P.I.D的大小。PID控制器參數的工程整定,各種調節系統中P.I.D參數經驗數據以下可參照:

溫度T: P=20~60%,T=180~600s,D=3-180s,壓力P: P=30~70%,T=24~180s,液位L: P=20~80%,T=60~300s,

流量L: P=40~100%,T=6~60s。

方法二:

1、PID調試一般原則:在輸出不振蕩時,增大比例增益P/減小積分時間常數Ti/增大微分時間常數Td。

2、一般步驟

1)確定比例增益P

首先去掉PID的積分項和微分項,一般是令Ti=0、Td=0,使PID為純比例調節。輸入設定為系統允許的最大值的60%~70%,由0逐漸加大比例增益P,直至系統出現振蕩;再反過來,從此時的比例增益P逐漸減小,直至系統振蕩消失,記錄此時的比例增益P,設定PID的比例增益P為當前值的60%~70%。比例增益P調試完成。

2)確定積分時間常數Ti

比例增益P確定后,設定一個較大的積分時間常數Ti的初值,然后逐漸減小Ti,直至系統出現振蕩,之后在反過來,逐漸加大Ti,直至系統振蕩消失。記錄此時的Ti,設定PID的積分時間常數Ti為當前值的150%~180%。積分時間常數Ti調試完成。

3)確定積分時間常數Td

積分時間常數Td一般不用設定,為0即可。若要設定,與確定 P和Ti的方法相同,取不振蕩時的30%。

4)系統空載、帶載聯調,再對PID參數進行微調,至滿足要求。

方法三:

一般不用D,除非一些大功率加熱控制等慣大的系統;僅使用PI即可,

一般先使 I 等于0,P從0開始往上加,知道系統出現等幅振蕩為止,記下此時振蕩的周期,然后設置 I 為振蕩周期的0.48倍,應該就可以滿足大多數的需求。

-

控制器

+關注

關注

114文章

16972瀏覽量

182927 -

PID

+關注

關注

37文章

1480瀏覽量

87365

原文標題:做自控技術,必會PID控制入門

文章出處:【微信號:gongkongBBS,微信公眾號:工控網智造工程師】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

淺論自控技術在滌綸紡絲中的應用

基于S7-200 PLC水廠自控系統設計

學會PID控制是自控技術入門的必要

學會PID控制是自控技術入門的必要

評論