鋰離子電池因其重量輕、能量密度高、無污染等特點,成為了電子產品、交通運輸、航空航天等各領域中應用最為廣泛的電池類型。然而鋰離子電池在充放電過程中若使用不當,可能會引發熱失控,進而發生燃燒、爆炸等嚴重的安全事故(圖 1)。因此,鋰離子電池熱安全成為了電池行業的研究熱點。

圖 1. 手機電池發生燃燒。

作為中國唯一的火災科學基礎和應用基礎研究的國家級重點研究機構,中國科學技術大學火災科學國家重點實驗室(以下簡稱“火災實驗室”)使用 COMSOL? 軟件創建了鋰離子電池的電化學-熱耦合模型,并根據仿真結果研發出了一種用于鋰離子電池系統散熱及防止熱失控傳播的復合板,大幅提升了鋰離子電池的熱安全性能。

鋰離子電池產熱規律的仿真及實驗分析

許多電池安全事故都是由電池短路引起的。當電池短路時,過大的電流會在電池內部產生大量的熱量,導致電池的溫度急劇上升。過高的溫度會引發電池內部嚴重的熱失控,造成電池燃燒,甚至爆炸。因此,對電池內部熱量產生過程的分析是鋰電池安全性研究中十分重要的部分。為了能夠對電池(組)進行有效的熱管理,提高電池的安全性,火災實驗室的研究人員選取了商用的鈦酸鋰軟包電池作為實驗對象,通過實驗和仿真兩種方法對鋰離子電池循環充放電的產熱過程和熱量分布進行了研究。

研究人員首先使用 COMSOL 多物理場仿真軟件建立了電池的三維電化學模型,模型耦合了電場和溫度場,可用于探究電池內部及表面的溫度變化。為了驗證模型的準確性,研究人員對電池表面的溫度進行了實際測量。研究人員將鋰電池放置到絕熱加速量熱儀(ARC)中,然后利用充放電循環儀對電池進行循環充放電,并用熱電偶記錄電池表面的溫度變化。通過比較仿真和測量得到的電池表面溫度數據,研究人員可以深入了解模型參數設置的合理性。

圖 2 顯示了使用仿真及實驗方法得出的鋰離子電池溫升曲線,實線為絕熱條件下的實驗測試結果,虛線為無冷卻條件下的仿真結果。在隔絕熱量交換的條件下,當電池以1.0C(C 為充放電倍率,用于描述相對于電池額定容量的充放電速率) 進行充放電循環時,電池溫升的仿真結果與實驗數據完美契合,很好地模擬了電池的產熱過程,為后續電池熱失控的研究提供了基礎。

圖 2. 絕熱 1.0 C充放電循環條件下鋰離子電池溫升的實驗值與模擬值對比圖。

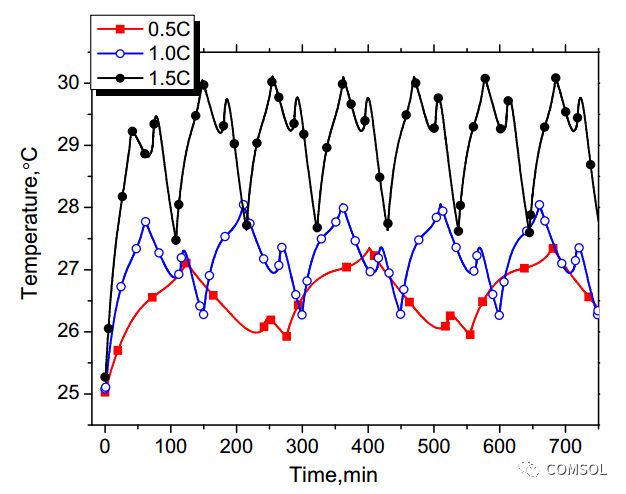

研究人員接著對自然對流條件下不同充放電倍率時電池的溫升進行了研究,自然對流條件下不同充放電倍率時電池溫升的對比見圖 3。可以看出,隨著電池充放電倍率的增加,電池的溫升明顯增大。這主要是因為電化學反應產熱與焦耳熱呈正比,并與電流的平方呈正比。研究人員同時對充放電循環中產生熱量最高的階段進行了分析。從溫度變化曲線可以看出,電池出現了兩個溫度峰:一個溫度峰對應的是放電過程和充電過程之間的轉換階段,主要是因為放電階段產熱速率大于充電階段;另一個溫度峰對應的是恒壓充電末期,由于負極嵌鋰接近飽和,內阻增大,產熱更多。

圖 3. 自然對流條件下不同充放電倍率時電池溫升的對比。

鋰離子電池熱失控分析

電池在實際熱失控過程中,由于溫度過高會產生很多副反應,而這些副反應的產熱是熱失控過程后期的主要熱源,但現有的很多熱失控模型并未考慮到這部分化學反應產熱。研究團隊綜合考慮了不同荷電狀態(state of charge,簡稱SOC)下電池系統可能的反應特性和產熱特性,將其耦合到電池的熱平衡方程中,并對一維電化學模型和三維熱模型進行聯合,建立了耦合化學反應熱的熱失控模型。

研究人員在 COMSOL 軟件中模擬了電池發生熱失控的過程,得到了電池內部溫度變化歷程、電池發生熱失控的時刻等參數。圖4中的左圖和右圖分別為1Ah和 50Ah 鈦酸鋰電池的熱失控過程。對比兩個具有不同容量的電池,可以發現兩者之間的相似之處在于,當電池內的溫度上升至隔膜熔斷溫度 170℃ 左右時,電池發生內短路,內部的材料發生了化學反應,短時間內突然釋放出大量的熱從而引發熱失控。在絕熱工況下,電池溫度隨著充放電循環次數的增加而升高。熱失控發生時,電池內部的中間部位溫度最高。隨著充放電電流的增加,電池產熱速率增大。相比于沒有考慮化學反應產熱的模型,考慮反應產熱的模型引發熱失控的時刻明顯提前,熱失控的危險也更大。

鋰離子電池熱管理系統

電池在使用過程中產生的熱量如果不能及時移除,將會導致嚴重的后果。因此,設計人員需要使用熱管理系統來控制電池組的溫度。鋰離子電池熱管理系統的主要目的是保證電池處于最佳的工作溫度范圍以及保證電池組中各部位的溫度均勻。設計人員通常用兩個參數來衡量熱管理系統是否有效,一個是電池組的最高溫度,另一個是電池組內的最大溫差。電池組中包含失控阻隔,用于防止連鎖熱失控。增加阻隔措施,會導致系統散熱效率降低,引起電池溫度分布不均;而降低隔離措施可增強電池間的散熱效率,但會增強熱失控的傳播。因此,設計新型的熱管理系統需要解決電池熱失控阻隔與系統散熱之間的矛盾,使兩者能夠協同作用,兼顧電池組的散熱能力和熱失控的阻隔能力。

針對此問題,火災實驗室的研究團隊提出了一種基于復合板結構的電池熱管理系統。復合板由導熱殼、隔熱板、相變材料組成,呈現三明治結構,如圖 5 所示。外面的導熱殼能將單體電池產生的熱量轉移到相變材料和環境中,提高了電池組的散熱能力;內部填充的相變材料能吸收大量熱量,保證電池在正常溫度范圍之內工作,并極大地提高了電池組溫度的均一性;中間的隔離板能阻止熱量直接穿過復合板,可以有效隔離熱失控單體電池產生的熱量,使得電池的熱失控局限在單一電池內,從而防止電池組發生連鎖熱失控。

圖 5. 上圖:基于復合板的電池熱管理系統結構圖;中圖:復合板結構立體圖;下圖:復合板結構俯視圖。圖注:battery:電池;anodeand cathode:正極和負極;battery box:電池箱;composite board or other structure:復合板或其他結構;heat conducting shell:導熱殼;insulation panel:隔熱板;PCM:相變材料

研究團隊隨后對電池間不同阻隔材料的影響進行了研究,模擬了正常工況下電池組間無阻隔,及不同阻隔方式(空氣、散熱板、復合板)下的溫度分布(圖 6)。可以看出,使用了復合板熱管理系統的電池的最高溫度有了顯著降低(9℃ 左右),溫度均一性也有了明顯提高。通過進一步仿真分析,研究人員發現該結構還能夠延長熱失控的擴散時間,從而降低熱失控的風險。

圖 6. 3.0C放電完成后電池組的溫度分布圖。a:電池間緊密貼合;b:電池間空氣間隔;c:電池間有散熱板;d:電池間有復合板。

由仿真分析結果可以看出,火災實驗室提出的復合板熱管理系統能夠提高電池組的散熱能力及電池組溫度的均一性,同時還能夠有效地阻隔熱失控傳播,從而提高電池組的安全性。目前該研究成果已獲得中國國家專利。

火災實驗室鋰離子電池熱管理研究團隊負責人王青松表示:“COMSOL 軟件為我們的研究帶來了極大的便利,當有新的想法時,可以直接進行建模仿真,通過模擬結果初步對設計進行分析,不斷進行調整優化,待設計想法較為成熟后,可以通過實驗進行進一步驗證進而推廣使用。這種方式不僅大幅加快了研究進度,同時由于無需購買材料或者搭建實驗臺,還節省了大量的科研經費。COMSOL 軟件已經成了我們研究中不可或缺的工具,幫助我們獲得了豐碩的研究成果。”

-

鋰離子電池

+關注

關注

85文章

3460瀏覽量

79167 -

仿真

+關注

關注

52文章

4300瀏覽量

136056 -

COMSOL

+關注

關注

35文章

94瀏覽量

56514

原文標題:構建更安全的鋰離子電池熱管理系統,仿真助你一臂之力

文章出處:【微信號:COMSOL-China,微信公眾號:COMSOL】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

如何利用仿真技術構建更安全的鋰離子電池熱管理系統

如何利用仿真技術構建更安全的鋰離子電池熱管理系統

評論