哈爾濱工業大學(以下簡稱“哈工大”)苑世劍教授團隊提出的雙向可控加壓流體高壓成形新技術攻克了火箭燃料貯箱箱底成形中起皺和開裂缺陷并存的國際性難題,突破國外技術封鎖,在國際上首次直接成形出運載火箭直徑3m級燃料貯箱薄壁整體箱底,成功摘下火箭上的“皇冠”。

超大型板材流體高壓成形機及整體箱底

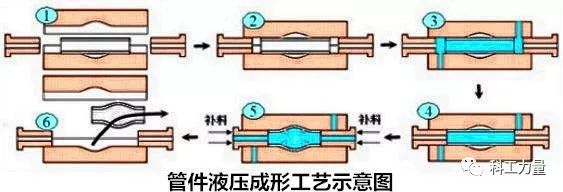

流體高壓成型技術,也稱高壓流體成型技術或內高壓成型技術,其原理是將坯料(一般為管材或者板材)裝夾在中空模具里,利用高壓液體(水溶液或者油液)作為成型介質,對坯料施加超高壓,同時在坯料的適當部位施加其他作用力,使得坯料產生塑性變形,并在多種外力作用下與模具緊密貼合,最終形成中空的整體結構零部件。流體高壓成型的過程大致如下圖所示。

相比于其他成型技術,流體高壓成型技術具有突出優勢。該技術能大幅提高材料利用率,顯著降低成品零部件的重量,并提高成品零部件的質量,還能縮短生產周期。流體高壓成型技術通常只需要一套模具,只用一道工序就可以從坯料制造出成品。

而制造中空零部件的常規工藝——薄板沖壓/折彎+焊接則需要至少三道工序,因此需要開發或者購置多套工裝和設備。

同樣由于流體高壓成型技術的工序基本上只有一道,工藝廢料可因此大幅減少,節約了材料。

還是因為流體高壓成型技術一次成型的特點,復雜形狀中空零部件在制造過程中的積累誤差得以大幅減小,從而使得成品零部件的精度得到了提高;而且流體高壓成型技術屬于冷加工工藝,通過坯料變形過程中的加工硬化可大大提高成品零部件的強度。此外,由于少了傳統工藝的多道工序,生產工時也可得以明顯壓縮。

而流體高壓成型技術的缺點則是成型介質的壓力很高,因此需要很大噸位的合模壓力機(一般大于10MN),并且相關設備的開發技術難度較大,在設備方面的投入較高,且成品零部件的形狀厚度和強度等指標與加載路徑密切相關,前期試制階段需要投入的成本也較高。

從1999年開始,哈工大流體高壓成型技術研究所就在苑世劍教授的帶領下開始了針對流體高壓成型基礎理論、工藝、模具與核心設備的系統性研究工作,自主掌握了該領域的核心和關鍵技術,在不到20年的時間內先后研制出的系列化的流體高壓成型設備,其中管材成型設備的成型力為3.15MN到10MN,工作臺尺寸為2000mm×1200mm到3500mm×2000mm,最高充液壓力均為25MPa,高壓介質體積均為2L;而板材成型設備的成型力為13MN到50MN,工作臺尺寸為2000mm×1800mm到3500mm×3000mm,最高充液壓力均為100MPa,高壓介質體積為100L到500L不等。

這些設備已經實現在汽車、軌道車輛、核電、船舶、航空航天和透平式動力機械等領域的大批量應用,適用材料則已經從傳統的鋁合金和不銹鋼擴展到了鈦合金和高溫合金等,一大批采用流體高壓成型技術制造的核心關鍵零部件也已經服務于我國多個領域的多個重點型號,有力的提升了我國的裝備制造水平。

此次哈工大試制的火箭燃料貯箱箱底被稱為火箭制造領域的“皇冠”,由于受力環境極其復雜,這個零部件的可靠性與整個火箭結構的可靠性都密切相關,是整個火箭的核心零部件之一。NASA和ESA在制造燃料貯箱整體箱底的時候都采用對厚板(50mm以上)先熱旋壓再數控銑的工藝路線,這一路線工藝復雜,成本高昂,制造周期長達半年左右,且數控銑工序會切掉約90%的材料,浪費十分嚴重。

而且更大的問題是,歐美的大型熱旋壓設備長期以來都對我國實行嚴格的禁運,因此我國現役火箭大都采用結構笨重、精度差、廢品率高且可靠性低的分塊成型焊接燃料貯箱箱底。

苑世劍教授的團隊針對此種情況,提出了“雙向可控加壓流體成型”這一顛覆性創新的技術路線,用多路增壓器并聯控制的液壓系統攻克了大體積液體介質的增壓與坯料局部液壓載荷和成型力的精準調控問題,成功的避免了深腔曲面零部件破裂和起皺的“老大難”問題,突破了傳統流體高壓成型技術的尺寸極限,在全球第一次實現了火箭燃料貯箱整體式薄壁箱底的流體高壓成型,徹底打破了歐美在該領域的技術封鎖和壟斷,而且生產成本降低了一半,生產周期更是降低了三分之二。

而為此配套研制的超大尺寸板材流體高壓成型設備則是當之無愧的世界第一,其成型力高達150MN,是此前全球最大該類設備的1.5倍;高壓液體介質體積高達5000L,是后者的10倍之多。這標志著我國在流體高壓成型技術領域無論是基礎研究還是技術能力都已經達到了國際先進水平,在板材成型方面已經達到了國際領先水平。

實現流體高壓成型技術的顛覆性創新,是我國在制造業基礎技術和基礎工藝方面自主創新的重大勝利,是我國在高端制造領域趕超世界先進水平進程的一個縮影。這些新成果也必將更多的推動我國航空航天、核電、船舶甚至透平式動力機械等高端裝備制造領域的工藝進步,最終推動我國整個經濟結構的轉型升級和高質量發展,提升我國的綜合實力,為全面實現社會主義現代化添磚加瓦,為廣大人民群眾的美好生活保駕護航。

-

汽車電子

+關注

關注

3029文章

8036瀏覽量

167938 -

航空航天

+關注

關注

1文章

399瀏覽量

24522

原文標題:流體高壓成型技術摘下火箭制造的“皇冠”

文章出處:【微信號:guanchacaijing,微信公眾號:科工力量】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

矽朋微SST-MRAM技術特點和應用領域

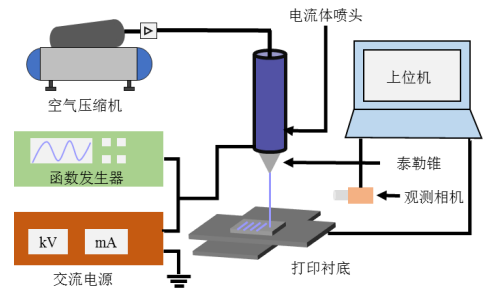

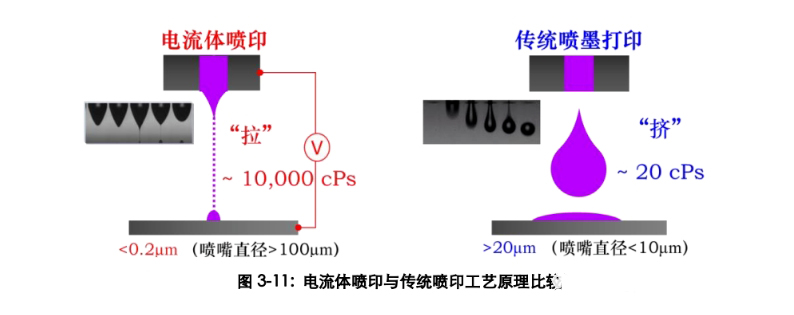

安泰高壓放大器在壓電-電流體噴頭研究中的應用

? SLA立體光固化成型:一項實現3D打印領域高精度數字模型實體化的先鋒技術

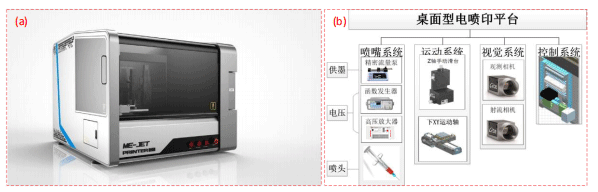

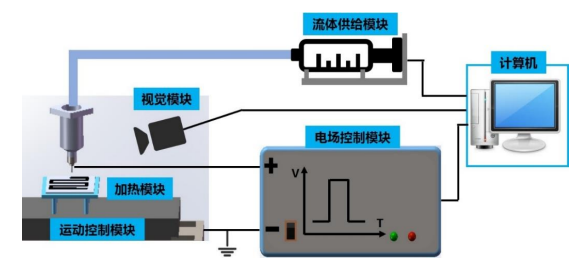

高壓放大器在微結構電流體噴射打印平臺研究中的應用

意法半導體高壓功率MOSFET研討會即將來襲

安泰高壓放大器在柔性襯底的電流體噴印實驗研究中的應用

我國首次突破溝槽型碳化硅MOSFET芯片制造技術:開啟半導體產業新篇章

fdm成型工藝的優缺點

安泰ATA-7050高壓放大器應用領域:電流體動力噴墨打印技術!

流體高壓成型技術的特點及在高端制造領域的應用

流體高壓成型技術的特點及在高端制造領域的應用

評論