摘要: PID 調節儀表與傳感器配合使用, 可以實現對鋼制品生產線上罩式爐溫度的測量與顯示。通過相應的執行器, 可以實現對相關罩式爐設備的PID 調節和控制、報警控制、數據采集和記錄。然而對于具備多條生產線, 而每條生產線使用多個PID調節儀表的現場環境而言, 依次對每個儀表進行操作并不方便。采用Borland C ++ Builder 6設計了PID 調節儀表的在線集中監控系統。,利用Borland C ++ Bu ilder 6功能強大的圖形化控制界面, 及SPComm控件在串行口下編程, 通過USB轉RS485協議轉換器, 很好地實現了對生產線上各個分區儀表的實時監測與遠程控制。

1 引言

為了有效地實現對生產線上各個分區儀表數據的實時監測及遠程控制, 采用Borland C ++ Bu ilder6, 通過USB轉RS485協議轉換器, 設計了PID 調節儀表在線集中監控系統。主要包括: 鋼制品生產線上罩式爐設備的溫度監測系統, 數據庫系統, 以及PID 調節儀表的讀寫數據系統。

2 監控系統總體結構

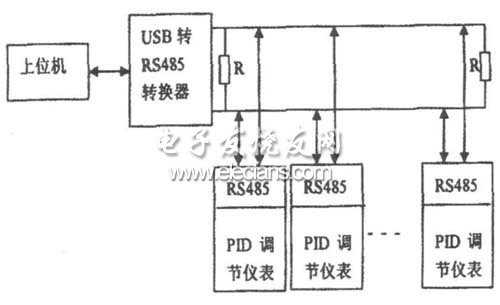

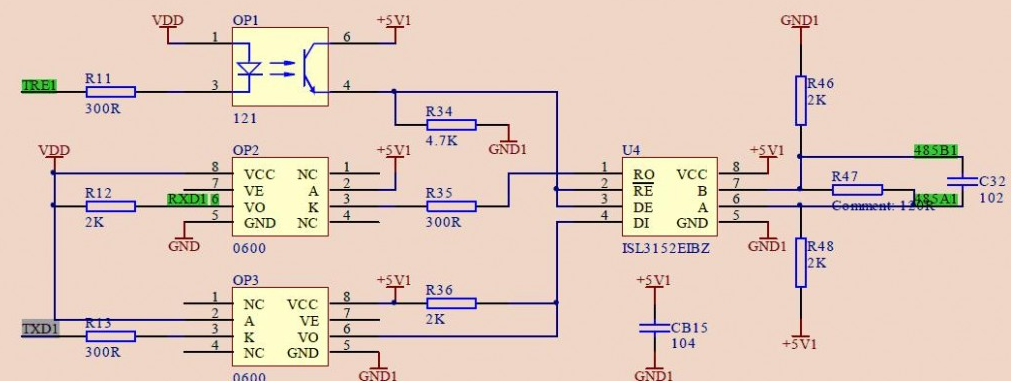

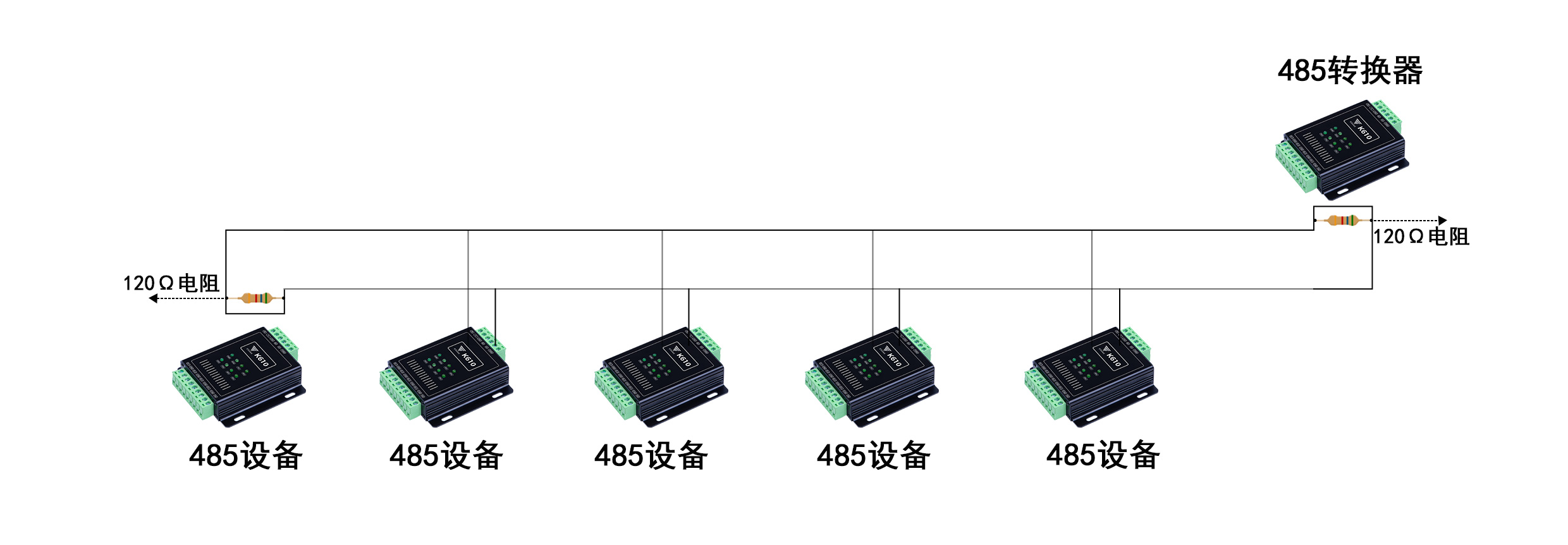

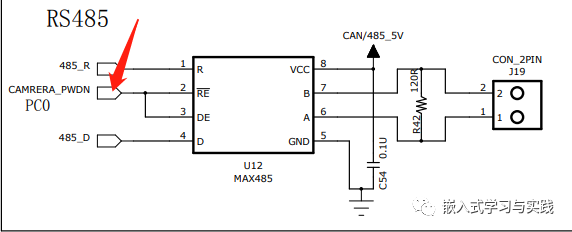

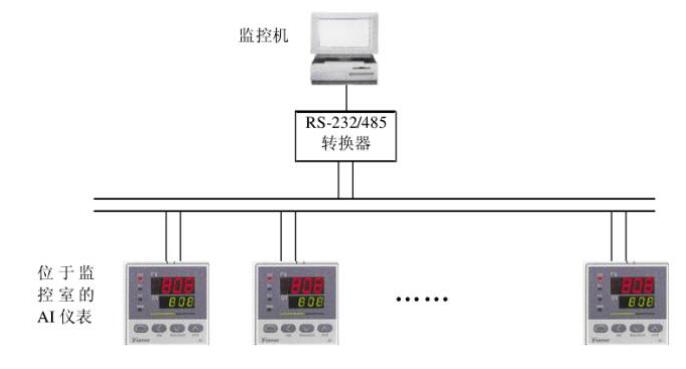

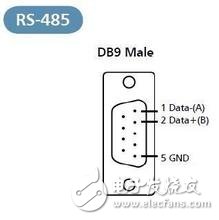

監控系統采用RS485總線結構, 通過U SB 轉RS485協議轉換器實現上位機與PID 調節儀表的網絡通信。RS485總線的特點是實施簡單方便, 通過RS- 485可以聯網構成分布式系統, 其允許最多并聯32臺驅動器和32臺接收器, 完全可以滿足生產現場配備多個PID調節儀表的組網需要。

?

圖1 監控系統總體結構

3 監控系統硬件設計

3. 1 自整定專家PID調節儀表

自整定專家PID 調節儀表具備100 ~ 240VAC寬范圍輸入的開關電源, 輸入采用數字校正及自校準技術, 測量精確穩定, 消除溫漂和時漂引起的測量誤差。儀表全面采用表面貼裝工藝, 并采用多重保護和隔離設計, 抗干擾能力強、可靠性好。

儀表采用先進的專家PID 智能調節算法, 控制精確穩定, 無超調, 具備高精度的自整定( AT )功能。

儀表輸出采用模塊化硬件結構設計, 可通過更換不同的功能模塊實現多種控制方式。PID控制輸出可選擇4mA ~ 20mA電流、( 1V ~ 5V電壓)、SSR驅動、單相/三相SCR過零觸發和單相SCR移相觸發等多種方式, 另有兩路報警輸出功能, 還可選配變送輸出, 或標準通訊接口( RS485或RS232)。

儀表具有多類型輸入功能, 一臺儀表可以配接不同的輸入信號(熱電偶/熱電阻/線性電壓/線性電流/線性電阻), 大大減少了備表的數量。其適用范圍非常廣泛, 可與各類傳感器、變送器配合使用, 實現對溫度、壓力、液位、容量、力等物理量的測量和顯示,并配合各種執行器對電加熱設備和電磁、電動閥門進行PID 調節和控制、報警控制、數據采集和記錄。

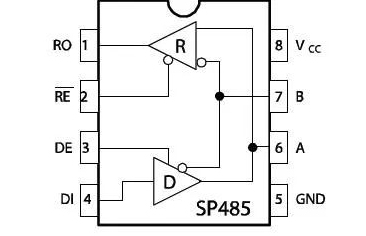

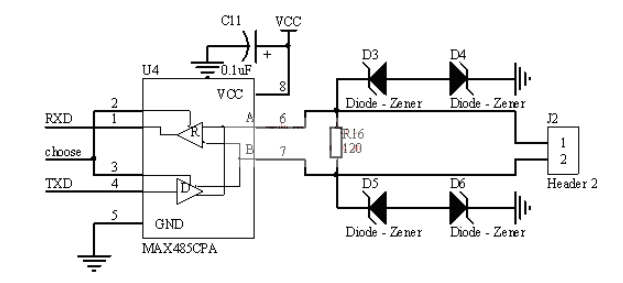

3. 2 USB轉RS485協議轉換器

USB 轉RS485 協議轉換器是一款即插即用型的協議轉換器, 完全兼容U SB ( Universal Seria l Bus)Rev: 2. 0; 支持任何波特率、數據位、停止位、數據收發時間間隔等參數, 是一款自適應的協議轉換器。

支持RS- 232 /485界面, 2Mbps以上數據傳輸速率。

支持自動握手協議; 支持遠程喚醒和電源管理; 支持USB總線直接取電, 無需外接電源( DC 5V) ; 驅動程序分二次確認, 第一次為芯片驅動, 第二次為I /O 端口驅動, 為同一目錄下的驅動程序即可完成。

4 監控系統的軟件設計

監控系統的軟件系統采用Borland C++ Builder 6設計開發, 通過其功能強大的圖形化控制界面, 及SPComm控件在串行口下編程, 采用Modbus協議,通過USB 轉RS485協議轉換器, 很好地實現了上位機與PID調節儀表的通訊功能, 從而可以方便的通過對上位機監控系統界面的操作, 實現對生產線上各個分區儀表的參數監測與遠程操作控制。

該軟件系統主要包括三部分: 鋼制品生產線上罩式爐設備的溫度監測系統, 數據庫系統, 以及PID調節儀表的讀寫數據系統。

4. 1 Modbus通信

標準的Modbus口是使用與RS - 232C 兼容的串行接口, 它定義了連接口的針腳、電纜、信號位、傳輸波特率、奇偶校驗。控制器能直接或經由Modem組網。

控制器通信使用主- 從技術, 即主設備能初始化傳輸(查詢)。從設備根據主設備查詢提供的數據作出相應反應。無論主設備查詢還是從設備響應, 每個Modbus幀都包括地址域、功能域、數據域、錯誤檢測域。Modbus通信有兩種模式: ASC II模式和RTU 模式。相對于ASC II模式, RTU 模式在同樣的波特率下, 可比ASCII模式傳送更多的數據。

使用RTU模式, 消息發送至少要以3. 5個字符時間的停頓間隔開始。整個消息幀必須作為連續的流傳輸。如果在幀完成之前有超過1. 5個字符的停頓時間, 接收設備將刷新不完整的消息并假定下一個字節是一個新消息的地址域。同樣的, 如果一個新消息在小于3. 5個字符時間內接著前個消息開始, 接收的設備將認為它是前一個消息的延續。這將導致一個錯誤, 因為在最后的CRC 域的值不可能是正確的。一個典型的消息幀如表1所示。

表1 RTU消息幀

?

PID 調節儀表采用Modbus- RTU 模式進行上位機通訊, 協議格式為: 8個數據位、1個停止位、無校驗位, 發送接收數據都是以十六進制格式進行。

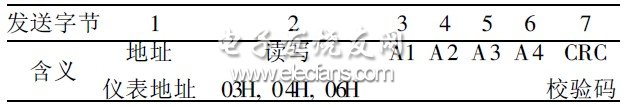

發送數據格式如表2所示。

表2 發送數據格式

?

其中, 參數的通訊地址用一個字節表示時, 對應A2位置, A1默認為00H; 03、04指令均為讀命令, 其中04對應讀取的數據不可寫入, 03與06 指令對應參數地址, 一個讀取、一個寫入; A1、A2與A3、A4組成兩個雙字節的數據, CRC 校驗碼是一個雙字節數據, 所有的數據都是高位在前, 低位在后; 03、04指令讀取數據時, A 1、A2 為開始讀取的地址, A3、A4為連續讀取數據的個數; 06指令中, A1、A2需要寫入數據的地址, A3、A 4表示要寫入的數據。

返回數據格式, 06 指令寫入數據時, 發送與返回的數據一致; 03、04指令返回數據格式如表3 所示, 其中返回數據字節數為: N × 2。

表3 返回數據格式

?

4. 2 溫度監測系統

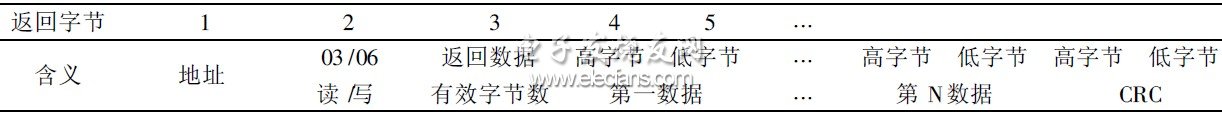

溫度監測系統采用Borland C ++ Builder 6設計開發, 主要涉及Chart、T imer、SPComm、Ma inM enu等控件的使用。系統程序設計主要包括: 采樣程序, 數據保存程序, 備份歷史數據程序等。溫度監測系統主要流程如圖2所示。

?

圖2 監測系統主要流程圖

4. 3 數據庫系統

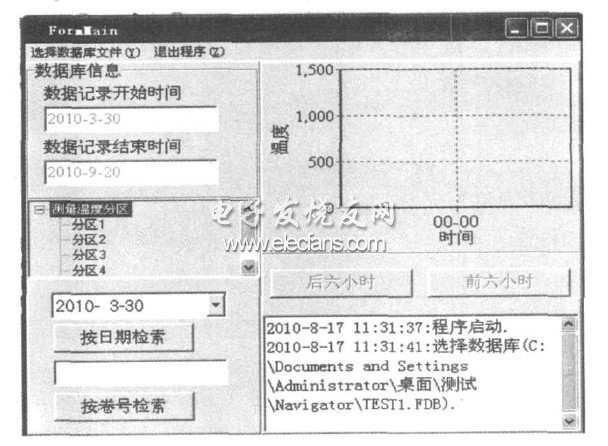

啟動數據庫系統程序, 首先選擇相應的數據庫文件, 將會顯示對應的數據庫信息, 如圖3所示。數據庫系統主要包括兩種數據檢索方式: 方式1, 通過選定檢索日期進行檢索; 方式2, 設置卷號, 按卷號檢索。通過數據庫系統, 可以很方便地實現對歷史數據的瀏覽與查詢。

?

圖3 數據庫系統

4. 4 PID調節儀表的讀寫數據系統

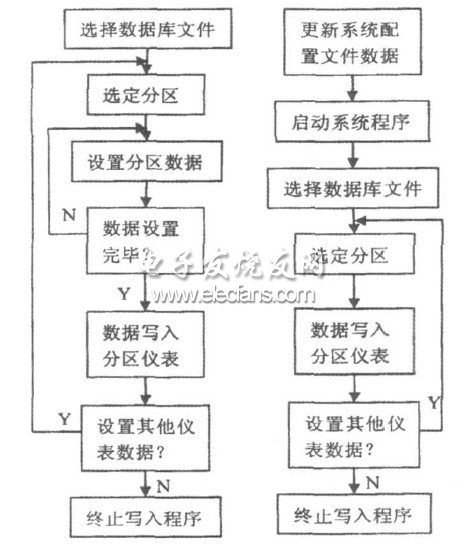

PID調節儀表的讀寫數據系統主要包括三部分功能: 寫入儀表前的數據設置功能, 數據寫入儀表功能和讀取儀表數據功能。

圖4為數據寫入儀表程序主流程圖。其中數據設置功能主要通過兩個途徑實現: 途徑1, 添加系統的配置設置文件“MControlini”, 通過對配置設置文件中溫度和時間參數的設置與修改, 實現數據寫入儀表前的設置操作; 途徑2, 啟動讀寫數據系統程序, 選擇相應的數據庫文件, 系統程序會自動關聯數據庫文件中設置的分區儀表總數, 通過對每個分區各個曲線段溫度與時間參數的修改與設置, 實現數據寫入儀表前的設置操作。其中, 途徑2在設置數據時, 可以對輸入數據的格式及大小進行判斷, 而且重新設置的數據狀態變化將會實時對應地顯示在界面對應的曲線段中。

?

圖4 數據寫入儀表程序主流程圖

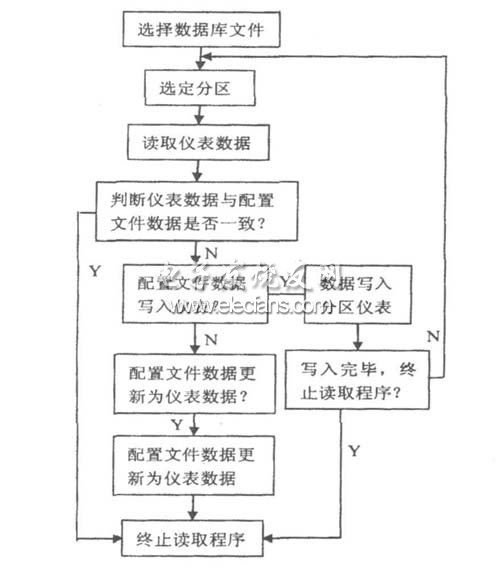

圖5為讀取儀表數據程序主流程圖。通過對系統讀取的儀表數據與系統配置文件中的參數作對比分析, 判斷儀表數據與系統配置文件數據是否一致。

?

圖5 讀取儀表數據程序主流程圖

若“是”, 表明系統設置的參數與儀表數據具有很好的一致性, 終止讀取程序; 若“否”, 則執行程序的下一步操作:“配置文件數據寫入儀表”, 或者“配置文件數據更新為儀表數據”。通過讀取儀表數據程序, 系統很好地實現了配置文件數據與儀表數據的一致性。

5 結束語

基于RS485 總線結構, 通過Modbus協議, 采用Borland C + + Bu ilder6設計的監控系統, 很好地實現了對生產線上各個分區儀表的實時監測和遠程控制。

電子發燒友App

電子發燒友App

評論