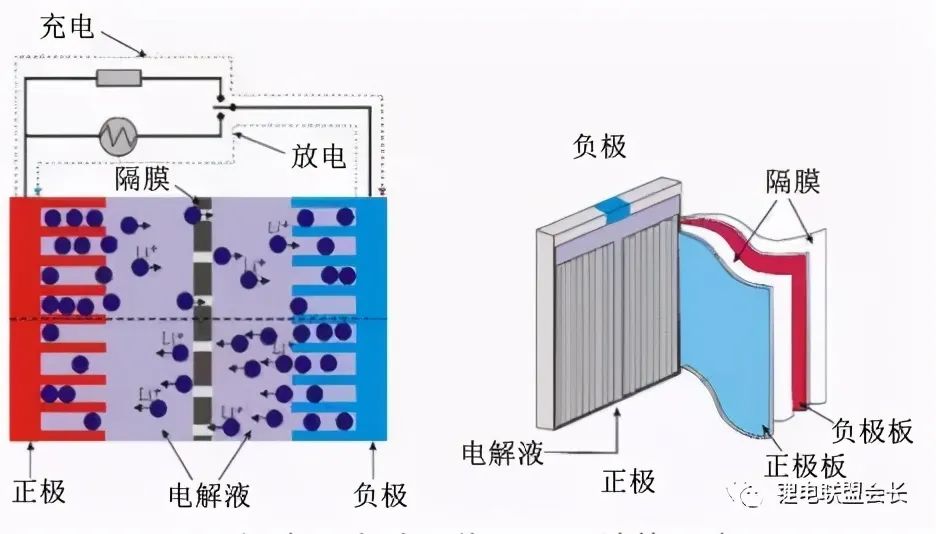

粘結(jié)劑是鋰離子電池極片的重要組成材料之一,是將電極片中活性物質(zhì)和導(dǎo)電劑粘附在電極集流體上的高分子化合物,具有增強(qiáng)活性材料、導(dǎo)電劑和集流體間接觸性以及穩(wěn)定極片結(jié)構(gòu)的作用,是鋰離子電池材料中技術(shù)含量較高的附加材料。研究表明,雖然粘結(jié)劑在電極片中用量較少,但粘結(jié)劑性能的優(yōu)劣直接影響電池的容量、壽命及安全性。

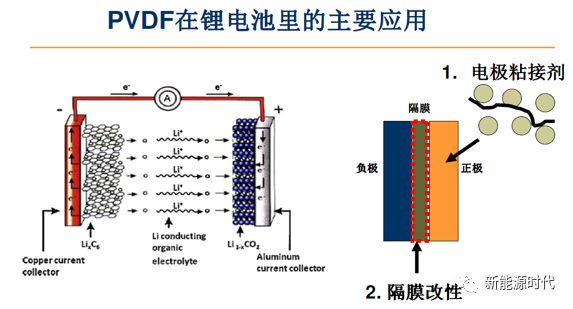

? ? 1.?正極binder---PVDF

聚偏氟乙烯PVDF(Poly-vinylidene fluoride)主要是指偏氟乙烯均聚物、偏氟乙烯與其他化合物的共聚物。

PVDF是結(jié)晶性聚合物,結(jié)晶度一般為50%左右,熔融溫度在140-180 ℃之間。

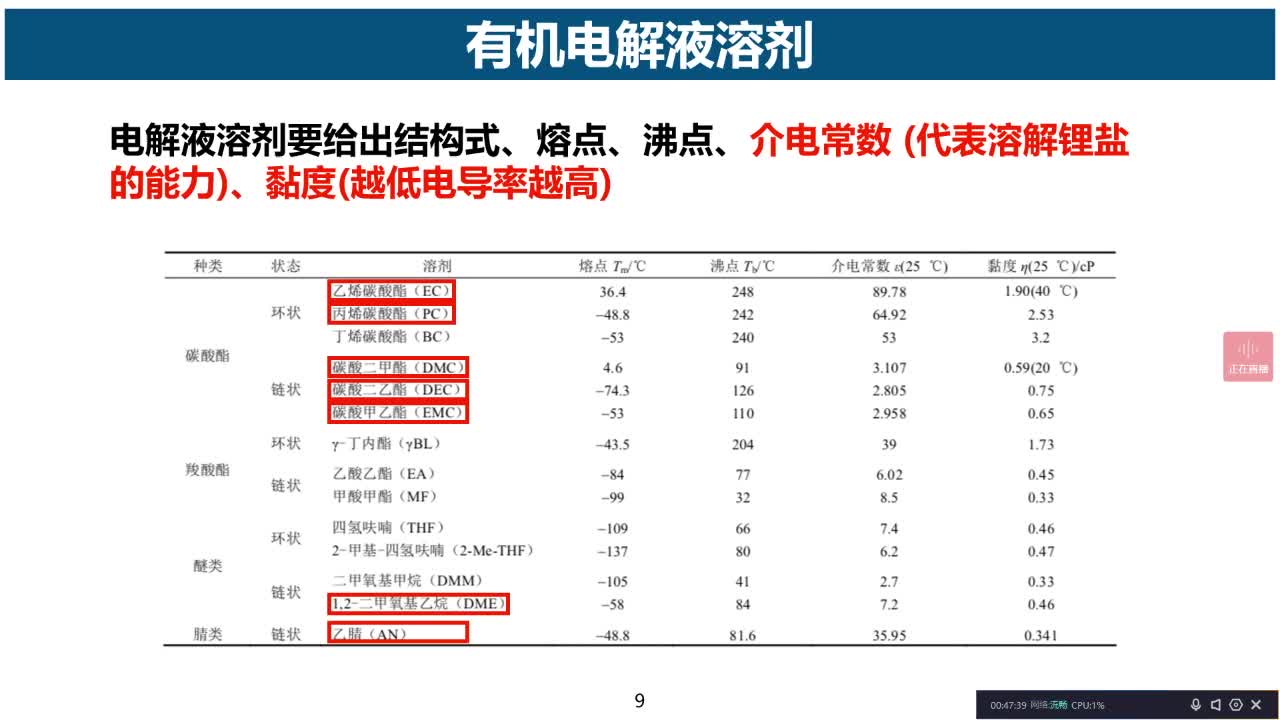

由于C-F鍵長短,鍵能高(486kJ/mol) ,故PVDF具有良好的抗氧化性、耐化學(xué)腐蝕性、耐高溫性,特別是在碳酸酯類溶劑( EC、DEC、DMC 等)中穩(wěn)定性好。 ??

1.1 PVDF主要種類

均聚類PVDF,是VF2的均聚物,如HSV900, 5130等;

共聚物類PVDF,主要使用的是VF2(偏二氟乙烯)/HFP(六氟丙烯)的共聚物,如2801,LBG等。

1.2 PVDF合成方法 通常由偏氟乙烯通過懸浮聚合或乳液聚合而成,反應(yīng)方程式如下所示: ? CH2=CF2→(CH2CF2)n 1.3 分子量對(duì)PVDF的影響

不同聚合度的VDF均聚物,其熔點(diǎn)溫度差異不大;但PVDF分子量的大小會(huì)影響其在溶劑中的溶解難易程度。

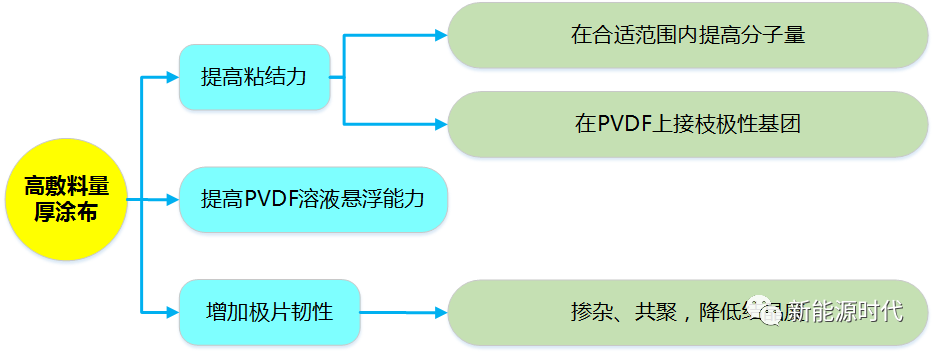

在一定分子量范圍內(nèi),分子量的提高有助于粘結(jié)力和內(nèi)聚力的提高;l改性對(duì)PVDF結(jié)晶度/溶脹度影響

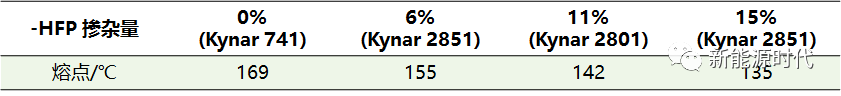

摻雜的-HFP量越多,其結(jié)晶度越低,導(dǎo)致熔點(diǎn)相應(yīng)降低;

結(jié)晶度降低,聚合物溶脹程度增大(甚至溶解)。

1.4 PVDF面臨的問題與挑戰(zhàn)

過高分子量(>150W)對(duì)粘結(jié)力的提升效果不明顯,但會(huì)造成更難溶解 ? ?

?

? ?

? ? ?

?

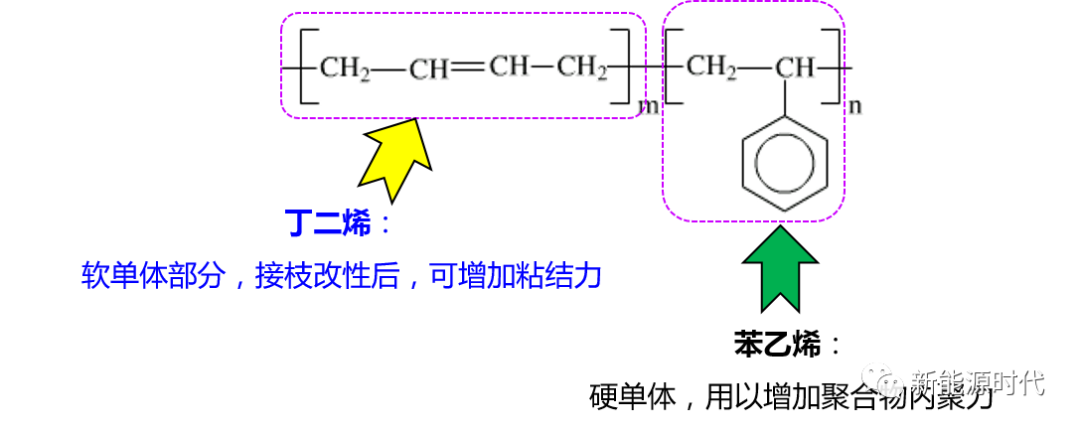

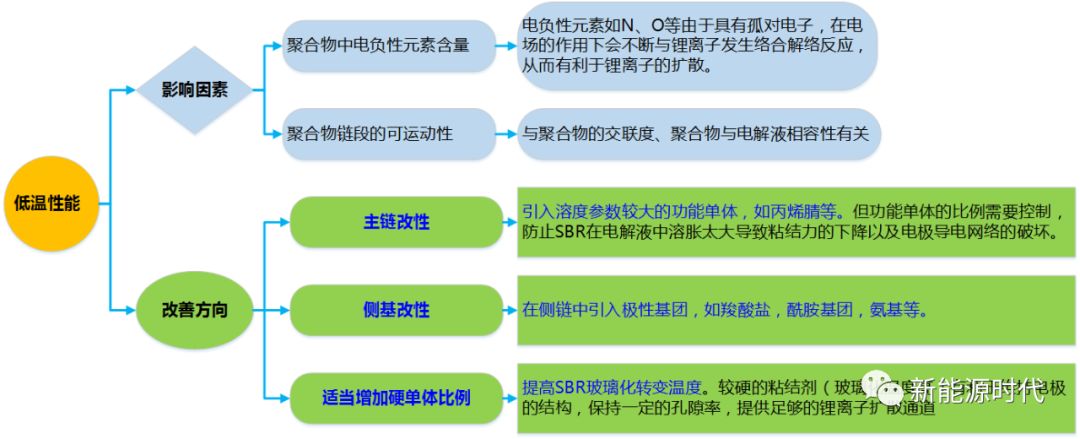

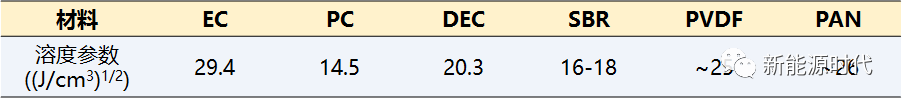

? 2. 負(fù)極binder---SBR SBR(丁苯橡膠乳液)由丁二烯及苯乙烯兩種單體經(jīng)自由基乳液聚合而成。常用的鋰離子電池SBR粘結(jié)劑除上述兩種單體外,通常都引入了新的功能單體,用以提高其離子電導(dǎo)率或粘附力。

通過調(diào)節(jié)兩種單體的比例從而能制備具有一定粘結(jié)力和模量的粘結(jié)劑。

? 2.1 SBR的種類

丁苯橡膠乳液:由丁二烯和苯乙烯單體及其他功能單體聚合而成。

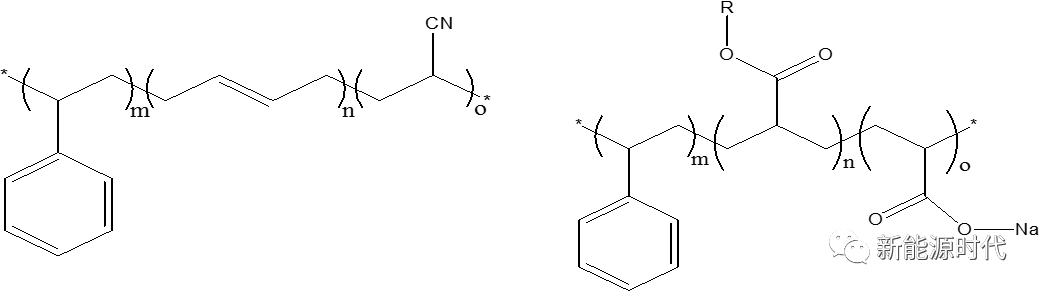

苯丙乳液:主要包含苯乙烯和丙烯酸酯兩種單體,丙烯酸酯單體種類較多,常用的包括丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯等。酯基的存在,增加了binder與電解液的親和性;另外,分子鏈中大量的電負(fù)性元素(具有孤對(duì)電子,在電場(chǎng)的作用下會(huì)不斷與鋰離子發(fā)生絡(luò)合/解絡(luò)反應(yīng),有利于鋰離子的擴(kuò)散),從而使低溫性能突出。

丙烯酸酯類:又稱純丙乳液,一般會(huì)引入其他功能單體,如丙烯腈單體、含氟單體等,可同時(shí)滿足電解液溶脹及電負(fù)性元素含量兩個(gè)因素,因此具有很好的動(dòng)力學(xué)性能。

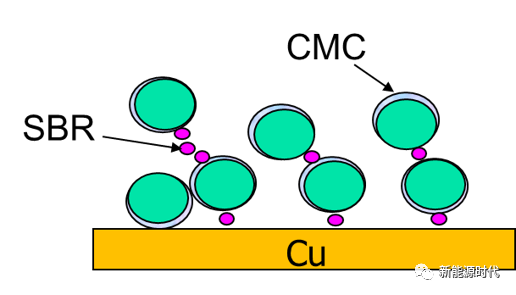

2.2 SBR在石墨電極中的分布 在負(fù)極體系中,一般來講CMC是會(huì)包覆于石墨表面存在,而SBR則是一顆一顆的分布于顆粒之間或者顆粒表面:

?

2.3 SBR面臨的問題與挑戰(zhàn)

?

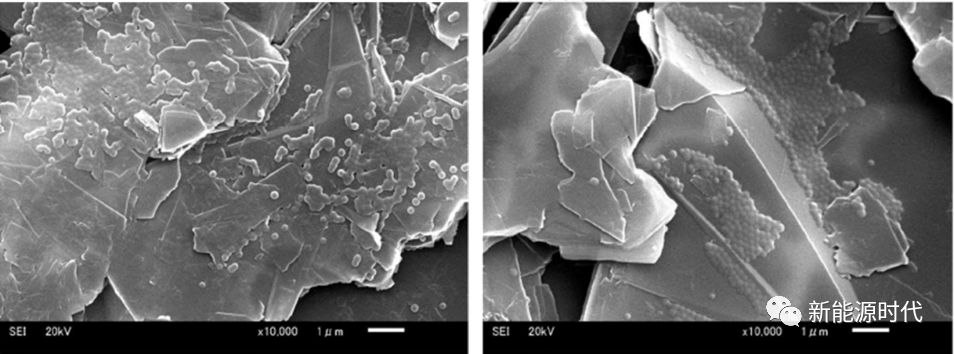

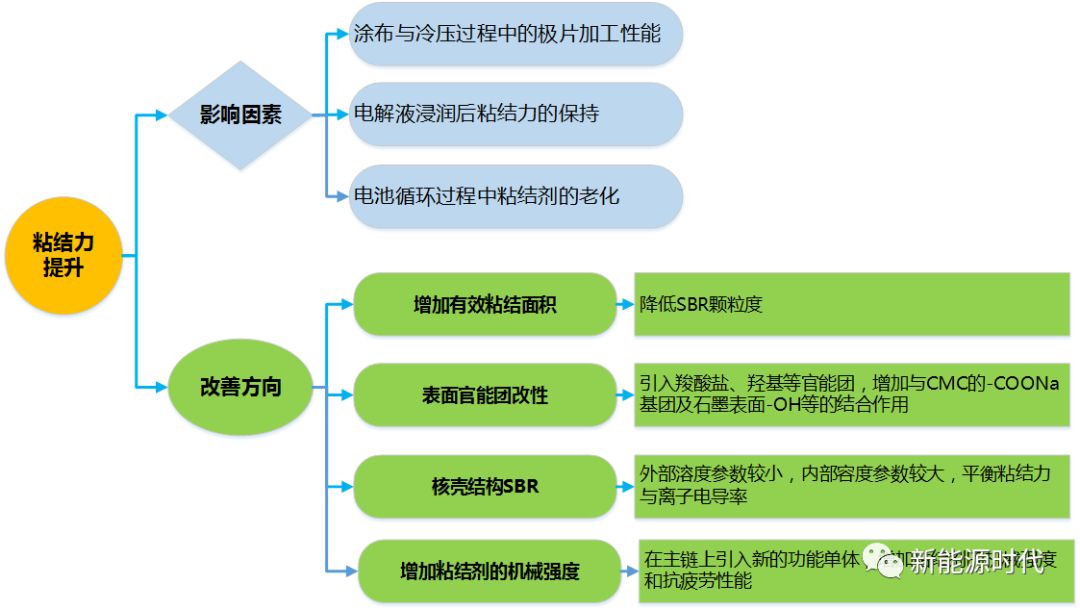

針對(duì)目前對(duì)能量密度的需求,SBR及CMC在負(fù)極中的含量總和應(yīng)不超過2wt%,因此對(duì)SBR的粘結(jié)強(qiáng)度提出了很高的要求,亟需提升SBR粘結(jié)力。

1、漿料沉降怎么辦?

原因: (1)選用的 CMC 種類不適用,CMC 的取代度和分子量會(huì)一定程度的影響漿料穩(wěn)定性, 例如取代度低的 CMC 親水性差,對(duì)石墨的潤濕性好,但漿料的懸浮能力差; (2)CMC 用量少,不能有效的懸浮住漿料; (3)捏合過程參與捏合的 CMC 用量太多,導(dǎo)致游離在顆粒之間、起懸浮作用的CMC用量不足,往往會(huì)導(dǎo)致漿料穩(wěn)定性不好; (4)高的機(jī)械作用力、漿料的酸堿性波動(dòng)都可能會(huì)導(dǎo)致 SBR 的破乳,從而使得漿料沉降;

解決思路: (1)換用或者搭配取代度高、分子量大的 CMC,例如量產(chǎn)配方中 WSC 與 CMC2200的搭配使用,WSC 本身分子量低、取代度低,對(duì)石墨的潤濕好、懸浮能力弱,搭配 CMC2200之后,漿料的穩(wěn)定性得到了大幅的提升; (2)增加 CMC 的用量是提升漿料穩(wěn)定性的最有效的手段之一,但要找到工序能力和電池的低溫性能的平衡點(diǎn); (3)減少捏合的 CMC 用量,提高游離 CMC 的含量,可以一定程度的提升漿料穩(wěn)定性; (4)SBR 加入漿料體系之后,要把自轉(zhuǎn)的攪拌速度降低; 2、過濾時(shí)堵孔,無法過濾怎么辦? 原因: (1)活性物質(zhì)潤濕差,沒有分散; (2)SBR 破乳導(dǎo)致的不能過濾;

解決思路: (1)采用捏合工藝; (2)SBR 加入漿料體系之后,要把自轉(zhuǎn)的攪拌速度降低,防止破乳的發(fā)生;

3、漿料出現(xiàn)凝膠怎么辦?

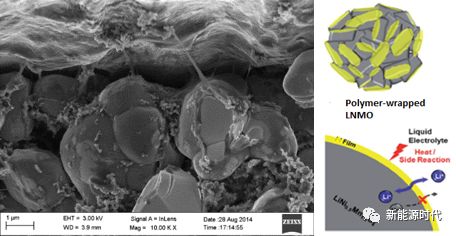

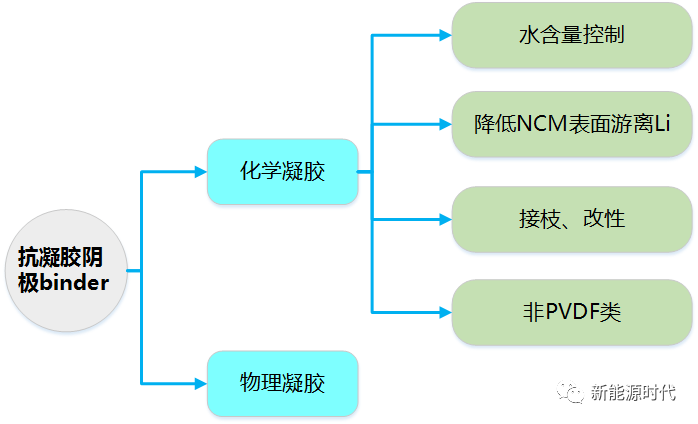

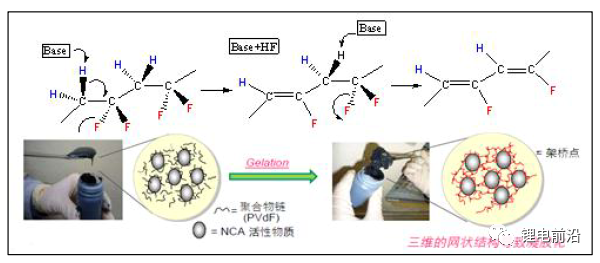

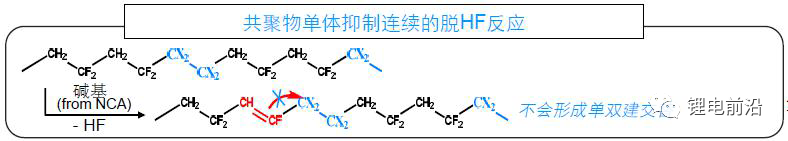

原因: 凝膠產(chǎn)生主要分為兩種:一種是物理凝膠,另一種是化學(xué)凝膠。 1)物理凝膠:陰極活性材料、SP、溶劑 NMP 已吸水,或環(huán)境中的水含量超標(biāo),容易形成物理凝膠。這是因?yàn)樵陬w粒的周圍包裹有 PVDF 的高分子鏈,當(dāng)漿料中分含量超標(biāo)時(shí),高分子鏈運(yùn)動(dòng)受阻,高分子鏈之間相互纏結(jié),降低了漿料的流動(dòng)性,出現(xiàn)凝膠現(xiàn)象。 2)化學(xué)凝膠:在制備高鎳或高堿性活性材料的過程或靜止過程中,容易產(chǎn)生化學(xué)凝膠現(xiàn)象。這是因?yàn)?PVDF 在堿基的高 pH 環(huán)境(如下圖所示),高分子主鏈容易脫 HF 生成雙鍵,同時(shí)漿料中存在的水分或者溶劑中的胺進(jìn)攻雙鍵,形成交聯(lián),從而嚴(yán)重影響降低了生產(chǎn)能力,惡化電池性能。一般隨著活性材料堿性的增大,漿料凝膠現(xiàn)象越嚴(yán)重。

解決思路:

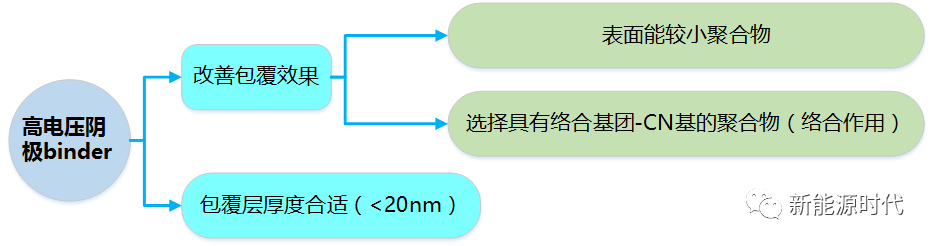

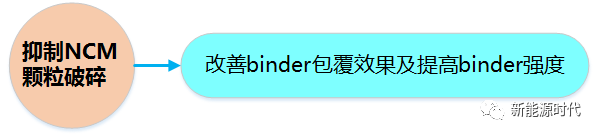

1)物理凝膠:可通過嚴(yán)格控制原料和環(huán)境中的水分,漿料存儲(chǔ)時(shí)采用適當(dāng)速度攪拌加以控制。 2)化學(xué)凝膠:可通過一下方法加以控制: 1)活性物質(zhì)及導(dǎo)電碳分散前需要 Baking,除去所吸附的水分;提高 NMP 純度; 2)在勻漿過程中嚴(yán)格控制環(huán)境水分; 3)來料降低 NCM 顆粒表面游離Li,以便降低NCM材料的堿性; 4)開發(fā) Anti-gel PVDF,開發(fā)思路如下圖,接枝其他基團(tuán)取代單元基團(tuán)- CH2-CF2-中 H/F,抑制聚合物中連續(xù)的脫 HF 反應(yīng),減少交聯(lián)位點(diǎn)的比例。目前采用的接枝基團(tuán)或改 性基團(tuán)多為乙烯基醚、六氟丙烯、四氟乙烯等單體。

5)開發(fā)非 PVDF 類陰極 Binder,因?yàn)樯鲜鼋鉀Q方法并不能被完全抑制 PVDF 脫 HF反應(yīng),如果開發(fā)高堿性陰極材料(高鎳材料,NCA)或者添加功能性添加劑(Li2CO3,呈堿性),還是會(huì)有漿料凝膠的風(fēng)險(xiǎn),因此目前正在開發(fā)非 PVDF 類陰極 Binder,以徹底解決這一問題。 7.4 涂布極片外觀差怎么辦?(極片開裂) 原因: (1)Binder 本身玻璃化溫度較高,導(dǎo)致成膜溫度高于涂布溫度,成膜過程困難,導(dǎo)致表現(xiàn)出極片開裂的現(xiàn)象; (2)另一種情況存在于水溶性 Binder 中,固化成膜時(shí),Binder 失水收縮嚴(yán)重,導(dǎo)致整個(gè)極片開裂,如水性 PAA 體系; 實(shí)例: 聚丙烯酸類高分子是硬質(zhì)的,可繞性差,在電極制作過程中,會(huì)出現(xiàn)大面積的極片蜷曲、開裂,以至于在涂布、卷繞中,生產(chǎn)優(yōu)率非常低;

PAA 電極在加工過程中發(fā)生卷曲、開裂

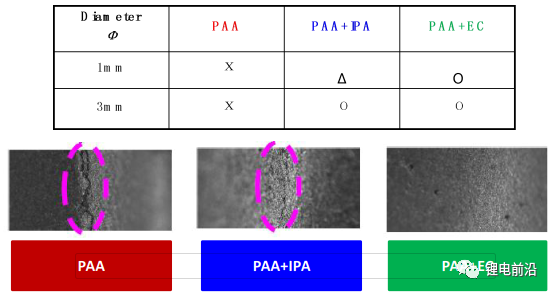

解決思路: (1)如果是因?yàn)?Binder 本身成膜溫度過高造成的涂布外觀差,可以換用其他成膜溫度 低的 Binder; (2)對(duì)于水性的 PAA 體系,我們采用的是加入 EC 增塑的辦法,對(duì)改善極片開裂有明顯的幫助:

?卷針法測(cè)試電極片柔韌性 7.5 涂布極片外觀差怎么辦?(氣泡) 原因: (1)CMC 中有不溶纖維,涂布時(shí)會(huì)出現(xiàn)顆粒狀氣泡; (2)SBR 中乳化劑太多,乳化劑實(shí)際上相當(dāng)于表面活性劑的作用,它平衡了氣泡的表面張力,使得氣泡無法去除;

乳化劑使得起泡穩(wěn)定 解決思路: (1)選用不溶物少的 CMC,如 EV 量產(chǎn)配方中 MAC500 替代 CMC2200; (2)減少 SBR 乳化劑用量; 7.6 冷壓粘輥怎么辦? 在極片制備過程中,通過極片冷壓,一方面可以減小粘結(jié)劑與活性物質(zhì)顆粒表面間的距離,當(dāng)間距達(dá)到 10 埃時(shí),便產(chǎn)生了分子之間的作用力,即范德華力,使兩者結(jié)合更加緊密;另一方面,在冷壓的作用下,可以促進(jìn)粘結(jié)劑的流動(dòng)與鋪展,增加活性物質(zhì)表面的有效粘接面積,從而可提高粘接效果。通常,不同的漿料配方,其冷壓后極片狀態(tài)不盡相同,其中,部分配方容易出現(xiàn)冷壓鼓泡、粘輥的現(xiàn)象,導(dǎo)致其推廣受阻,如 B0#配方,如圖下圖中所示。

配方中極片冷壓外觀

從 binder 的角度分析,冷壓粘輥主要原因有: 1)粘結(jié)劑 Tg 過低。目前,在實(shí)際生產(chǎn)中,極片冷壓是在室溫下進(jìn)行的。若粘結(jié)劑 Tg過低,此時(shí),binder 會(huì)處于粘彈態(tài),分子鏈運(yùn)動(dòng)劇烈,在冷壓過程中,由于金屬冷壓輥(不銹鋼)的表面能大于金屬基材(如 Cu 箔)表面能,因此,粘結(jié)劑趨向于粘附在冷壓輥表面,從而導(dǎo)致鼓泡、脫膜的情況出現(xiàn)。基于此,可使之與高 Tg 聚合物配合使用的方法進(jìn)行改善,如在現(xiàn)有配方基礎(chǔ)上提高 CMC 的用量。 2)粘結(jié)劑容易吸水。若聚合物中含有較多親水的極性基團(tuán),在空氣中靜置一段時(shí)間后,其表面會(huì)吸附大量的水分子,在冷壓過程中,極片表面的-OH 在一定程度上強(qiáng)化了其與不銹鋼冷壓輥間的作用力(氫鍵作用),從而導(dǎo)致冷壓脫膜的現(xiàn)象。基于此,可通過在干燥房冷壓、冷壓前開卷 baking 的方式盡量控制極片中的水含量,從而改善冷壓脫膜。

7.7 極片脆性導(dǎo)致的極片脫碳

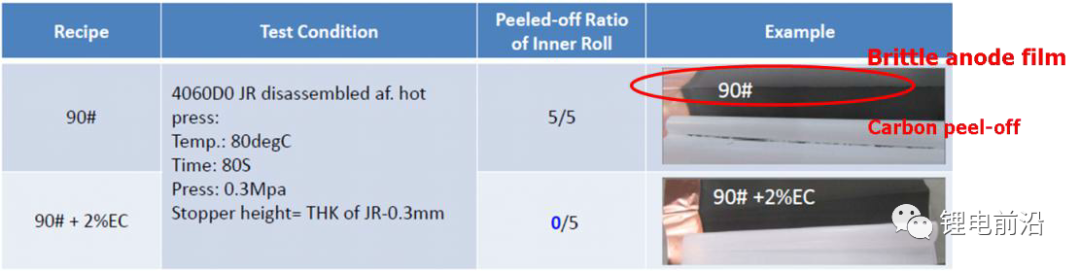

對(duì)鋰離子電池來說,正負(fù)極極片相當(dāng)于活性材料和 Binder 的復(fù)合材料,Binder 的柔韌性直接影響到極片的柔韌性。對(duì)于 binder(高分子聚合物)而言,其脆性與其玻璃化轉(zhuǎn)變溫度(Tg)直接相關(guān),Tg 越高,binder 體現(xiàn)出的脆性越大。通常,影響 binder 玻璃化轉(zhuǎn)變溫度的內(nèi)因主要有分子鏈的柔性、幾何立構(gòu)、分子間的作用力等。 1)主鏈的柔性分子鏈的柔性是決定聚合物 Tg 的最重要因素。主鏈柔性越好,Tg 越低。 2)取代基旁側(cè)基團(tuán)的極性,對(duì)分子鏈的內(nèi)旋轉(zhuǎn)和分子間的相互作用也會(huì)產(chǎn)生很大的影響。側(cè)基的極性越強(qiáng),Tg 越高。此外,適當(dāng)增加分子鏈上極性基團(tuán)的數(shù)量,也能提高聚合物的 Tg。 3)構(gòu)型單取代烯類聚合物如聚丙烯酸酯、聚苯乙烯等的 Tg 幾乎與它們的立構(gòu)無關(guān),而雙取代烯類聚合物的 Tg 都與立構(gòu)類型有關(guān)。一般,全同立構(gòu)的 Tg 較低,間同立構(gòu)的 Tg較高。 4)分子量 當(dāng)分子量較低時(shí),聚合物的 Tg 隨分子量的增加而增加。分子量超過一定值(臨界分子量)后,Tg 將不再依賴分子量。 5)鏈間的相互作用高分子鏈間的相互作用降低了鏈的活動(dòng)性,因而 Tg 升高。例如,聚癸二酸丁二酯與尼龍 66 的 Tg 相差 100℃左右,主要原因是后者存在氫鍵。另外,分子鏈間的離子鍵對(duì) Tg 的影響也很大。如,聚丙烯酸(PAA)中加入金屬離子,Tg 會(huì)大大提高,其效果又隨著離子的價(jià)數(shù)而定。使用 Na+使 Tg 從 106℃提高到 280℃;用 Cu2+取代 Na+,Tg 提高到 500℃。 在 90#配方(95.0%FSNC+1.5%SP+3.1%BI-4 +0.4%CMC2200)中,由于 BI-4 中取代基-CN 極性很強(qiáng),相互作用力大,分子鏈內(nèi)旋轉(zhuǎn)受阻嚴(yán)重,從而導(dǎo)致膜片較硬且脆(柔性變差)。因此,易會(huì)造成漿料涂布開裂、分條、卷繞脫碳等系列問題,導(dǎo)致加工優(yōu)率偏低。

?BI-4 分子鏈結(jié)構(gòu)示意圖及成膜特性 為了改進(jìn) BI-4 的柔軟性能以及加工性能,可通過在聚合物中加入高沸點(diǎn)、低揮發(fā)性并能與其相互分散的小分子液體(增塑劑)進(jìn)行增塑改性。加入增塑劑后,可降低其玻璃化轉(zhuǎn)變溫度和脆化溫度,流動(dòng)溫度變低,有利于加工成型。目前,與 BI-4 配合使用的增塑劑為碳酸乙烯酯(EC,熔點(diǎn) 35-38℃,沸點(diǎn) 243-244℃),其使用量一般為 1-2%,如 94#配方(95.0%FSNC+1.5%SP+3.1%LA133+0.4%CMC2200 +2.0%EC)。 90#配方及 94#配方中,陽極膜片的加工性能如下圖所示。加入 EC 后,膜片的脫碳性能有了明顯的改善(柔韌性變好)。

圖 8.2 90#配方和 94#配方膜片加工性能對(duì)比 7.8 極片粘結(jié)力太差導(dǎo)致的脫碳

原因:當(dāng)聚合物交聯(lián)度較低時(shí),粘結(jié)劑的耐電解液性能會(huì)較差 解決思路:通過增加聚合物鏈段間交聯(lián)點(diǎn),從而提高粘結(jié)劑耐電解液浸泡能力 實(shí)例:JZ-1 粘結(jié)劑在涂布冷壓過程中沒有發(fā)現(xiàn)脫膜掉粉等現(xiàn)象,但是在滿充后陽極單面區(qū)脫膜較嚴(yán)重,如圖所示。

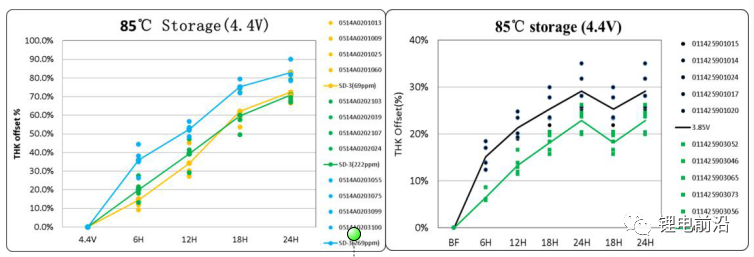

通過增加聚合物交聯(lián)度,開發(fā)了 JZ-1B 粘結(jié)劑,從而減少聚合物在電解液中的溶脹,在電池樣品中驗(yàn)證后發(fā)現(xiàn),極片頭部脫膜的現(xiàn)象得到了極大改善。 7.9 電池高溫脹氣怎么辦? 原因:當(dāng)聚合物分子中有較多極性官能團(tuán)時(shí),聚合物較容易吸收水分,水分在高溫存儲(chǔ)中會(huì)與鋰離子發(fā)生反應(yīng),生成氫氣。 解決思路:通過控制電芯中水分,或高溫高 SOC 化成工藝。 實(shí)例:SD-3 在 85℃存儲(chǔ)時(shí)電芯容易產(chǎn)氣,導(dǎo)致電池膨脹較大。通過將電芯水分控制在100ppm 以下,和高 SOC 化成,高溫存儲(chǔ)問題得到了明顯的改善。

7.10 電池高溫循環(huán) fading 過快怎么辦?

從粘結(jié)劑的角度出發(fā),電池高溫(45℃、60℃)循環(huán)衰減較快主要有以下原因: 1)粘結(jié)劑在高溫下溶脹過大,導(dǎo)致顆粒間連續(xù)的導(dǎo)電網(wǎng)絡(luò)被破壞; 2)粘結(jié)劑在高溫下穩(wěn)定性較差,易溶出或與Li發(fā)生化學(xué)反應(yīng); 3)經(jīng)電解液高溫浸泡后,粘結(jié)劑的強(qiáng)度降低,無法有效抑制活性材料在循環(huán)過程中的粉化破裂; 解決思路: 1)選用或搭配使用 Tg 較高的粘結(jié)劑,適當(dāng)降低其與電解液的親和性,減少其在高溫下的溶脹破壞。 2)對(duì)于循環(huán)膨脹較大的硅陽極負(fù)極材料,可選用高模量 binder,如 PA/PI/PAI 類,有效抑制或減少硅顆粒在循環(huán)過程中的破裂、粉化。

7.11 電池容易變形怎么辦?

原因:當(dāng)聚合物較硬時(shí),會(huì)造成極片內(nèi)部內(nèi)應(yīng)力較大,在充放電過程中由于內(nèi)應(yīng)力的釋放,從而導(dǎo)致極片扭曲變形,最終導(dǎo)致電池變形。 解決思路:添加增塑劑,減少極片內(nèi)應(yīng)力。 實(shí)例:BI-4 粘結(jié)劑在 CE 中應(yīng)用時(shí),表現(xiàn)出優(yōu)異的動(dòng)力學(xué)性能,但是電池變形較嚴(yán)重。為改善電池變形的現(xiàn)象,在漿料攪拌時(shí)加入 2wt%的 EC 添加劑,EC 是小分子增塑劑,在極片干燥過程中可以完全揮發(fā),因此對(duì)電芯電性能沒有明顯影響,極大改善了電芯變形的問題。

7.12 如何提高電池動(dòng)力學(xué)性能?

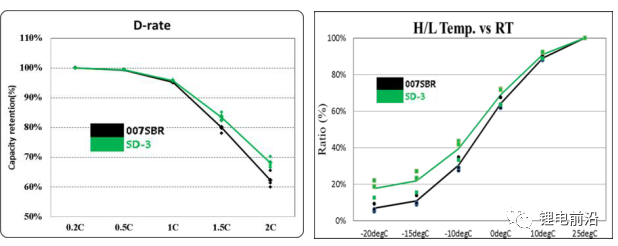

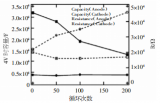

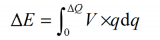

鋰離子電池動(dòng)力學(xué)性能實(shí)際上考察的是 Li+在陰極和陽極中傳輸、擴(kuò)散的能力,其中包含了其在陰、陽極極片中的擴(kuò)散能力。Li+擴(kuò)散能力(離子電導(dǎo)率)越強(qiáng),則說明其動(dòng)力學(xué)性能越好。從 binder 角度上考慮,可通過如下方法來改善電池的動(dòng)力學(xué)性能。 1)合適的粘結(jié)劑種類。對(duì)于 SBR 類 binder,一般情況下,Tg 越大,其動(dòng)力學(xué)性能越好。如 007SBR 與 SD-3,其 Tg 分別為-15℃和 15℃,在相同的實(shí)驗(yàn)設(shè)計(jì)下,SD-3 具有較好的倍率性能和低溫性能,如圖 8.1 中所示。粘結(jié)劑 Tg 溫度越高,在宏觀上表現(xiàn)為硬度越大,因此,在極片中可起到支撐作用,在顆粒間制造一定的孔隙,從而有利于鋰離子在極片中的傳輸。

圖 8.1 007SBR 與 SD-3 倍率及高低溫性能對(duì)比 2)減少 CMC 的用量。目前,對(duì)于石墨陽極,常用的粘結(jié)劑為 SBR+CMC 混合體系。相對(duì)于乳液型的 SBR 粘結(jié)劑,溶液型的 CMC 與石墨具有更好的親和性(為了更好的分散石墨,捏合過程中會(huì)加入部分 CMC 溶液),易于在其表面成膜。若 CMC 在顆粒表面成膜太厚,則易導(dǎo)致 Li+嵌/脫過程中擴(kuò)散困難,電池極化變大,動(dòng)力學(xué)性能變差。因此,在保證漿料穩(wěn)定性和分散效果的前提下,可通過減少 CMC 的用量的方法改善電池的動(dòng)力學(xué)性能。 3)在 binder 中引入造孔劑,提供良好的離子傳輸通道。對(duì)于溶液型 binder,在極片制備過程中,其易于在顆粒表面成膜。若包覆層過于致密且粘結(jié)劑對(duì)電解液的親和能力較差,則在嵌鋰過程中鋰離子難以通過該聚合物層,造成離子傳輸困難,電池動(dòng)力學(xué)性能下降。基于此,可通過在漿料中引入適量惰性的納米無機(jī)材料,如 Na2CO3、SiO2 等,在顆粒表面及顆粒間制造部分孔隙,從而獲得良好的離子傳輸通道。

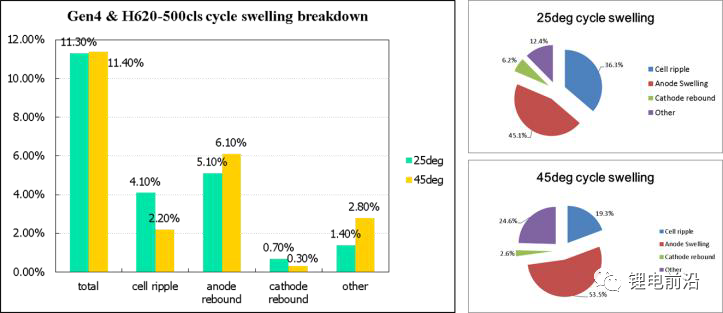

7.13 如何解決 cycle swelling?

?cycle swelling 拆解

Cycle swelling 是陽極膨脹和電芯變形導(dǎo)致的,其中電芯變形問題的解決參考 Q11,而陽極膨脹的原因,我們歸結(jié)為陽極內(nèi)部粘結(jié)力和內(nèi)應(yīng)力的平衡問題,如果內(nèi)應(yīng)力大于粘結(jié)力,陽極就體現(xiàn)出了膨脹的問題,所以我們的解決思路就是:(1)提高粘結(jié)力,不僅僅要提高初始粘結(jié)力,還要提高在電解液中 Binder 的粘結(jié)力保持,保證在循環(huán)過程中的粘結(jié)力;(2)降低內(nèi)應(yīng)力,這方面的工作負(fù)極組正在進(jìn)行,和 Binder 相關(guān)性不大;而粘結(jié)力主要是 Binder提供,所以了解并且選擇一款粘結(jié)力大的 Binder,對(duì)減小 cycle swelling 有重要的意義.

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論