氮化鎵(GaN),是由氮和鎵組成的一種半導體材料,因為其禁帶寬度大于2.2eV,又被稱為寬禁帶半導體材料,在國內(nèi)也稱為第三代半導體材料。

氮化嫁外延片、功率芯片生產(chǎn)線

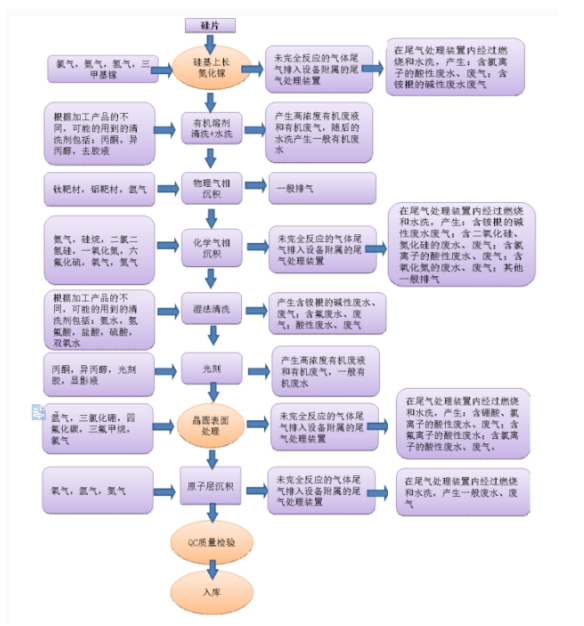

硅基氮化稼外延生長是在硅片上經(jīng)過各種氣體反應在硅片上層積幾層氮化嫁外延層,為中間產(chǎn)物。氮化稼功率器件是把特定電路所需的各種電子組件及線路,縮小并制作在極小面積上的一種電子產(chǎn)品。氮化嫁功率器件制造主要以晶圓為基本材料,其生產(chǎn)工藝過程包括硅片清洗、硅片擴散、化學氣相沉積、物理氣相層積,晶圓表面處理、原子層沉積、光刻等,這些工序反復交叉,包括檢測和測試在內(nèi)多種工藝步數(shù)。

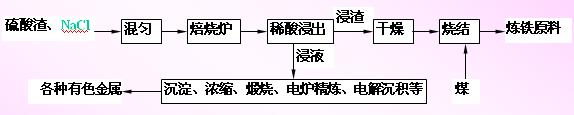

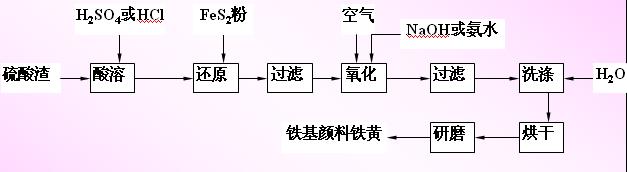

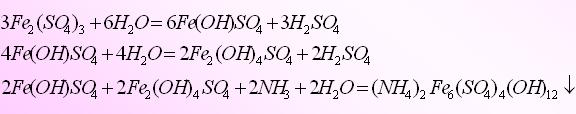

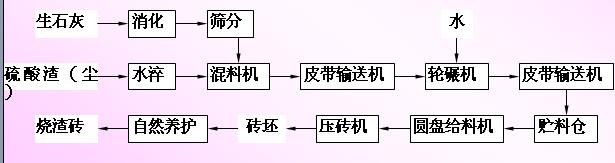

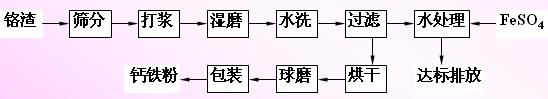

氮化嫁外延片、功率芯片生產(chǎn)線具體工藝流程見圖

工藝說明及產(chǎn)物分析:

⑴)硅基上生長氮化嫁

硅基上生長氮化嫁(氮和嫁分別來自氨氣和三甲基嫁)外延層是利用金屬有LE機化學氣相沉積設備進行外延層生長,硅片在密閉的腔體里,同時用于生長化合物半導體材料的各組分都是以氣態(tài)的方式通入密閉腔體里,從而通過精確控制氣態(tài)源的流量和時間來控制生長外延層的組分,濃度,厚度等,此工藝產(chǎn)生生產(chǎn)線中間產(chǎn)物一—氮化嫁外延片。

以三甲基嫁、三甲基鋁有機金屬原料作為晶體生長原料,以氫氣、氮氣作為載氣,與NH3混合通入MOCVD反應容器,當混合氣體流經(jīng)加熱的襯底表面時,它們就在襯底表面上發(fā)生熱分解反應,并外延生長成GaN、GaAIN2化合物單晶薄膜。氯氣和氮氣混合作為反應室的吹掃氣體。

Ga(CH3)3+NH3→GaN+3CH41

Ga(CH3)3+Al(CH3)3+2NH3→GaAIN2+6CH41

第一步:在800℃時,生長AIN緩沖層,厚度約4um。

第二步:在700℃時,生長GaN的溝道層,厚度約150nm。

第三步:在1050℃時,生長GaN異質結層,厚度約20nm。

第四步:在1100℃時,生長A1、GaN保護層,厚度約400nm。

上述各層之間形成量子阱,量子阱有著“三明治”一樣的結構,中間是很薄的一層半導體膜,外側是兩個隔離層,激光在量子阱表面閃過,可以使中間的半導體層產(chǎn)生電子和帶正電的空穴,量子阱是LED芯片的發(fā)光區(qū)。整個MOCVD反應過程在富N的環(huán)境下進行,盡量促進金屬有機源的反應。外延片生產(chǎn)主要采用MOCVD機臺設備,設備為電加熱。

在這個工藝環(huán)節(jié),未完全反應的氣體尾氣排入設備附屬的尾氣處理裝置,在尾氣處理裝置內(nèi)經(jīng)過燃燒和水洗,產(chǎn)生:含氯離子的酸性廢水、廢氣;含餒根的堿性廢水、廢氣。

(2)清洗

芯片生產(chǎn)的清洗主要對硅片的清洗。

硅片清洗是完全清除半導體硅片表面的塵埃顆粒、有機物殘留薄膜。在硅片的加工工藝中,根據(jù)所加工產(chǎn)品系列的不同,硅片按各自的要求放入對應的藥液槽中以噴霧方式清洗(根據(jù)加工產(chǎn)品的不同,可能的用到的清洗劑包括:丙酮,異丙醇,去膠液)進行表面化學清洗,再送入水洗槽,將其表面粘附的藥液清洗干凈后進入下一道工序。

在清洗的工藝環(huán)節(jié),產(chǎn)生高濃度有機廢液(異丙醇、丙酮、去膠液的廢液)和有機廢氣,含安根的堿性廢水、廢氣,隨后的水洗產(chǎn)生一般有機廢水(清洗廢水)。

⑶)物理氣相沉積

物理氣相沉積是在芯片表面上制成金屬或合金的導體。在硅基片上沉積金屬以作為電路的內(nèi)引線的方法有蒸發(fā)、濺射、CVD等。本項目采用的是濺射蒸鍍工藝。濺鍍是將電漿離子轟擊于加熱的陰極金屬靶加以高壓直流電而將所需金屬濺鍍沉積在芯片上,制成金屬線或合金的導體。

鋁和鈦是常用的金屬沉積材料。該工藝環(huán)節(jié)僅產(chǎn)生一般排氣,無廢水產(chǎn)生。(4)化學氣相沉積(CVD)

化學氣相沉積是在一定的溫度條件下,依靠反應氣體與芯片表面處的濃度差,以擴散方式,被芯片表面吸收,并沉積出薄膜。在反應器中,反應氣體(SiH4、SiH2C12、N20)和攜帶氣體(N2、02、SF6、Ar等)不斷流過反應室而產(chǎn)生氣態(tài)副產(chǎn)物,連同未反應的氣體一起排出。

3SiH4+4NH3→Si3N4+12H2

3SiH4+N20+4NH3→Si30N4+12H2+N23SiC12H2+4NH3→Si3N4+6HC1+3H2

化學氣相沉積的工藝環(huán)節(jié)中,未完全反應的氣體尾氣排入設備附屬的尾氣處理裝置,在尾氣處理裝置內(nèi)經(jīng)過燃燒和水洗,產(chǎn)生:含餒根的堿性廢水廢氣;含二氧化硅、氮化硅的廢水、廢氣;含氯離子的酸性廢水、廢氣:含氧化氮的廢水、廢氣:其他一般排氣。

(5)濕法清洗

濕法清洗,主要是使用化學藥水清洗、去除產(chǎn)品表面附著的多余的薄膜。根據(jù)加工產(chǎn)品的不同,可能的用到的清洗劑包括:氨水,氫氟酸,鹽酸,硫酸,雙氧水。

在濕法清洗的工業(yè)環(huán)節(jié)中,產(chǎn)生含餒根的堿性廢水、廢氣;含氟廢水;酸性廢水、廢氣。

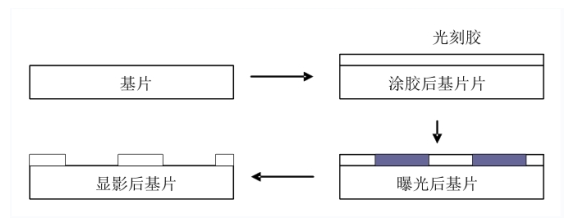

(6)光刻

光刻包括涂膠、曝光、顯影。涂膠是在硅片表面通過硅片高速旋轉均勻涂上光刻膠的過程;曝光是使用***,并透過光掩膜版對涂膠的硅片進行光照,使部分光刻膠得到光照,另外部分光刻膠得不到光照,從而改變光刻膠性質;顯影是對曝光后的光刻膠進行去除,由于光照后的光刻膠和未被光照的光刻膠將分別溶于顯影液和不溶于顯影液,這樣就使光刻膠上形成了溝槽。

光刻生產(chǎn)過程產(chǎn)生:高濃度有機廢液(丙酮,光刻膠、顯影液和異丙醇)、有機廢氣和一般有機廢水(顯影廢水)。

(7)晶圓表面處理

晶圓表面處理的目的是將光刻后暴露出的氧化層及不需要的材質自晶圓表面上去除。在氮化嫁刻蝕機將氯氣、三氯化棚、氫氣通入離子刻蝕機中,將未被光感劑覆蓋的氮化嫁層蝕刻掉,反應在真空0.latm、150-300℃下完成,通過真空泵抽真空。主要反應方程式如下:

2GaN+3C12→2GaCl3+N2

三氯化珊在等離體內(nèi)可以產(chǎn)生BClx原子團和lBC13+,BClx可與CI在沒有暴露于轟擊下的硅片表面發(fā)生反應,消耗掉側壁上的氯原子,使氯原子濃度降低。化學蝕刻的工藝環(huán)節(jié)中,未完全反應的氣體尾氣排入設備附屬的尾氣處理裝置,在尾氣處理裝置內(nèi)經(jīng)過燃燒和水洗,產(chǎn)生:含棚酸、氯離子的酸性廢水、廢氣:含氟離子的酸性廢水;含氯離子的酸性廢水、廢氣。

(7)原子層沉積

原子層沉積是通過將氣相前驅體脈沖交替地通入反應器并在沉積基體上化學吸附并反應而形成沉積膜。當氣體達到沉積基體表面,它們會在其表面化學吸附并發(fā)生表面反應。在前驅體脈沖之間需要用惰性氣體(氮氣、氨氣)對原子層沉積反應器進行清洗。反應所需的03通過設備自帶的臭氧發(fā)生器制成,后續(xù)的主要反應方程式為:

AT(CH3)3+03→Al2O3+CH4

原子層沉積的工藝環(huán)節(jié)中,未完全反應的氣體尾氣排入設備附屬的尾氣處理裝置,在尾氣處理裝置內(nèi)經(jīng)過燃燒和水洗,未完全反應的氣體尾氣排入設備附屬的尾氣處理裝置,在尾氣處理裝置內(nèi)經(jīng)過燃燒和水洗,將03的尾氣分解成O2后排放。

氮化鎵材料,目前有三個比較重要的方向,分別是光電領域,包括我們現(xiàn)在常見的LED,以及激光雷達和VCSEL傳感器;功率領域,各類電子電力器件應用在快充頭,變頻器,新能源汽車,消費電子等電子電力轉換場景;射頻領域,包括5G基站,軍事雷達,低軌衛(wèi)星,航天航空等領域。

來源:V順勢有為,炬豐科技綜合整理

審核編輯 :李倩

電子發(fā)燒友App

電子發(fā)燒友App

評論