1 概述

據(jù)介紹,MEMS麥克風包含MEMS傳感器芯片及ASIC(Application Specific Integrated Circuit,為專門目的而設計的集成電路)芯片,MEMS電容傳感器芯片將聲壓轉(zhuǎn)化為電容變化,ASIC芯片監(jiān)控此電容變化,并將其模擬電信號傳送給ADC(Analog Digital Convert, 模擬數(shù)字信號轉(zhuǎn)化器)。其體積小,耐熱性能較強,在回流焊中保持8~10分鐘,同時承受回流焊中氣化的助焊劑和溶劑沖擊,焊接完成后,其性能的檢測非常重要。在回流焊后,機構(gòu)件組裝前檢測性能,將在較大程度上避免了在成品端發(fā)現(xiàn)不良而導致的拆機報廢。這個階段測試對象為PCBA(Print Circuit Board Assembly),測試過程稱之為SA(Sub assembly)測試。此時的PCBA上已焊接了MEMS麥克風,ADC集成電路芯片等,具備接收聲音信號并轉(zhuǎn)換為模擬信號后傳輸給中央處理器分析的功能。如果發(fā)現(xiàn)性能不良,即可針對性進行PCBA分析與維修。

當SA測試通過后,經(jīng)過MEMS麥克風保護網(wǎng),機構(gòu)上殼及智能音箱主體(包含喇叭及具有功放功能的主控制板)等機構(gòu)組裝后,需綜合評價MEMS麥克風性能,此性能直接關系到使用者的體驗感受,為了避免因機構(gòu)組裝導致的性能不良,影響使用,引入FA(Final Assembly)測試,重點評價MEMS麥克風在整機性能中的表現(xiàn)。

2 SA測試

2.1 測試原理及重要參數(shù)

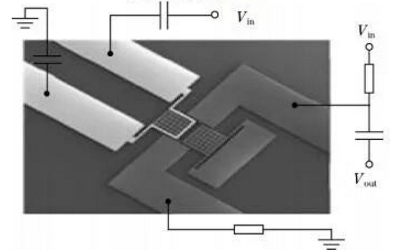

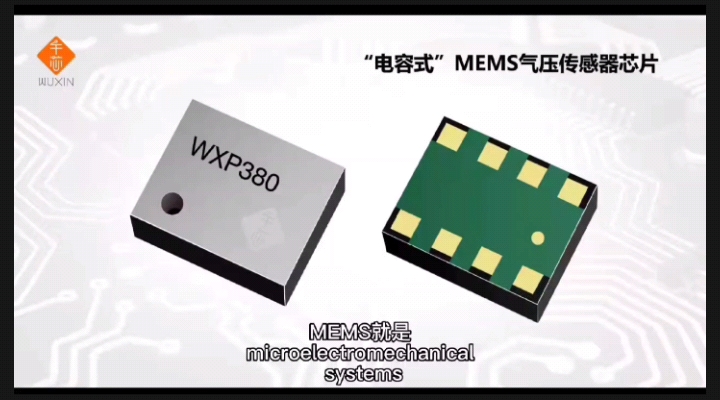

測試對象PCBA上的單體為MEMS麥克風,傳聲孔在零件底部,信號傳輸為模擬差分信號傳輸。此類麥克風通常由一片極薄的硅敏感膜和一個帶點極板(或背板)構(gòu)成電容結(jié)構(gòu),通過敏感膜和極板間的電容變化來探測聲音振動造成的敏感膜的偏移。聲波碰撞活動極板引起兩個極板之間的間距變化,從而改變了麥克風的電容,引起極板上電荷的不平衡,產(chǎn)生了電信號。

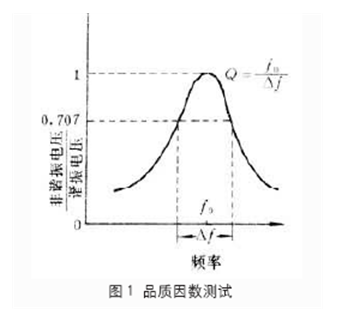

測試通過待測PCBA與挑選的標準樣機之間的數(shù)據(jù)比較,得到相應的響應曲線,來判定良品與不良品。主要性能參數(shù)有Raw FR(Frequency Response,頻率響應),F(xiàn)I(Fault Injection,不良注入)FR。頻率響應是反映MEMS麥克風對頻率動態(tài)反應的重要參數(shù)。在聲電轉(zhuǎn)換過程中,我們把麥克風在恒定電壓和規(guī)定入射角聲波的作用下,各頻率聲波信號的開路輸出電壓與規(guī)定頻率麥克風的開路輸出電壓之比,稱為麥克風的頻率響應,單位是分貝(dB)。

不良注入FR的測試概念:將麥克風傳音孔與其剩下本體分別處于兩個獨立的音腔中,在非傳音孔所處的音腔中,設置一個揚聲器發(fā)聲,測試時記錄麥克風頻響,如果頻響被抑制,則表明麥克風本體與PCB焊接良好,沒有或只有極其微弱的聲音從麥克風非傳聲孔的路徑傳入MEMS傳感器。

2.2 測試環(huán)境

測試所需硬件包括:獨立聲卡(創(chuàng)見聲卡),雙通道電源供應器(型號:BK9173),功放(型號:GX3),無源喇叭(用于不良注入測試時發(fā)聲),無源音箱(型號:LS50),專用音箱CPU電路板(用于接收待測品,UUT傳出的電信號,CPU電路板與UUT(Unit Under Test,待測品)之間通過FPC(Flexible Printed Circuit,柔性電路板)連接),掃描槍(Scanner,用于讀取待測品條碼),測試用電腦(PC,使用網(wǎng)線與CPU通信;同時用USB接口控制電源控制器;使用串口(RS232)控制測試箱;通過聲卡及功放控制無源喇叭及LS50發(fā)聲)。虛線部分示意測試箱體,其包括兩個獨立的隔音箱體,同時兩箱體中間部分有預留小孔,便于下箱體中LS50發(fā)出的聲音傳入UUT上的麥克風傳聲孔,UUT放置于上箱體中的硅膠載具上,麥克風傳聲孔與箱體預留小孔一一對應,其他部分保持與下箱體隔離。

2.3 測試過程

使用LabVIEW編寫測試控制程式,并通過網(wǎng)線將CPU傳回的信號生成曲線,可直接通過觀察曲線判定麥克風性能。測試程式通過聲卡功放驅(qū)動LS50發(fā)出10 Hz~10 KHz的音源,此時麥克風處于信號接收狀態(tài),電源供應器提供麥克風偏置直流電壓3.3 V,LED電源電壓5 V(LED用于指示整個麥克風陣列工作電壓是否正常),麥克風接收到聲音信號后,將其轉(zhuǎn)化為模擬電信號,傳至模數(shù)轉(zhuǎn)換芯片,ADC處理后將數(shù)字信號傳輸給音箱專用CPU電路板進行較復雜的內(nèi)部計算,完成后再通過網(wǎng)絡傳輸,將數(shù)據(jù)輸送到測試軟體,軟件解析數(shù)據(jù)與標準樣機的測試數(shù)據(jù)進行比較生成對應的曲線,完成Raw FR測試。

麥克風陣列中每個麥克風與標準樣機中對應位置的麥克風FR偏差不能超過±1dB。同理,在Raw FR測試完成后,程式驅(qū)動上音腔的無源喇叭發(fā)聲,此時麥克風接收聲音信號,為了簡化測試,只分析100 Hz時麥克風頻響。如果測試結(jié)果超出上限,則表示麥克風在SMT焊接時存在缺陷,典型的不良現(xiàn)象為接地圈焊接不密閉。因量產(chǎn)階段無法通過X射線全檢所有PCBA上的麥克風焊接點,故電性測試排除就顯得很關鍵。

2.4 標準樣機的選擇

如上文所提,我們的測試為相對測試,即待測物測試結(jié)果與標準樣機測試結(jié)果進行比對,偏差需保證在一定范圍內(nèi),以FR測試為例,如果麥克風陣列中的某個位置的麥克風FR偏差超出標準樣機對應位置的麥克風,則說明待測物的麥克風存在問題,可能是焊接問題,也可能是麥克風本體性能問題。焊接問題可用X射線檢測確認;本體性能問題可用交叉驗證法進行排查。確認問題點后,進行針對性修復。因為是相對測試,故標準樣機的選擇非常重要,下面我們介紹樣機的挑選過程。

首先麥克風制造廠商需準備一批經(jīng)過嚴格單體測試的麥克風,在94 dB SPL,1 KHz的條件下,單體敏感度為-38 dBV/Pa(±1 dB)。下一步,利用SMT制程將單體焊接于PCB上,形成麥克風陣列。X射線全檢SMT焊接點,最后在我們搭建的測試環(huán)境中測試,得到樣機的原始曲線。被選做樣機的PCBA,陣列中每個麥克風在1 KHz頻率點的FR必須為0 dB(±0.5 dB)。樣機的測試數(shù)據(jù)保存在測試程式固定的位置,以便測試正常待測品時程式調(diào)用比對。

3 FA測試

SA測試后,得到性能良好的PCBA,經(jīng)過一系列組裝,形成整機,即最終用戶所見成品機,可通過FA的SPL(Sound Pressure Level)測試,評價麥克風陣列在成品機中性能,將不良品攔截在組裝代工廠內(nèi)。

3.1 測試原理及重要參數(shù)

同樣FA測試也為相對測試,將在SA挑選出來的一部分樣機組裝到整機,本文所談智能音箱,麥克風陣列組裝在整機頂部,便于多角度拾取聲音。使用Sound Check軟體搭建軟體測試環(huán)境,利用FR及Phase(相位)兩個參數(shù)來評定性能。FR用于判定麥克風本體性能是否在組裝過程中受到損傷,及麥克風傳聲孔是否在組裝過程中被堵塞;Phase用于判定麥克風的傳聲孔與機構(gòu)件預留孔之間位置的匹配性,預留孔過大過小及位置偏差,均可反映到測試曲線。

3.2 測試環(huán)境和測試過程

使用只含有一個音腔的SPL測試箱,無源聲源LS50置于測試箱體頂部,待測整機置于聲源正下方,整機通過網(wǎng)線與PC通信。PC中的Sound Check測試系統(tǒng)通過USB接口控制RME聲卡,將設置好的音源檔案傳輸至功放GX3,GX3將信號放大后傳給LS50,LS50按要求發(fā)出固定頻段的聲波,以便麥克風陣列拾取。麥克風陣列拾取到聲波,經(jīng)整機內(nèi)部的CPU處理后通過網(wǎng)線將信號傳至Sound Check軟體生成曲線,從而判定整機性能。

4 結(jié)束語

隨著消費智能性電子產(chǎn)品向更便攜更穩(wěn)定的方向發(fā)展,人機交互的要求原來越高,MEMS麥克風的應用越來越廣泛,其對醫(yī)療、汽車均有較大的吸引力。本文針對智能音箱上所應用MEMS麥克風陣列的測試闡述了工廠端生產(chǎn)測試的方案,所提及的測試原理及過程對不同領域的涉及MEMS麥克風應用的產(chǎn)品測試是很好的借鑒。

? ? ? ?責任編輯:pj

電子發(fā)燒友App

電子發(fā)燒友App

評論