摘要:介紹了熱缺陷檢測系統的技術原理、功能。對內蒙古某變電站35 kV開關柜熱缺陷檢測系統的應用情況進行了分析,將測溫傳感器安裝到帶電物體表面,直接測量帶電物體的溫度,能夠在設計距離內通過非接觸手段獲得監測節點的溫度數據,實現對高壓開關柜中斷路器觸頭和電纜接頭溫度的實時監測。系統的應用可有效監測并預警開關柜的發熱故障,經濟效益顯著。

近年來,內蒙古電網的高壓開關柜在高負荷運行過程中,局部過熱、超溫等現象時有發生,導致運行中高壓開關柜故障。部分故障是因開關柜本身存在質量問題引起的,更主要的原因在于針對高壓開關柜的監測缺乏有效的手段。

目前,內蒙古電網內各供電局和發電企業對高壓開關柜的檢測大多基于人工巡檢,采用手持式紅外測溫儀獲取開關柜內的溫度數據。由于密閉式高壓開關柜結構相對復雜,元件間互有遮擋,紅外測溫儀往往無法測得準確的溫度數據,且人工方法不能實現及時監測和提前預警,一旦出現問題將引起設備嚴重損壞和停電事故,造成巨大的經濟損失和不良的社會影響。

1 高壓開關柜測溫方式

1.1 現有的測溫方式

針對人工巡檢的不足,各科研院所和生產廠家開發了一系列新型的高壓開關柜溫度監測裝置,一定程度上克服了人工巡檢的弱點。根據測溫原理,大致可以分為以下幾類。

1.1.1 傳統接觸式測溫

采用傳統的接觸式溫度傳感器(熱電偶、集成溫度傳感器等)測溫,傳感器信號處理電路安裝在高壓母線上,電源通過感應線圈從高壓母線獲得,通過金屬導線傳輸信號。

1.1.2 紅外探頭測溫

在開關柜柜體安裝若干紅外測溫探頭,通過接收電觸頭的紅外輻射信號來確定其溫度。

1.1.3 光纖測溫

在電觸頭表面貼裝光纖溫度傳感器,通過光纜連接到安裝于柜體的光纖解調器,由光纖解調器輸出對應的溫度數據。

1.1.4 無線測溫

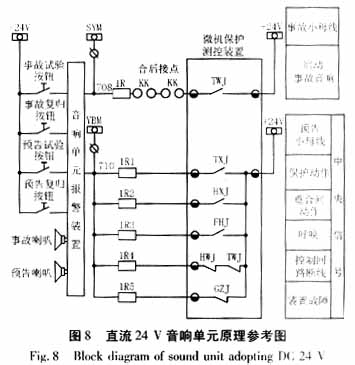

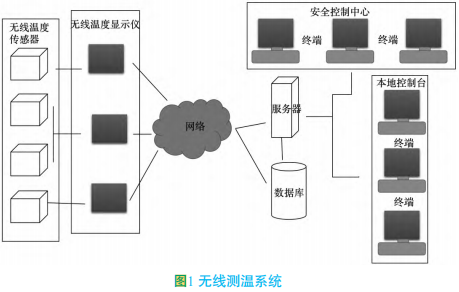

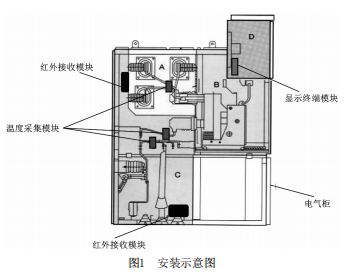

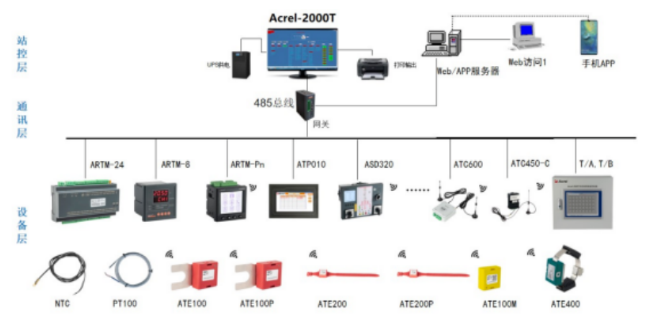

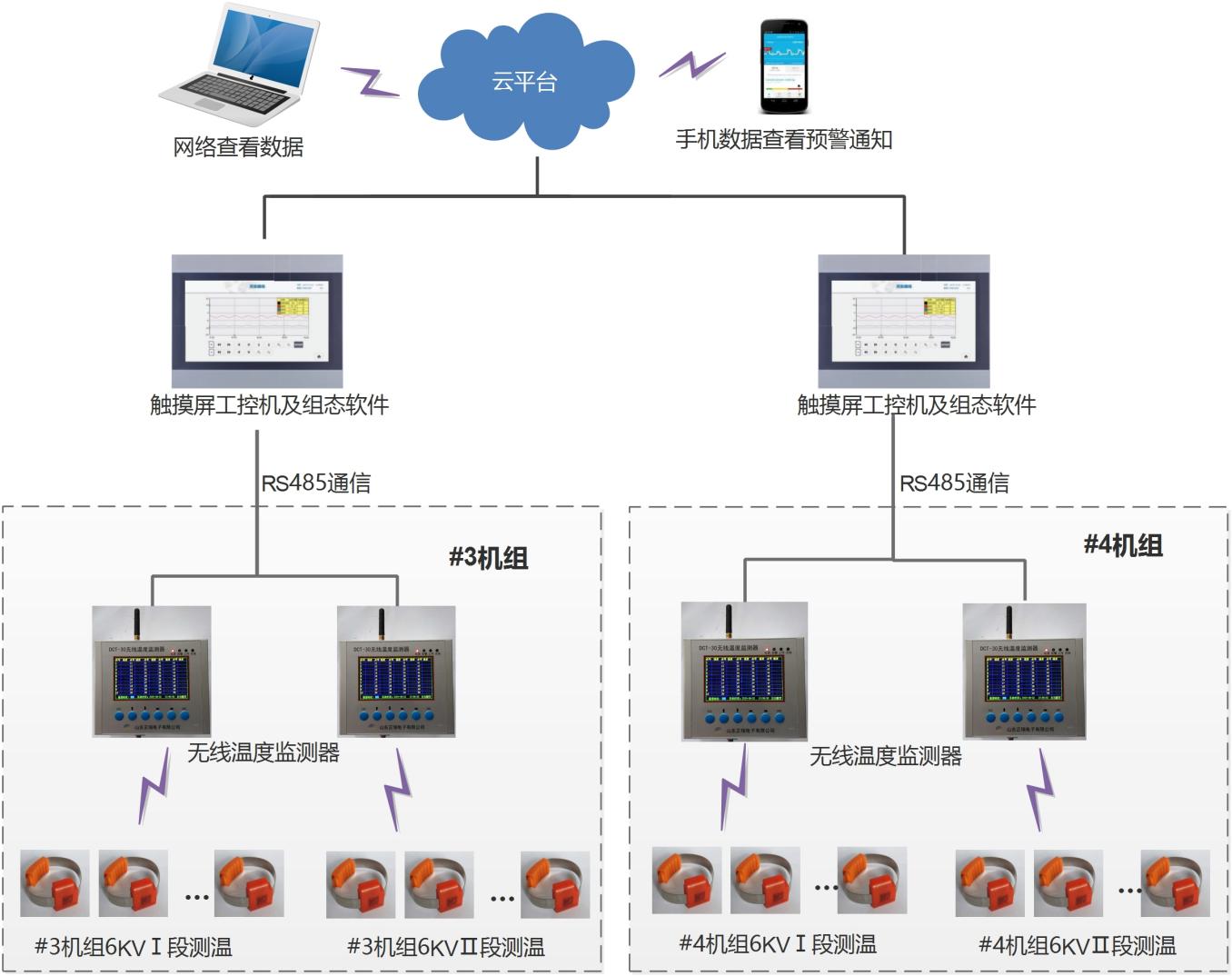

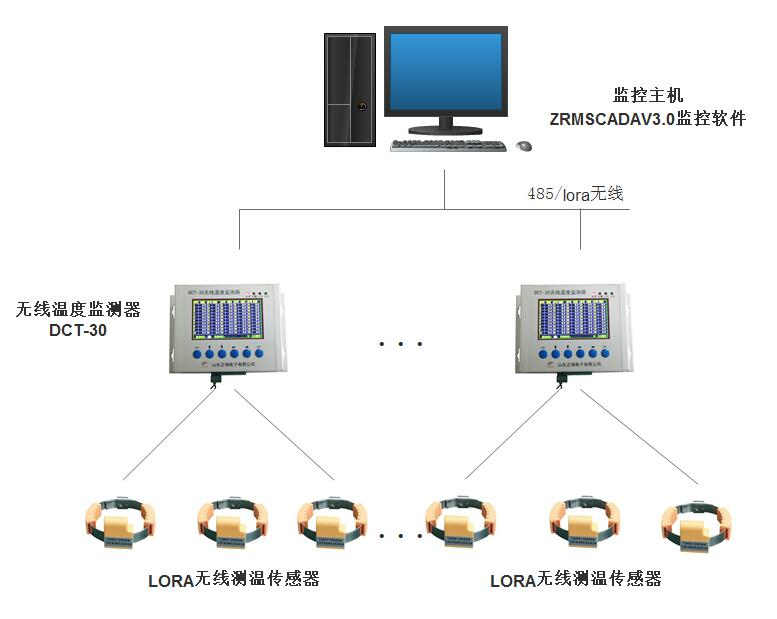

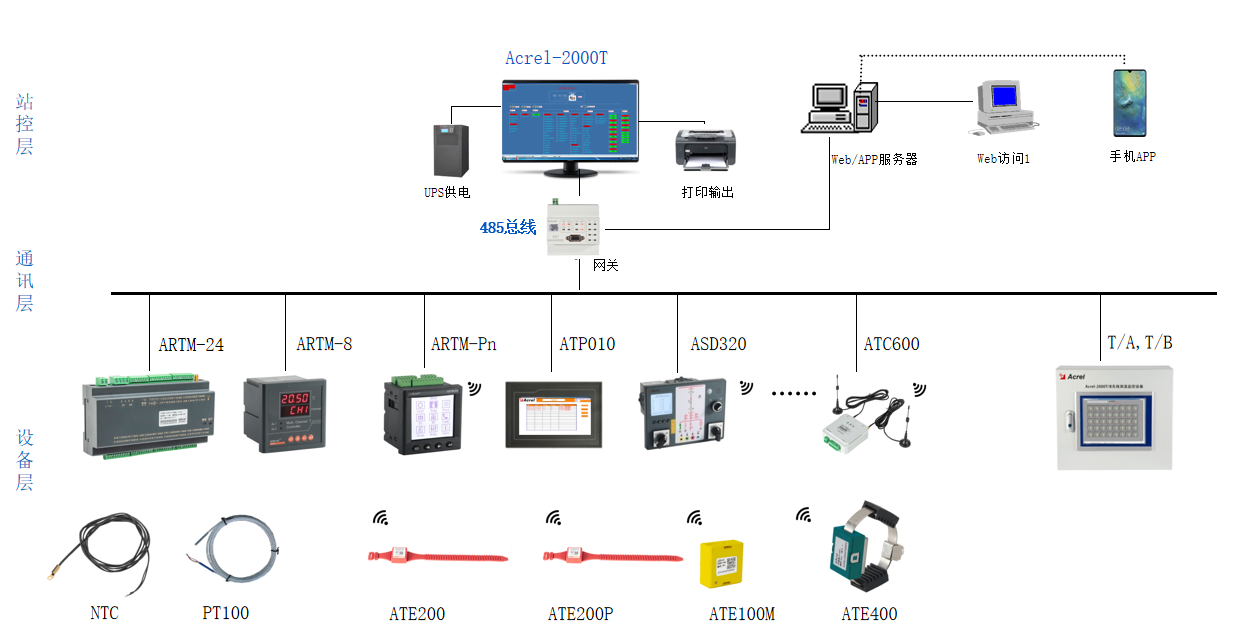

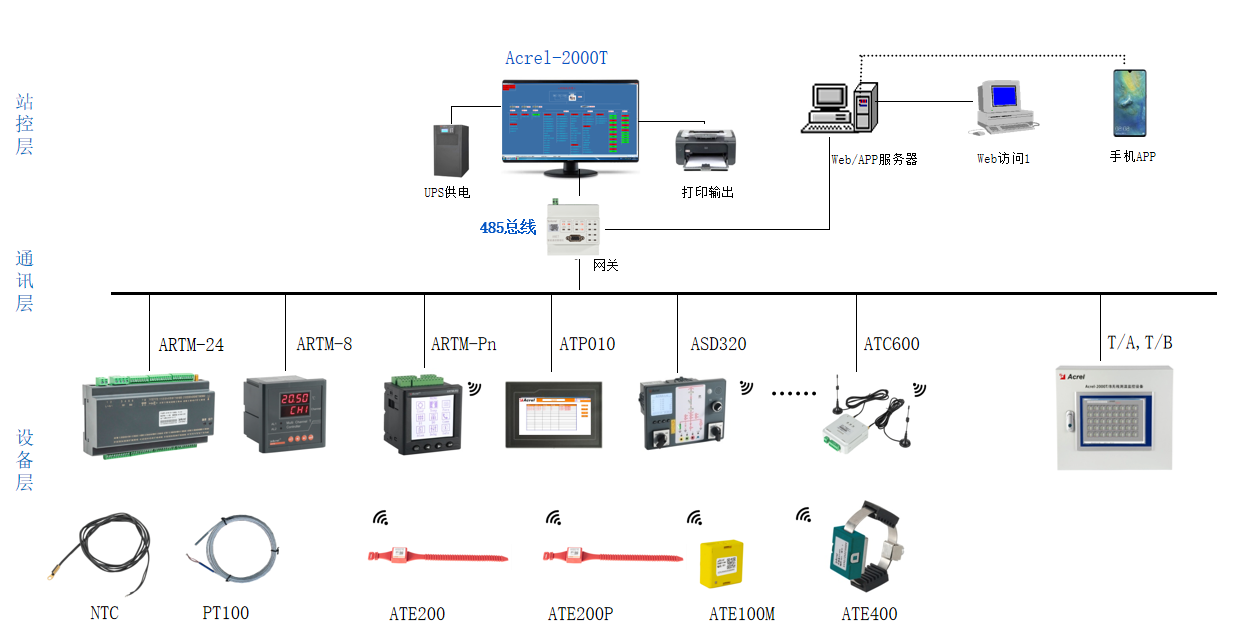

基于無線測溫的熱缺陷檢測系統集計算機、通信、抗電磁干擾、數字傳感及工業現場總線技術于一體,系統由無線溫度傳感器(探頭)、測溫通信終端、測溫工作站及測溫管理中心組成(見圖1)。

圖1 開關柜熱缺陷檢測系統拓撲圖

系統將無線溫度傳感器直接安裝在高壓觸點上,通過無線傳輸技術將信號傳送至無線接收終端,接收裝置經信號處理解碼后將溫度數據傳送至主控計算機管理裝置進行分析處理。管理裝置自動生成監測點指定時間段的溫度變化趨勢、歷史事件統計以及所需的曲線圖和數據表,供運行人員參考分析。

1.2 測溫方法比較分析

與熱缺陷檢測系統相比,其他幾種測溫方式具有以下的局限性。

(1)傳統接觸式測溫方式需要將溫度檢測器和獲取電源的感應線圈安裝于高壓母線上,溫度傳感器需要金屬導線傳輸信號,開關柜內部空間狹小,安裝較為困難,且有可能減小開關柜內部的絕緣凈距,無法保證絕緣性能的穩定,因此不能在高壓開關柜內的觸點和電纜接頭上使用。

(2)紅外探頭測溫方式容易受開關柜內部元件對紅外輻射光路遮擋的影響,不能準確測得觸頭溫度,不適用于配電裝置的在線測溫。

(3)光纖測溫方式目前應用較多,光纖式溫度測量儀采用光纖傳遞信號,光纖具有易折、易斷、不耐高溫的缺點,在柜內布線難度較大,且造價較高,施工和檢修困難,不適用于配電柜內裝置測溫。

2 熱缺陷檢測系統的工作原理

2.1 無線溫度傳感器(探頭)

每個溫度探頭具有唯一的ID 號,無線傳感器發送被監測點溫度的同時,也傳輸自身的ID 號,通過控制單元完成溫度探頭地址數據和溫度數據的發射輸出。傳感器與測溫終端之間采用無線連接,在復雜的高壓環境下不需增加額外線路,既方便了系統的安裝與維護,也減少了對設備安全運行的影響。

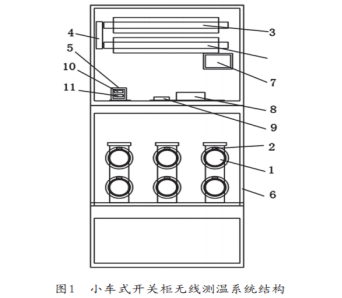

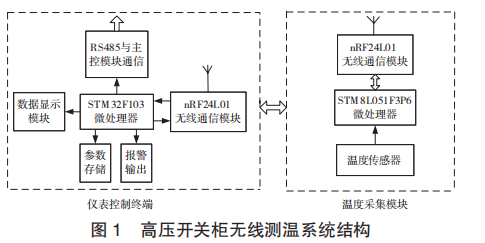

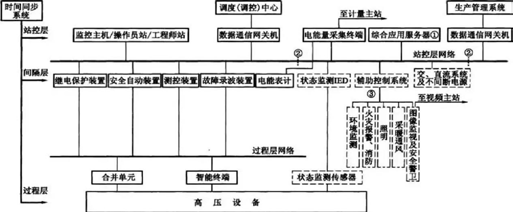

2.2 無線接收終端

接收終端總體結構見圖2 所示,主要包括無線接收模塊、控制模塊和電源模塊3 部分。其中無線接收模塊主要用于接收溫度探頭的無線發送數據;控制模塊主要用于完成數據接收、狀態管理、參數配置和數據更新等功能; 電源模塊主要負責將220 V交流電轉換為+9 V 直流電,分別給無線接收模塊和控制模塊供電。另外,為了消除高壓開關柜在事故發生瞬間產生的強烈干擾,必須在各環節的設計中增加抗干擾措施。

圖2 接收終端結構

(1)變電站干擾信號的主要干擾信道在20kHz~30 MHz, 系統需避開這一頻帶的頻率,采用ISM 頻段作為工作頻率進行無線數據傳送。

(2)為了保證數據傳輸的正確性,在通信碼流中增加校驗碼。

(3)利用無線傳感器ID 號具有唯一性的特點,提出1 種無線傳感器網絡節點與網關之間新的通信方法,在采樣單元和發射單元中增加間隔周期調節電路,通過控制模塊改變發射周期,使2 者之間能夠以低功耗方式進行雙向無線通信。

2.3 測溫工作站

測溫工作站為1 臺工控計算機,通過在該計算機上運行專用軟件,用來定時讀取從通信終端收集的溫度和ID 數據,并寫入本地硬盤作長期保存。主要功能有以下幾個方面。

(1)開關柜監測點巡查功能。值班人員根據需要進行功能選擇,所有隱患點和工作不正常的測溫探頭位置將在屏幕上直接顯示出來。

(2)開關柜監測點溫度變化趨勢分析功能。通過對以往60 d 的數據分析,預測出可能出現故障的監測點,使傳統的"故障檢修"升級為"狀態檢修"成為可能。

(3)開關柜監測點溫度變化曲線圖生成功能。

用戶既可以查看單個點溫度隨時間的變化曲線,也可以同時比較任意1 組三相線路的溫度變化曲線。

(4)系統通過計算機網絡可將測溫工作站與上級辦公系統連接起來,實時查看各變電站監測點溫度數據,及時制定安全生產措施,提出工作指導。

3 系統的應用過程分析

3.1 測溫點分布

內蒙古某變電站35 kV 開關柜在運行過程中,曾多次因局部過熱引起開關柜燒毀故障。經研究,在該變電站35 kV 配電室安裝了基于無線測溫原理的熱缺陷檢測系統。該變電站35 kV 高壓配電室分4段母線、共29 個開關柜,母線一段和母線二段8 個柜各安裝6 個測溫點,分別監測開關下觸頭和電纜接頭溫度; 母線三段和母線四段8 個柜各安裝3 個測溫點,監測電纜接頭溫度,共72 個測溫點,需2 臺接收終端進行管理。2 臺接收終端可實時發送測點溫度信息至變電站主控室的計算機,實現遠程監測。

3.2 測量及傳輸性能校驗

熱缺陷檢測系統通過接觸式傳感器測量溫度,發出無線信號給接收終端。為了確保發送數據的準確性和信號傳輸的可靠性,對熱缺陷檢測系統在不同工作環境下進行了校驗,熱缺陷檢測系統校驗數據見表1 所示。試驗結果表明,在不同的工作環境和接收距離下,熱缺陷檢測系統都可以準確識別和接收探頭發出的溫度信號。系統接收溫度信息的抗干擾能力較強,可滿足電力系統高壓帶電設備的溫度監測要求。

表1 熱缺陷檢測系統校驗數據

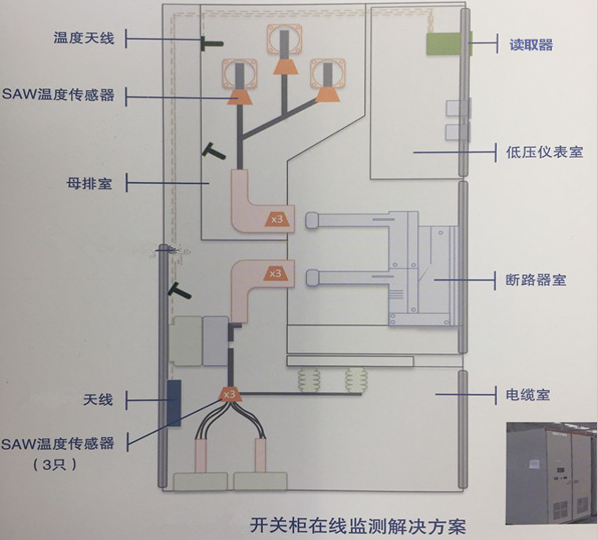

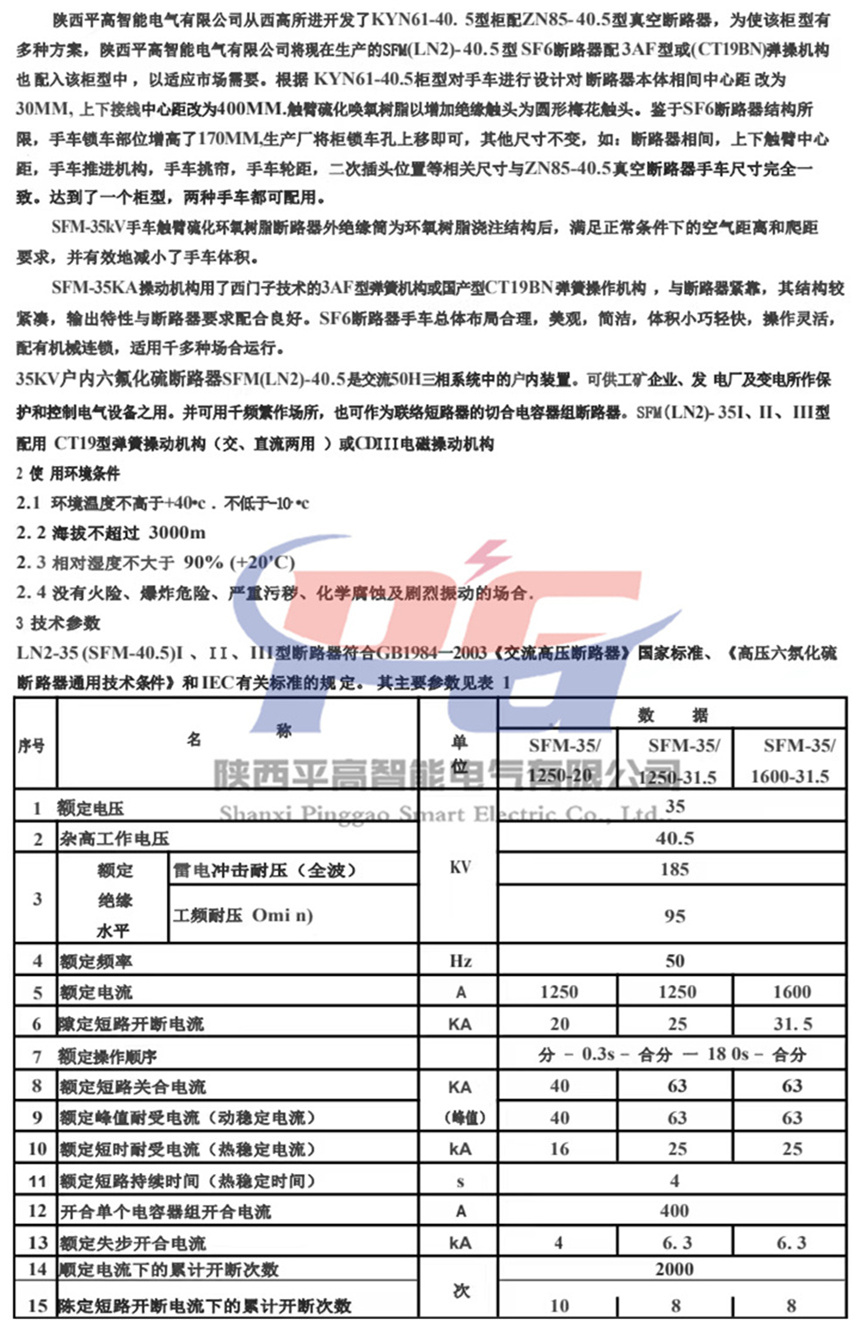

3.3 系統安裝

系統現場安裝前,需先收集該變電站35 kV 開關柜圖紙、技術資料和相關參數,實測變電站35 kV開關柜內安裝尺寸,確定傳感器安裝位置和熱缺陷檢測系統的安裝方案。經對歷史故障數據比對分析,發現封閉的高壓開關柜內易發熱部位是斷路器觸頭接觸處和出線電纜接頭處,因此傳感器安裝位置定位在上述2 個部位。用于監測斷路器觸頭溫度的傳感器安裝在斷路器下拐臂接頭處,通過綁帶固定在拐臂上(見圖3);電纜接頭處的傳感器通過專用夾具與螺絲固定(見圖4)。2 臺接收終端分別固定在配電室西北角和西南角的墻壁上,信息傳輸距離100m, 最多可以和200 個溫度傳感器實現傳輸通信,保證對柜內測溫傳感器信號接收的可靠性和擴展性。

圖3 傳感器安裝在斷路器下拐臂處

圖4 傳感器安裝在電纜接頭處

為了確保測溫系統在運行電壓下可靠運行,依據Q/HBW14701-2008,對安裝熱缺陷檢測系統的開關柜進行了交流耐壓試驗,電壓為85 kV,持續時間1 min,試驗通過,試驗結果合格。

3.4 監測功能及效果

3.4.1 功能

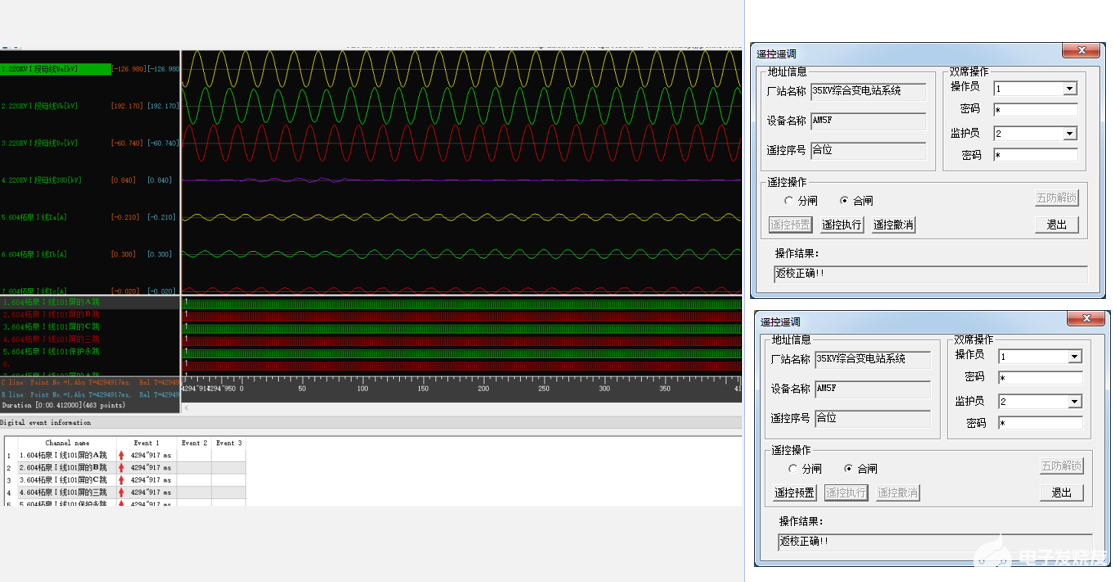

35 kV 開關柜熱缺陷檢測系統主界面見圖5.該系統主界面顯示每個監測開關柜中溫度最高的測溫點,通過主界面可以對運行中任意1 個開關柜的運行溫度隨時間變化曲線進行查詢,完成對數據的處理、維護、報警設定和用戶管理等功能。

圖5 熱缺陷檢測系統主界面

圖6 是某開關柜一段時間內的溫度曲線查詢示意圖。根據溫度曲線可以確定溫度報警值,設定系統的報警值為60 ℃,超過報警值系統就會發出報警信號,及時提醒運行人員采取相關措施。通過對曲線分析和關鍵點部位溫度的監測,能夠確定設備是否有發生故障的趨勢,了解設備運行狀況。

圖6 某開關柜溫度曲線查詢畫面

3.4.2 經濟性分析

熱缺陷檢測系統的應用可以有效避免開關柜因過熱引發停電、短路故障。以過熱故障每10 a 引起1 臺120 MVA 主變壓器損壞、返廠檢修費用平均為280 萬元、檢修時間至少需30 d、電費按0.35 元/kWh 計算,則電量損失為3 024 萬元,平均每年可節約330.4 萬元,經濟效益顯著。

3.5 應用中存在的問題

(1)傳感器的通用性差。可改進現有傳感器尺寸,提高其通用性,便于現場安裝。

(2)內部電池的制約。可根據設備在線工作的特點,研發利用電流的感應能量為測溫探頭供電的無源溫度傳感器,提高無線溫度傳感器的技術性能。

4 結語

35 kV 開關柜熱缺陷檢測系統可以從根本上解決長期以來封閉式高壓開關柜的溫度在線監測、預警預報和分析等影響電網安全生產的重大難題,彌補高壓開關柜熱缺陷檢測的不足,為電網開展開關柜及變電站高壓電氣設備的在線測溫工作提供科學依據和有效手段。

電子發燒友App

電子發燒友App

評論